A Common Rail befecskendező rendszer megjelenése valóságos forradalmat indított el a dízelmotorok világában. A hagyományos adagolószivattyús rendszerekkel szemben, ahol a befecskendezési nyomás a motor fordulatszámától függött, a Common Rail egy közös, nagynyomású tárolócsőben (innen a „Common Rail” elnevezés) állandó, magas nyomást tart fenn. Ez a magas nyomás lehetővé teszi a pontosabb és finomabb üzemanyag-porlasztást, ami kulcsfontosságú a hatékonyabb égéshez és a károsanyag-kibocsátás csökkentéséhez.

A korábbi dízelmotorok hangosak, füstösek és kevésbé hatékonyak voltak. A Common Rail rendszer bevezetésével azonban a dízelmotorok jelentősen csendesebbek, tisztábbak és erősebbek lettek. Ez a technológia nem csupán a teljesítményt növelte, hanem a környezetvédelmi szempontoknak is jobban megfelelt.

A Common Rail rendszer alapvetően megváltoztatta a dízelmotorok működési elvét, lehetővé téve a befecskendezés pontosabb vezérlését és optimalizálását a különböző üzemi körülmények között.

A rendszer rugalmassága lehetővé teszi a többszörös befecskendezést egyetlen égési ciklus alatt. Ez azt jelenti, hogy a befecskendezés nem csak egyszer történik meg, hanem több, kisebb adagban, ami tovább javítja az égés hatékonyságát és csökkenti a zajt.

A Common Rail rendszer elterjedése szorosan összefügg a szigorodó emissziós előírásokkal. A technológia kulcsfontosságú szerepet játszik abban, hogy a dízelmotorok megfeleljenek a legújabb környezetvédelmi normáknak.

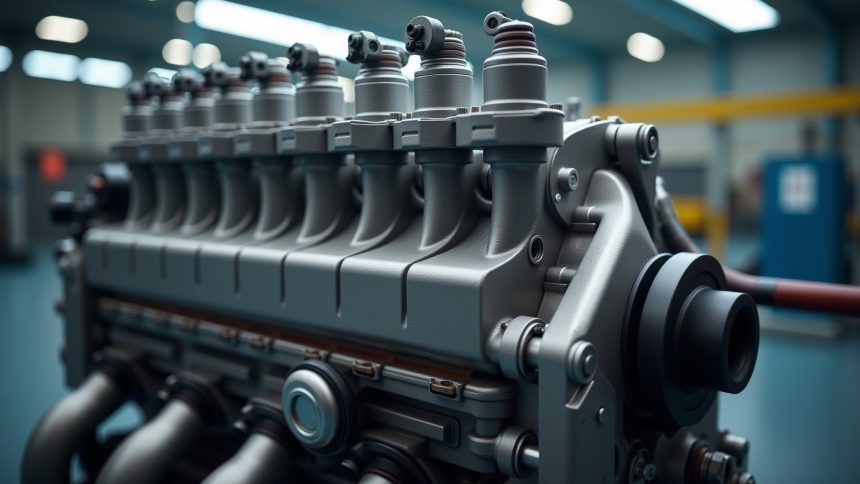

A Common Rail rendszer alapelvei és működése

A Common Rail (közös nyomócsöves) befecskendező rendszer a modern dízelmotorok lelke. Lényege, hogy a nagynyomású üzemanyagot egy közös nyomócsőben tárolja, ahonnan a befecskendező szelepek pontosan adagolják azt a hengerekbe. Ez a megoldás jelentősen eltér a hagyományos rendszerektől, ahol minden egyes befecskendezéshez külön kellett előállítani a nyomást.

A rendszer működése a következőképpen zajlik:

- Egy nagynyomású szivattyú folyamatosan üzemanyagot pumpál a közös nyomócsőbe. Ez a szivattyú általában a motor által hajtott, és a nyomást akár 2500 bar fölé is képes emelni.

- A nyomócső (rail) egy nagynyomású tartályként funkcionál, melyben az üzemanyag állandó nyomáson van tartva. Ez biztosítja, hogy a befecskendezés azonnal és pontosan végrehajtható legyen.

- A befecskendező szelepek (injektorok) elektronikusan vezéreltek, és a motorvezérlő egység (ECU) utasításai alapján nyitnak és zárnak. Ezek a szelepek rendkívül precízek, és képesek többször is befecskendezni egyetlen munkaütem alatt (többszöri befecskendezés).

A többszöri befecskendezés a Common Rail rendszerek egyik kulcsfontosságú előnye. Ez lehetővé teszi a motor számára, hogy a befecskendezést optimalizálja a különböző üzemi körülményekhez igazodva. Például, egy kis mennyiségű „pilóta” befecskendezés a fő befecskendezés előtt csökkenti a zajt és a károsanyag-kibocsátást. A fő befecskendezés biztosítja a szükséges teljesítményt, míg egy utólagos befecskendezés segíthet a részecskeszűrő regenerálásában.

A Common Rail rendszer legfontosabb előnye, hogy a befecskendezés nyomása nem függ a motor fordulatszámától és terhelésétől, hanem állandó, magas szinten tartható. Ez lehetővé teszi a pontosabb és hatékonyabb üzemanyag-adagolást, ami jobb üzemanyag-fogyasztást, alacsonyabb károsanyag-kibocsátást és csendesebb motorjárást eredményez.

A befecskendező szelepek működése rendkívül fontos a rendszer hatékonysága szempontjából. A modern Common Rail rendszerekben piezoelektromos vagy mágneses szelepeket használnak, amelyek gyorsabb és pontosabb kapcsolást tesznek lehetővé, mint a korábbi mechanikus megoldások. Ezek a szelepek képesek akár néhány századmásodperc alatt is nyitni és zárni, ami elengedhetetlen a többszöri befecskendezéshez.

A motorvezérlő egység (ECU) kulcsszerepet játszik a Common Rail rendszer működésében. Az ECU folyamatosan figyeli a motor különböző paramétereit (pl. fordulatszám, terhelés, hőmérséklet) és ennek megfelelően vezérli a befecskendező szelepeket. Az ECU optimalizálja a befecskendezés időzítését, mennyiségét és nyomását, hogy a motor a lehető leghatékonyabban és legtisztábban működjön.

A nagynyomású szivattyú szerepe és típusai

A Common Rail rendszer szívében a nagynyomású szivattyú áll. Ennek a kulcsfontosságú alkatrésznek a feladata, hogy a tüzelőanyagot a tankból felvéve, azt a rendkívül magas nyomásra (akár 2500 bar-ra is) sűrítse, majd a Common Rail csőbe (közös nyomócsőbe) juttassa. Enélkül a magas nyomás nélkül a befecskendezők nem lennének képesek a tüzelőanyagot finom permetként a hengerekbe fecskendezni, ami elengedhetetlen a hatékony égéshez és a károsanyag-kibocsátás csökkentéséhez.

Számos különböző típusú nagynyomású szivattyú létezik, melyeket a dízelmotorok specifikus igényeihez igazítanak. A leggyakoribb típusok közé tartoznak:

- Radiál dugattyús szivattyúk: Ezek a szivattyúk radiálisan elhelyezett dugattyúk segítségével hozzák létre a nyomást. Robusztusak és megbízhatóak, gyakran használják őket nagyobb teljesítményű motorokban.

- Axiál dugattyús szivattyúk: Ebben a típusban a dugattyúk egy tengely körül helyezkednek el, és a tengely dőlésszögének változtatásával szabályozható a szállított üzemanyag mennyisége. Kompakt méretük miatt népszerűek.

- Fogaskerék szivattyúk: Bár ritkábban használják a nagynyomású rendszerekben, előfordulnak előszivattyúként a tüzelőanyag ellátó rendszerben, a nagynyomású szivattyút segítve.

A nagynyomású szivattyú által létrehozott nyomás kritikus a Common Rail rendszer optimális működéséhez. A megfelelő nyomás biztosítja a finom porlasztást, a pontos időzítést és a pontos mennyiségű üzemanyag befecskendezését, ami elengedhetetlen a hatékony égéshez, a maximális teljesítményhez és a minimális károsanyag-kibocsátáshoz.

A szivattyú vezérlése az ECU (Engine Control Unit – motorvezérlő egység) feladata, amely szenzoroktól kapott adatok alapján szabályozza a szállított üzemanyag mennyiségét és a nyomást. Ezáltal a rendszer képes a motor aktuális terheléséhez és fordulatszámához igazítani a befecskendezést, optimalizálva a teljesítményt és az üzemanyag-fogyasztást.

A befecskendezők felépítése és működési elvei

A Common Rail befecskendező rendszerek hatékonyságának kulcsa a precíz és gyors befecskendezés, amelyet a befecskendezők tesznek lehetővé. Ezek az eszközök nem csupán egyszerű fúvókák; komplex, elektromechanikus alkatrészek, amelyek a nagynyomású üzemanyagot a hengerbe juttatják. A modern dízelmotoroknál általánosan használt befecskendezők két fő típusa a mágneses szelep működtetésű és a piezoelektromos befecskendező.

A mágneses szelep működtetésű befecskendezők egy elektromágnessel vezérelt szelepet használnak. Amikor az elektronikus vezérlőegység (ECU) jelet küld, az elektromágnes meghúzza a szelepet, ami megnyitja az üzemanyag útját a befecskendező csúcsához. Az üzemanyag a nyomás hatására a hengerbe porlasztódik. Bár ez a technológia bevált és költséghatékony, a piezoelektromos befecskendezők gyorsabb kapcsolási sebességet és pontosabb üzemanyag-adagolást tesznek lehetővé.

A piezoelektromos befecskendezők a piezoelektromos effektust használják ki. Amikor elektromos feszültséget alkalmaznak egy piezoelektromos kristályra, az deformálódik, azaz hosszirányban megnyúlik. Ez a megnyúlás közvetlenül vagy közvetetten (hidraulikus erősítéssel) nyitja meg a befecskendező szelepet. A piezoelektromos befecskendezők jelentősen gyorsabb reakcióidővel rendelkeznek, ami lehetővé teszi a többszörös befecskendezést egyetlen égési ciklus alatt. Ez a képesség kulcsfontosságú a károsanyag-kibocsátás csökkentésében és az üzemanyag-hatékonyság növelésében.

A befecskendezők felépítése általában a következő fő elemeket tartalmazza: a befecskendező testét, a vezérlőszelepet (mágneses vagy piezoelektromos), a tűszelepet és a befecskendező csúcsot. A befecskendező csúcsán található apró furatok (fúvókák) biztosítják az üzemanyag optimális porlasztását. A fúvókák mérete és száma kritikus fontosságú az égés minőségének szempontjából.

A Common Rail rendszer befecskendezőinek működési elve azon alapul, hogy a nagynyomású üzemanyagot a közös nyomócsőből (Common Rail) kapják, és az ECU által vezérelt szelep nyitásával és zárásával szabályozzák a befecskendezett üzemanyag mennyiségét és időzítését.

A befecskendezők precíz kalibrálása elengedhetetlen a motor optimális működéséhez. A befecskendezési mennyiség, időzítés és a porlasztás minősége mind befolyásolja az égés hatékonyságát, a teljesítményt és a károsanyag-kibocsátást. A modern dízelmotorok ECU-ja folyamatosan figyeli és korrigálja a befecskendezők működését, hogy a motor a lehető leghatékonyabban működjön.

A befecskendezők meghibásodása számos problémát okozhat, beleértve a motor durva járását, a teljesítménycsökkenést, a megnövekedett üzemanyag-fogyasztást és a túlzott füstölést. A rendszeres karbantartás és a minőségi üzemanyag használata hozzájárul a befecskendezők élettartamának meghosszabbításához.

A befecskendezési nyomás szabályozása és optimalizálása

A Common Rail rendszerek hatékonyságának kulcsa a befecskendezési nyomás pontos szabályozása és optimalizálása. Ez nem csupán a motor teljesítményének növelését szolgálja, hanem a károsanyag-kibocsátás jelentős csökkentését is.

A nagynyomású szivattyú által előállított üzemanyagot egy közös nyomócsőben (Common Rail) tárolják. A nyomás ebben a csőben állandó vagy éppen változó lehet, a motor terhelésétől és a vezetési körülményektől függően. A modern rendszerek akár 2500 bar nyomás elérésére is képesek.

A nyomás szabályozása több összetevő együttes munkájának eredménye. Ide tartozik a nagynyomású szivattyú szabályozó szelepe, a nyomásszabályozó szelep a Common Rail csövön, valamint a motorvezérlő elektronika (ECU). Az ECU folyamatosan figyeli a motor paramétereit (fordulatszám, terhelés, levegőmennyiség stb.) és ezek alapján vezérli a szelepeket, biztosítva az optimális nyomást.

Az optimális befecskendezési nyomás elengedhetetlen a tökéletes porlasztáshoz. A finom porlasztás biztosítja, hogy az üzemanyag egyenletesen keveredjen a levegővel, ami hatékonyabb égéshez vezet. Ezáltal nő a motor teljesítménye, csökken az üzemanyag-fogyasztás és a károsanyag-kibocsátás.

A túlságosan alacsony nyomás rossz porlasztáshoz, míg a túlságosan magas nyomás a befecskendezők károsodásához vezethet. Ezért a pontos szabályozás kritikus fontosságú.

A modern Common Rail rendszerek többszörös befecskendezést is alkalmaznak. Ez azt jelenti, hogy egy égési ciklus alatt többször is befecskendezik az üzemanyagot, nem csak egyszer. Ez lehetővé teszi a még finomabb nyomásszabályozást és az égés optimalizálását.

A befecskendezési nyomás szabályozásának optimalizálásával a modern dízelmotorok jelentős előrelépést tettek a hatékonyság és a környezetvédelem terén. Ez a technológia továbbra is fejlődik, a jövőben még kifinomultabb megoldásokra számíthatunk.

A pilot, pre- és post-befecskendezés jelentősége

A common rail befecskendező rendszerek hatékonyságának kulcsa a befecskendezés pontos időzítése és a befecskendezett üzemanyag mennyiségének precíz szabályozása. Ebben kiemelkedő szerepet játszik a pilot, pre- és post-befecskendezés alkalmazása. Ezek a többszörös befecskendezési stratégiák jelentősen javítják a motor működését számos területen.

A pilot befecskendezés, más néven előbefecskendezés, egy kis mennyiségű üzemanyag befecskendezése a fő befecskendezés előtt. Ennek célja a hengerben uralkodó hőmérséklet és nyomás növelése, előkészítve a terepet a fő befecskendezéshez. Ezáltal a fő befecskendezett üzemanyag egyenletesebben és hatékonyabban ég el, csökkentve a kopogást és a zajt.

A pre-befecskendezés hasonló a pilot befecskendezéshez, de általában nagyobb mennyiségű üzemanyagot juttat a hengerbe. Ez a stratégia különösen alacsony terhelésnél és hidegindításkor hatékony, mivel javítja az üzemanyag porlasztását és elpárologtatását, elősegítve a könnyebb indítást és a stabilabb alapjáratot.

A post-befecskendezés a fő befecskendezés után történik. Ennek elsődleges célja a kipufogógázok hőmérsékletének növelése, ami elengedhetetlen a katalizátor és a részecskeszűrő hatékony működéséhez. Segít a nitrogén-oxidok (NOx) csökkentésében is, mivel a kipufogógázokban lévő többlet üzemanyag reakcióba lép a NOx-szal, átalakítva azt nitrogénné és vízzé.

A pilot, pre- és post-befecskendezés kombinált alkalmazása lehetővé teszi a modern dízelmotorok számára, hogy megfeleljenek a szigorú károsanyag-kibocsátási előírásoknak, miközben optimalizálják az üzemanyag-fogyasztást és csökkentik a zajszintet.

A befecskendezési stratégiák finomhangolása a motor aktuális terheléséhez és működési körülményeihez igazítva történik, ami komplex vezérlési algoritmusokat igényel. A modern motorvezérlő egységek (ECU) képesek valós időben optimalizálni a befecskendezési paramétereket, biztosítva a motor maximális hatékonyságát és a minimális károsanyag-kibocsátást.

A Common Rail rendszer előnyei a hagyományos dízel rendszerekhez képest

A Common Rail befecskendező rendszer jelentős előrelépést képvisel a hagyományos dízel rendszerekhez képest a hatékonyság és a teljesítmény terén. Míg a hagyományos rendszerek, mint például az adagolószivattyús vagy a porlasztócsúcsos megoldások, mechanikus elven működtek és szigorúan a motor fordulatszámától függtek, addig a Common Rail rendszerek elektronikusan vezéreltek, ami sokkal nagyobb rugalmasságot és precizitást tesz lehetővé.

Az egyik legfontosabb különbség a befecskendezési nyomás szabályozásában rejlik. A hagyományos rendszerekben a befecskendezési nyomás a motor fordulatszámával arányosan változott, ami alacsony fordulatszámon alacsonyabb nyomást eredményezett, rontva az égés hatékonyságát és növelve a károsanyag-kibocsátást. A Common Rail rendszerben viszont a nagynyomású szivattyú folyamatosan magas nyomást állít elő, amelyet egy közös nyomócsőben (common rail) tárol, és a befecskendező szelepek elektronikusan vezérelve, a motor aktuális igényeinek megfelelően adagolják az üzemanyagot. Ez lehetővé teszi az optimális porlasztást és égést, függetlenül a motor fordulatszámától.

A Common Rail rendszerek másik jelentős előnye a többszöri befecskendezés lehetősége. A hagyományos rendszerek jellemzően csak egyetlen befecskendezést végeztek ciklusban, míg a Common Rail rendszerek akár öt vagy több befecskendezést is képesek végrehajtani. Ezáltal csökkenthető a kopogásos égés, javítható az égés hatékonysága, és jelentősen csökkenthető a károsanyag-kibocsátás, különösen a nitrogén-oxidok (NOx) és a korom.

A Common Rail rendszer lehetővé teszi az üzemanyagmennyiség, a befecskendezés időzítésének és a befecskendezési nyomásnak a pontos szabályozását, ami optimalizálja az égést, növeli a motor teljesítményét, csökkenti az üzemanyag-fogyasztást és a károsanyag-kibocsátást.

Ezen felül a Common Rail rendszerek diagnosztikai képességei is sokkal fejlettebbek a hagyományos rendszerekhez képest. A modern elektronikus vezérlőegységek (ECU) folyamatosan monitorozzák a rendszer működését, és hibakódokat tárolnak, amelyek segítik a hibaelhárítást és a karbantartást. Ezáltal a Common Rail rendszerek megbízhatóbbak és könnyebben szervizelhetők, mint a hagyományos dízel rendszerek.

A Common Rail rendszer hátrányai és kihívásai

A Common Rail rendszerek rendkívüli hatékonysága ellenére sem mentesek a kihívásoktól és hátrányoktól. Az egyik legfontosabb tényező a rendszer érzékenysége a szennyeződésekre. A magas nyomású befecskendezők finom tűrésekkel rendelkeznek, így a legkisebb szennyeződés is eltömítheti azokat, ami teljesítménycsökkenéshez, vagy akár a befecskendezők tönkremeneteléhez vezethet. Ezért kiemelten fontos a minőségi üzemanyag használata és a rendszeres szűrőcsere.

Egy másik jelentős kihívás a rendszer komplexitása. A Common Rail rendszerek bonyolult elektronikus vezérléssel és nagyszámú érzékelővel rendelkeznek, ami növeli a meghibásodás kockázatát. A hibák diagnosztizálása és javítása speciális szaktudást és eszközöket igényel, ami magasabb karbantartási költségekkel járhat.

A Common Rail rendszerek magas nyomása és precíz alkatrészei miatt a javításuk költségesebb és bonyolultabb, mint a régebbi, mechanikus dízel befecskendező rendszereké.

Ezen felül, a magas nyomású üzemanyag-szivattyúk és befecskendezők zaja is problémát jelenthet, bár a modern motoroknál ezt a problémát a hangszigetelés és a rezgéscsillapítás révén igyekeznek minimalizálni.

Végül, de nem utolsósorban, a Common Rail rendszerek fejlesztése és optimalizálása folyamatos kihívást jelent a mérnökök számára. A szigorodó környezetvédelmi előírások miatt egyre hatékonyabb és tisztább rendszereket kell létrehozni, ami állandó innovációt igényel az üzemanyag-befecskendezés területén.

A Common Rail rendszer alkatrészeinek karbantartása és javítása

A Common Rail rendszer alkatrészeinek karbantartása kritikus fontosságú a motor hatékony és hosszú élettartamú működéséhez. A rendszer érzékeny a szennyeződésekre, ezért a rendszeres szűrőcsere (üzemanyag-, levegő- és olajszűrő) elengedhetetlen. Használjon kizárólag gyári vagy azzal egyenértékű minőségű szűrőket, hogy megelőzze a befecskendezők eltömődését és károsodását.

A befecskendezők tisztítása is fontos része a karbantartásnak. Léteznek speciális adalékok, melyek az üzemanyaghoz adagolva tisztítják a befecskendezőket, de ezek használata előtt mindig olvassa el a gyártó utasításait. Súlyosabb szennyeződés esetén a befecskendezőket szakműhelyben kell tisztíttatni, ahol ultrahangos tisztítással és speciális tesztekkel állapítják meg azok állapotát.

A nagynyomású szivattyú a rendszer szíve, és rendkívül érzékeny a kenésre. A megfelelő minőségű és viszkozitású motorolaj használata elengedhetetlen a szivattyú élettartamának megőrzéséhez. Az olajcsereperiódusok betartása, sőt, azok csökkentése javasolt, különösen gyakori rövid távú használat esetén.

A Common Rail rendszer alkatrészeinek javítása legtöbbször speciális szerszámokat és szaktudást igényel, ezért a legtöbb esetben javasolt a szakműhely felkeresése. A nem szakszerű javítás súlyos károkat okozhat a rendszerben, ami jelentős költségekkel járhat.

A rendszer diagnosztikája is fontos része a karbantartásnak. A modern diagnosztikai eszközökkel pontosan fel lehet mérni a befecskendezők és a nagynyomású szivattyú állapotát, és időben ki lehet szűrni az esetleges problémákat. A hibakódok kiolvasása és értelmezése segíthet a probléma forrásának azonosításában.

A Common Rail rendszer diagnosztikája: Hibakódok és azok értelmezése

A Common Rail rendszerek diagnosztikája során a hibakódok kulcsfontosságú információt szolgáltatnak a rendszer állapotáról. Ezek a kódok az ECU (Engine Control Unit, motorvezérlő egység) által tárolt információk, amelyek a rendszerben észlelt eltérésekre utalnak. A hibakódok értelmezése elengedhetetlen a hatékony javítási folyamathoz.

A leggyakoribb hibakódok közé tartoznak a befecskendezési nyomással kapcsolatos problémák (túl alacsony vagy túl magas nyomás), a befecskendező szelepekkel kapcsolatos hibák (rövidzárlat, szakadás, nem megfelelő működés), valamint a nyomásszabályozó szeleppel kapcsolatos problémák. Fontos megjegyezni, hogy egy hibakód nem feltétlenül jelenti azt, hogy az adott alkatrész hibás; sokszor a hiba oka máshol keresendő, például egy szenzor hibás jelzése miatt.

A diagnosztikai folyamat során először a hibakódokat kell kiolvasni egy diagnosztikai eszközzel. Ezután a hibakód leírását alaposan meg kell vizsgálni, és a gyári javítási kézikönyvben vagy online adatbázisokban található információk alapján értelmezni. A hibakód értelmezése után következik a hibakeresés, amely során a lehetséges okokat sorra ki kell zárni. Ehhez szükség lehet speciális mérőműszerekre és a Common Rail rendszerek alapos ismeretére.

A hibakódok kiolvasása és helyes értelmezése az első és legfontosabb lépés a Common Rail rendszer hatékony diagnosztizálásában.

Például, egy P0087 hibakód (üzemanyag-elosztó/rendszer nyomása – túl alacsony) utalhat a nagynyomású szivattyú hibájára, egy eltömődött üzemanyagszűrőre, vagy akár egy hibás nyomásszenzorra is. A pontos ok felderítéséhez további vizsgálatok szükségesek.

Fontos, hogy a hibakódok törlése önmagában nem oldja meg a problémát. A hiba okát meg kell szüntetni, és csak ezután szabad a hibakódokat törölni. Ellenkező esetben a hibakód újra megjelenik.

A Common Rail rendszer hatása a károsanyag-kibocsátásra

A Common Rail befecskendező rendszer jelentős mértékben befolyásolja a dízelmotorok károsanyag-kibocsátását. A hagyományos adagolószivattyús rendszerekhez képest a Common Rail lehetővé teszi a precízebb üzemanyag-adagolást és a befecskendezési nyomás pontosabb szabályozását.

Ez a precizitás több szempontból is kedvező hatással van a károsanyag-kibocsátásra:

- Jobb porlasztás: A magasabb befecskendezési nyomás finomabb üzemanyag-porlasztást eredményez, ami javítja az égést és csökkenti a koromképződést.

- Többszöri befecskendezés: A Common Rail rendszerek képesek több, kisebb adagot befecskendezni egyetlen ciklus alatt (elő-, fő- és utóbefecskendezés). Ez optimalizálja az égési folyamatot és csökkenti a nitrogén-oxidok (NOx) és a korom (PM) kibocsátását.

- Pontos időzítés: A befecskendezés időzítésének pontos szabályozása lehetővé teszi az égés optimalizálását a különböző üzemi körülmények között, minimalizálva a károsanyag-kibocsátást.

A Common Rail technológia bevezetése kulcsfontosságú volt a dízelmotorok károsanyag-kibocsátásának jelentős csökkentésében, lehetővé téve a szigorúbb környezetvédelmi normák teljesítését.

A Common Rail rendszerek alkalmazása önmagában is csökkenti a károsanyag-kibocsátást, de a hatás tovább fokozható más technológiákkal kombinálva, mint például a kipufogógáz-visszavezetés (EGR) és a szelektív katalitikus redukció (SCR) rendszerek.

A Common Rail rendszer jövőbeli fejlesztési irányai

A Common Rail rendszerek jövőbeli fejlesztései elsősorban a hatékonyság további növelésére, a károsanyag-kibocsátás minimalizálására és a rendszer megbízhatóságának javítására irányulnak. Az egyik legfontosabb terület a befecskendezési nyomás további emelése. A jelenlegi rendszerek már 2500-2700 bar nyomáson üzemelnek, de a jövőben 3000 bar feletti nyomás elérése a cél. Ez finomabb porlasztást eredményez, ami javítja az égést és csökkenti a koromkibocsátást.

A befecskendezési vezérlés finomhangolása szintén kulcsfontosságú. A többszörös befecskendezés továbbfejlesztése, az elő- és utóbefecskendezések pontosabb időzítése és mennyisége optimalizálható, hogy a motor minden üzemállapotban a lehető leghatékonyabban működjön. Ehhez fejlettebb szenzorok és vezérlőegységek szükségesek.

Az alkatrészek anyagminőségének javítása elengedhetetlen a magasabb nyomások és hőmérsékletek elviseléséhez. Kerámia és kompozit anyagok használata a befecskendező szelepekben és a nagynyomású szivattyúban növelheti az élettartamot és csökkentheti a súrlódást.

A jövő Common Rail rendszerei valószínűleg integráltabbak lesznek, szorosabb együttműködésben a motor más rendszereivel, mint például a turbófeltöltővel és a kipufogógáz-visszavezetéssel, hogy a teljes motorrendszer hatékonyságát optimalizálják.

Fontos terület a bioüzemanyagok és a szintetikus üzemanyagok használatára való felkészítés. A jövő rendszereinek képesnek kell lenniük a különböző üzemanyagok eltérő tulajdonságaihoz való alkalmazkodásra, hogy a motor mindig optimálisan működjön, függetlenül az üzemanyag típusától.

Végül, a diagnosztikai rendszerek fejlesztése is kiemelt fontosságú. A pontosabb és gyorsabb hibafelismerés lehetővé teszi a karbantartási költségek csökkentését és a motor üzembiztonságának növelését.