A Common Rail rendszer megjelenése valódi forradalmat hozott a dízelmotorok világába. A korábbi, hagyományos befecskendező rendszerekkel szemben – melyeknél a befecskendezési nyomás a motor fordulatszámától függött – a Common Rail egy közös nyomócsőben tárolja a nagynyomású üzemanyagot. Ez lehetővé teszi, hogy a befecskendezési nyomás független legyen a motor fordulatszámától és terhelésétől, így pontosabban szabályozható a befecskendezés időzítése és mennyisége.

Ez a technológiai ugrás jelentős előrelépést eredményezett a dízelmotorok teljesítményében, hatékonyságában és károsanyag-kibocsátásában. A precízebb befecskendezés optimalizálja az égést, ami nagyobb teljesítményt, alacsonyabb fogyasztást és kevesebb károsanyagot eredményez.

A Common Rail rendszer bevezetése nem csupán egy technikai fejlesztés volt, hanem egy paradigmaváltás, amely lehetővé tette a dízelmotorok számára, hogy versenyképesek maradjanak a benzinmotorokkal szemben, sőt, bizonyos területeken felül is múlják azokat.

A rendszer rugalmassága abban is rejlik, hogy képes többszöri befecskendezésre egy égési ciklus alatt (pl. elő- és utóbefecskendezés). Az előbefecskendezés csökkenti az égési zajt és a nitrogén-oxidok (NOx) kibocsátását, míg az utóbefecskendezés a részecskeszűrő regenerálását segíti elő. A Common Rail rendszer tehát nem csupán a teljesítmény növelésére, hanem a környezetvédelmi normák teljesítésére is alkalmas.

A Common Rail rendszer alapelvei és működése

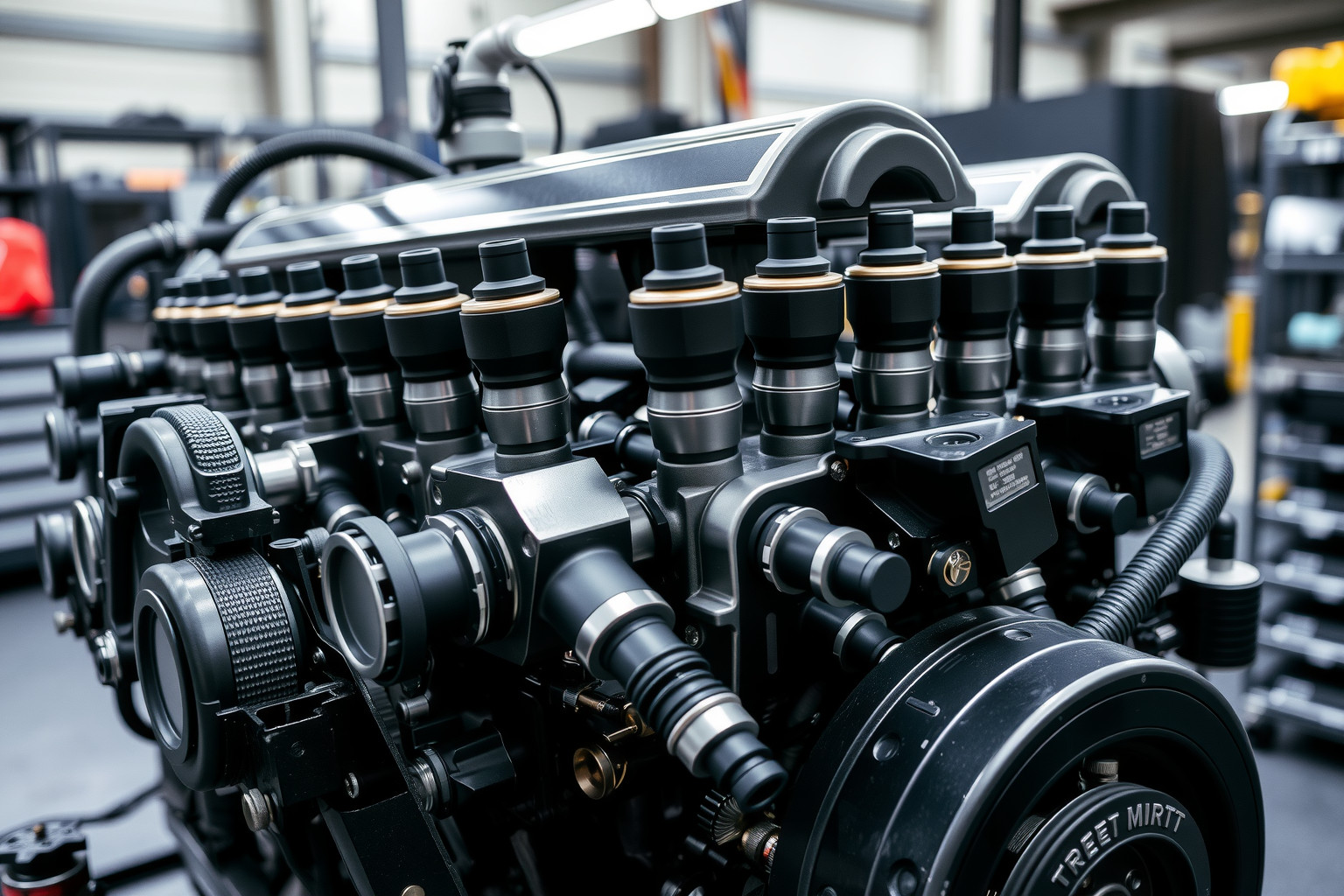

A Common Rail rendszer, a modern dízelmotorok szíve, forradalmasította a befecskendezés technológiáját, jelentősen hozzájárulva a teljesítmény növekedéséhez és a károsanyag-kibocsátás csökkentéséhez. Lényege, hogy a nagynyomású üzemanyagot egy közös nyomócsőben (innen a „Common Rail” elnevezés) tárolja, állandó, magas nyomáson.

A hagyományos rendszerekkel ellentétben, ahol a befecskendezési nyomás a motor fordulatszámától és a terheléstől függően változik, a Common Rail rendszerben a nyomás szinte független ezektől. Ez a megoldás lehetővé teszi a rendkívül pontos és rugalmas üzemanyag-adagolást, optimalizálva az égést és növelve a hatékonyságot.

A rendszer működése a következőképpen zajlik: Egy nagynyomású szivattyú juttatja az üzemanyagot a közös nyomócsőbe, ahol a nyomás egy nyomásszabályozó szelep segítségével állandó szinten tartható. Az injektorok, melyeket elektromosan vezérelnek, a motorvezérlő egység (ECU) utasításai alapján nyitnak és zárnak, befecskendezve az üzemanyagot a hengerekbe. Az ECU figyeli a motor különböző paramétereit, mint például a fordulatszámot, a terhelést és a hőmérsékletet, és ennek megfelelően szabályozza a befecskendezés időzítését és mennyiségét.

A Common Rail rendszer egyik legfontosabb előnye, hogy lehetővé teszi a többszöri befecskendezést egyetlen munkaütem során.

Ez a többszöri befecskendezés (pl. előbefecskendezés, főbefecskendezés, utánbefecskendezés) kulcsfontosságú a zaj csökkentésében, a károsanyag-kibocsátás minimalizálásában és a teljesítmény javításában. Az előbefecskendezés például előmelegíti a hengert, elősegítve a tisztább égést, míg az utánbefecskendezés a részecskeszűrő regenerálását segítheti elő.

A Common Rail rendszerek különböző generációi léteznek, melyek a befecskendezési nyomás, az injektorok technológiája (pl. piezo-injektorok) és a vezérlési algoritmusok tekintetében különböznek egymástól. A piezo-injektorok például rendkívül gyors reakcióidejüknek köszönhetően még pontosabb és finomabb üzemanyag-adagolást tesznek lehetővé.

A nagynyomású szivattyú szerepe és típusai a Common Rail rendszerekben

A Common Rail rendszerek lelke a nagynyomású szivattyú, melynek feladata a tüzelőanyag nagy nyomáson történő előállítása és a közös nyomócsőben (common rail) való tárolása. Ez a nyomás biztosítja a befecskendezők számára a pontos és hatékony üzemanyag-porlasztást, ami elengedhetetlen a tiszta és erőteljes égéshez. A szivattyú által generált nyomás a motor terhelésétől és fordulatszámától függően változik, tipikusan 300 és 2500 bar között.

Többféle nagynyomású szivattyú típust különböztetünk meg, melyek konstrukciójukban és működési elvükben eltérnek. A leggyakoribbak a következők:

- Radiál dugattyús szivattyúk: Ezekben a dugattyúk radiálisan helyezkednek el a tengely körül, és egy bütyköstengely mozgatja őket.

- Axiál dugattyús szivattyúk: A dugattyúk párhuzamosan helyezkednek el a tengellyel, és egy ferde tárcsa mozgatja őket.

- Fogaskerék szivattyúk (kisebb teljesítményű alkalmazásokban): Bár ritkább, néhány régebbi vagy kisebb teljesítményű rendszerben fogaskerék szivattyúkat is alkalmaznak a nyomás előállítására.

A szivattyú típusának megválasztása függ a motor méretétől, a kívánt teljesítménytől és a rendszer követelményeitől. A modern szivattyúk gyakran tartalmaznak integrált szabályozó szelepeket, melyek a nyomást pontosan szabályozzák és optimalizálják a motor működését.

A nagynyomású szivattyú a Common Rail rendszer központi eleme, mely nélkülözhetetlen a nagy nyomású üzemanyag előállításához, és ezáltal a dízelmotor hatékony és tiszta működéséhez.

A szivattyú meghibásodása komoly problémákat okozhat, például a motor teljesítményének csökkenését, indítási nehézségeket vagy akár a motor leállását is. Ezért fontos a rendszeres karbantartás és a megfelelő minőségű üzemanyag használata.

A nyomásszabályozás a Common Rail rendszerben: precizitás és hatékonyság

A Common Rail rendszerben a nyomásszabályozás kulcsfontosságú a motor optimális működése szempontjából. A nagynyomású szivattyú által létrehozott nyomást a rendszer folyamatosan monitorozza és szabályozza, biztosítva, hogy a befecskendezők mindig a megfelelő nyomáson kapják az üzemanyagot.

Ez a precíziós szabályozás több módon valósul meg. A nagynyomású szivattyún található nyomásszabályozó szelep az egyik legfontosabb elem. Ez a szelep a motorvezérlő egység (ECU) utasításai alapján működik, és a felesleges üzemanyagot visszavezeti a tankba, ezáltal csökkentve a nyomást a common rail csőben.

A befecskendezők is aktívan részt vesznek a nyomásszabályozásban. A modern befecskendezők, különösen a piezo-elektromos befecskendezők, rendkívül gyorsan és pontosan képesek nyitni és zárni, így a befecskendezett üzemanyag mennyisége és időzítése finoman hangolható a motor terheléséhez és fordulatszámához igazítva.

A pontos nyomásszabályozás lehetővé teszi az optimális üzemanyag-fogyasztást, a csökkentett károsanyag-kibocsátást és a simább motorjárást.

Hibás nyomásszabályozás esetén a motor teljesítménye jelentősen csökkenhet, a fogyasztás megnőhet, és a károsanyag-kibocsátás is emelkedhet. Ezért a rendszeres karbantartás és a diagnosztikai vizsgálatok elengedhetetlenek a Common Rail rendszerek hosszú élettartamának biztosításához.

Érdemes megjegyezni, hogy a különböző gyártók különböző megoldásokat alkalmazhatnak a nyomásszabályozásra, de az alapelv minden esetben ugyanaz: a nyomás pontos és gyors szabályozása a motor optimális működése érdekében.

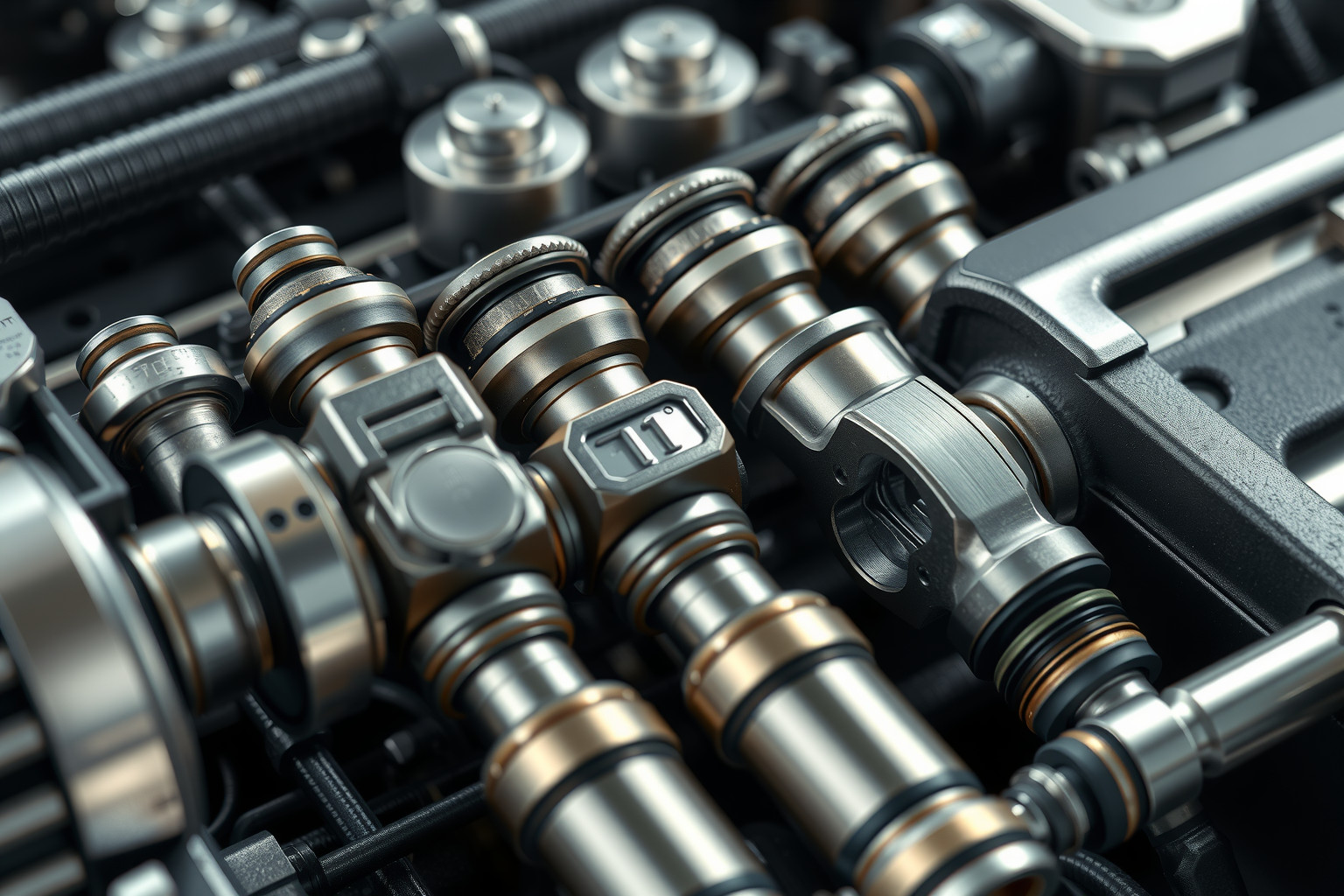

A befecskendező szelepek típusai és jellemzői: mágneses és piezoelektromos

A Common Rail rendszerek hatékonyságának kulcselemei a befecskendező szelepek. Két fő típust különböztetünk meg: a mágneses és a piezoelektromos szelepeket. Mindkettő a befecskendezett üzemanyag mennyiségének és időzítésének precíz szabályozására szolgál, de működési elvükben és teljesítményjellemzőikben jelentős különbségek vannak.

A mágneses befecskendező szelepek egy elektromágnes segítségével nyitják és zárják a szelepet. Amikor áram folyik át a tekercsen, mágneses mező jön létre, ami meghúzza a szeleptűt, lehetővé téve az üzemanyag befecskendezését. Egyszerűbb felépítésük miatt általában olcsóbbak és robusztusabbak, de a piezoelektromos szelepekhez képest lassabban reagálnak.

Ezzel szemben a piezoelektromos szelepek a piezoelektromos effektust használják ki. Ez azt jelenti, hogy bizonyos kristályok (leggyakrabban kvarc vagy kerámia) elektromos feszültség hatására deformálódnak. A piezoelektromos elemre kapcsolt feszültség hatására az megnyúlik, ami közvetlenül vagy hidraulikus úton nyitja a befecskendező szelepet. A piezoelektromos szelepek sokkal gyorsabban reagálnak a vezérlőjelre, mint a mágneses szelepek, lehetővé téve a többszöri befecskendezést egyetlen munkaütem alatt.

A piezoelektromos befecskendező szelepek gyorsabb reakcióideje és pontosabb üzemanyag-adagolása jelentősen hozzájárul a dízelmotorok teljesítményének növeléséhez, a károsanyag-kibocsátás csökkentéséhez és az üzemanyag-fogyasztás optimalizálásához.

A gyorsabb reakcióidő lehetővé teszi a pilot befecskendezések alkalmazását. Ezek apró üzemanyag adagok, melyeket a fő befecskendezés előtt juttatnak a hengerbe. A pilot befecskendezések elősegítik a jobb égést és csökkentik a motor zajszintjét. A piezoelektromos szelepekkel akár 5-7 befecskendezés is megvalósítható egyetlen ciklus alatt, ami a motor finomabb járását és alacsonyabb károsanyag-kibocsátását eredményezi.

Összességében elmondható, hogy bár a mágneses szelepek továbbra is használatban vannak bizonyos alkalmazásokban, a piezoelektromos szelepek a Common Rail rendszerek élvonalát képviselik, lehetővé téve a legmagasabb szintű teljesítményt, hatékonyságot és környezetvédelmet a modern dízelmotorokban.

A befecskendezési stratégia optimalizálása: előbefecskendezés, főbefecskendezés, utóbefecskendezés

A modern Common Rail rendszerek egyik legfontosabb jellemzője a befecskendezési stratégia rendkívüli rugalmassága. Ez lehetővé teszi a motorvezérlő számára, hogy a befecskendezést több szakaszra ossza, optimalizálva ezzel az égést, a teljesítményt és a károsanyag-kibocsátást. A leggyakoribb megközelítés az előbefecskendezés, a főbefecskendezés és az utóbefecskendezés kombinációja.

Az előbefecskendezés célja az égéstér hőmérsékletének és nyomásának előkészítése a főbefecskendezéshez. Ez a kis mennyiségű üzemanyag csökkenti a gyulladási késedelmet és a kopogásos égést, ami simább járást és alacsonyabb zajszintet eredményez. Az előbefecskendezés mennyisége és időzítése a motor terhelésétől és fordulatszámától függ.

A főbefecskendezés a teljesítmény szempontjából a legfontosabb szakasz. Ez biztosítja a motor által igényelt üzemanyag nagy részét. A főbefecskendezés optimalizálása kritikus a hatékony égés és a maximális teljesítmény eléréséhez. A Common Rail rendszerek precíz vezérlése lehetővé teszi a befecskendezett üzemanyag mennyiségének és időzítésének pontos beállítását a különböző üzemi körülmények között.

Az utóbefecskendezés elsődleges célja a károsanyag-kibocsátás csökkentése, különösen a nitrogén-oxidok (NOx) és a szilárd részecskék (korom). Az utóbefecskendezés az égéstér hőmérsékletét növeli, ami elősegíti a részecskeszűrő regenerálódását. Emellett hozzájárulhat a NOx-katalizátor hatékonyságának növeléséhez is. Az utóbefecskendezés időzítése és mennyisége szigorú szabályozás alatt áll, mivel befolyásolhatja a motor hatásfokát és az üzemanyag-fogyasztást.

A befecskendezési stratégia optimalizálása, beleértve az elő-, fő- és utóbefecskendezést, kulcsfontosságú a modern Common Rail dízelmotorok teljesítményének, hatékonyságának és károsanyag-kibocsátásának javításában.

A három szakasz kombinációjával a motorvezérlő képes finomhangolni az égési folyamatot, optimalizálva a teljesítményt, csökkentve a zajt és minimalizálva a károsanyag-kibocsátást. A Common Rail rendszerek rugalmassága lehetővé teszi a motorgyártók számára, hogy megfeleljenek a szigorodó környezetvédelmi előírásoknak, miközben a vezetők számára kiváló vezetési élményt nyújtanak.

A Common Rail rendszer elektronikus vezérlése: szenzorok és ECU

A Common Rail rendszerek kiemelkedő teljesítménye nagyrészt az elektronikus vezérlésnek köszönhető. A motor működését folyamatosan figyelő szenzorok kulcsfontosságú adatokat szolgáltatnak az ECU-nak (Engine Control Unit, motorvezérlő egység). Ezek a szenzorok mérik például a motor fordulatszámát, a hűtőfolyadék hőmérsékletét, a beszívott levegő mennyiségét és hőmérsékletét, a turbónyomást, valamint a befecskendezési nyomást a common rail csőben.

Az ECU ezen adatok alapján számítja ki a optimális befecskendezési időzítést, a befecskendezett üzemanyag mennyiségét és a befecskendezési nyomást. A modern Common Rail rendszerekben akár több elő- és utóbefecskendezés is megvalósítható, ami a zajszint csökkentésén túl a károsanyag-kibocsátást is jelentősen mérsékli. A pontos vezérlés elengedhetetlen a motor hatékony és tiszta működéséhez.

Az ECU a szenzorok által gyűjtött adatok alapján valós időben optimalizálja a befecskendezést, így biztosítva a maximális teljesítményt és a minimális károsanyag-kibocsátást.

A rail nyomásszenzor különösen fontos szerepet játszik, hiszen a befecskendezési nyomás pontos ismerete nélkülözhetetlen a pontos üzemanyag-adagoláshoz. Hibás szenzoradatok esetén a motor teljesítménye jelentősen romolhat, sőt, akár károsodás is bekövetkezhet. A diagnosztikai rendszerek segítségével a szenzorok és az ECU működése folyamatosan ellenőrizhető.

A befecskendezési időzítés és mennyiség szabályozásának finomhangolása

A Common Rail rendszerek sikerének kulcsa a befecskendezési időzítés és a befecskendezett üzemanyag mennyiségének rendkívül pontos szabályozásában rejlik. Ez a finomhangolás teszi lehetővé a motor optimális működését, figyelembe véve a terhelési állapotot, a motorhőmérsékletet és egyéb paramétereket. A modern vezérlőegységek (ECU) valós időben elemzik ezeket az adatokat, és ennek megfelelően állítják be a befecskendezést.

A befecskendezési időzítés befolyásolja az égés kezdetét és lefolyását. Korábbi befecskendezés nagyobb teljesítményt eredményezhet, de növelheti a károsanyag-kibocsátást is. Későbbi befecskendezés pedig csökkentheti a károsanyag-kibocsátást, de a teljesítmény rovására mehet. A finomhangolás során a cél a legjobb kompromisszum megtalálása a teljesítmény, a fogyasztás és a károsanyag-kibocsátás között.

A befecskendezett üzemanyag mennyisége közvetlenül befolyásolja a motor által leadott teljesítményt. A pontos mennyiség szabályozása elengedhetetlen a hatékony égéshez és a túlzott füstölés elkerüléséhez. A Common Rail rendszerek képesek többszöri, apró adagokban befecskendezni az üzemanyagot (elő-, fő- és utóbefecskendezés), ami tovább javítja az égés minőségét és csökkenti a zajt.

A modern Common Rail rendszerekben a befecskendezési időzítés és a mennyiség szabályozása olyan kifinomult, hogy a motor szinte „észre sem veszi” a terhelésváltozást, a vezetési élmény pedig rendkívül egyenletes és dinamikus.

A befecskendezők működési pontossága és sebessége kritikus fontosságú. A piezoelektromos befecskendezők különösen gyorsak és pontosak, lehetővé téve a még finomabb szabályozást és a többszöri befecskendezést rövidebb idő alatt.

A finomhangolás során figyelembe veszik a motor egyedi jellemzőit is. Például, egy nagyobb turbófeltöltővel rendelkező motor más befecskendezési beállításokat igényel, mint egy kisebb turbóval szerelt változat.

A Common Rail rendszer előnyei: teljesítmény, fogyasztás, károsanyag-kibocsátás

A Common Rail rendszerek elterjedésével a dízelmotorok teljesítménye jelentősen megnőtt. Ennek oka, hogy a befecskendezési nyomás sokkal magasabb lehet, mint a hagyományos rendszereknél, ami jobb porlasztást és hatékonyabb égést eredményez. Ez a hatékonyság növekedés közvetlenül befolyásolja a motor teljesítményét, lehetővé téve a magasabb nyomatékot és lóerőt.

Azonban a teljesítmény növekedése nem az egyetlen előny. A Common Rail rendszerekkel a fogyasztás is csökkenthető. A pontosabb és finomabb befecskendezés minimalizálja az üzemanyagveszteséget, így gazdaságosabbá téve az üzemeltetést. A motorvezérlő egység folyamatosan optimalizálja a befecskendezési paramétereket a pillanatnyi terhelés és vezetési stílus függvényében.

A Common Rail technológia egyik legfontosabb előnye a károsanyag-kibocsátás jelentős csökkentése. A hatékonyabb égésnek köszönhetően kevesebb korom, nitrogén-oxid és egyéb szennyező anyag keletkezik.

A modern Common Rail rendszerek képesek több, akár 5-9 befecskendezésre is egyetlen munkaütem alatt. Ez a többszöri befecskendezés tovább finomítja az égést, csökkentve a zajt és a vibrációt is. A pontos vezérlés és a magas nyomás kombinációja teszi lehetővé a dízelmotorok számára, hogy megfeleljenek a szigorodó környezetvédelmi előírásoknak, miközben a teljesítményük is versenyképes marad.

A Common Rail rendszer hátrányai és kihívásai: érzékenység, karbantartás

A Common Rail rendszerek komplexitása számos kihívást és hátrányt is hordoz magában. Az egyik legfontosabb szempont az érzékenység a tüzelőanyag minőségére. A szennyezett vagy nem megfelelő minőségű gázolaj komoly károkat okozhat a nagynyomású szivattyúban és a befecskendezőkben, ami jelentős teljesítménycsökkenéshez és költséges javításokhoz vezethet.

A befecskendezők precíziós alkatrészek, melyek rendkívül kis tűréshatárokkal dolgoznak. Ezáltal fokozottan ki vannak téve a kopásnak és a lerakódásoknak. A rendszeres karbantartás, beleértve a szűrők cseréjét és a befecskendezők időszakos tisztítását, elengedhetetlen a hosszú élettartam és a optimális teljesítmény megőrzése érdekében.

A Common Rail rendszerek legnagyobb hátránya a magas javítási költség, mely a komplex alkatrészek és a speciális szerszámok szükségessége miatt alakul ki.

Ezen felül a diagnosztika is bonyolultabb, mint a hagyományos dízel rendszereknél. A hibák pontos beazonosításához speciális diagnosztikai eszközök és szakértelem szükséges. A karbantartási munkálatok során a tisztaság kiemelten fontos, mivel a legkisebb szennyeződés is súlyos problémákat okozhat.

A Common Rail rendszer diagnosztikája: gyakori hibák és azok javítása

A Common Rail rendszerek diagnosztikája komplex feladat, hiszen a hibák sokrétűek lehetnek és a tünetek gyakran átfedik egymást. A hibaelhárítás során elengedhetetlen a szakszerű diagnosztikai eszközök használata, mint például a nyomásmérők, oszcilloszkópok és a speciális diagnosztikai szoftverek.

Gyakori hibák közé tartozik a befecskendezők meghibásodása. Ennek oka lehet a szennyezett üzemanyag, a kopás vagy a nem megfelelő karbantartás. A hibás befecskendezők túlzott üzemanyag-fogyasztást, egyenetlen motorjárást és teljesítménycsökkenést okozhatnak. A diagnosztizáláshoz a befecskendezők hozamának mérése elengedhetetlen.

A nagynyomású szivattyú problémái szintén gyakoriak. A szivattyú kopása, tömítetlensége vagy a vezérlőelektronika hibája a rendszer nyomásának csökkenéséhez vezethet, ami indítási nehézségeket, teljesítményvesztést és a motor leállását okozhatja. A nyomásértékek ellenőrzése diagnosztikai műszerrel kulcsfontosságú.

A nyomásszabályozó szelep hibája szintén befolyásolhatja a rendszer működését. Ha a szelep nem megfelelően szabályozza a nyomást, az túlzott vagy alacsony üzemanyagnyomáshoz vezethet, ami a motor károsodását okozhatja.

A Common Rail rendszerek diagnosztikájánál a legfontosabb a rendszeres karbantartás és a minőségi üzemanyag használata, mert ezekkel jelentősen csökkenthető a hibák kialakulásának esélye.

A javítás során figyelni kell a tisztaságra. A Common Rail rendszer rendkívül érzékeny a szennyeződésekre, ezért a szerelés során ügyelni kell arra, hogy ne kerüljön szennyeződés a rendszerbe. A cserealkatrészeknek gyári minőségűeknek kell lenniük, hogy a rendszer megfelelően működjön.

A hibaelhárítás során mindig kövessük a gyártó által előírt eljárásokat és használjunk megfelelő szerszámokat. A nem szakszerű javítás további károkat okozhat a rendszerben.

A befecskendező szelepek tesztelése és tisztítása

A Common Rail rendszerek befecskendező szelepei rendkívül érzékenyek a szennyeződésekre. A pontos tesztelés elengedhetetlen a motor optimális teljesítményének megőrzéséhez. A hibásan működő befecskendezők nem megfelelő mennyiségű üzemanyagot juttatnak a hengerbe, ami teljesítménycsökkenést, megnövekedett fogyasztást és károsanyag-kibocsátást eredményezhet.

A tesztelés során a szelepek szórásképét, nyitási és zárási idejét, valamint a szivárgást vizsgálják speciális tesztpadokon. Ezek a padok a motor működési körülményeit szimulálják, így pontos képet kaphatunk a szelepek állapotáról.

A tisztítás gyakran segít a kisebb problémák orvoslásában. A ultrahangos tisztítás az egyik legelterjedtebb módszer, amely során a szelepeket speciális tisztítófolyadékba helyezik, és ultrahanggal rezegtetik, eltávolítva a lerakódásokat.

Azonban fontos megjegyezni, hogy a súlyosan sérült vagy kopott szelepek esetében a tisztítás nem elegendő, ilyenkor a csere a legbiztonságosabb megoldás a motor hosszú távú megbízhatóságának biztosításához.

A tisztítás után mindenképpen újratesztelés szükséges, hogy megbizonyosodjunk a szelepek megfelelő működéséről. A megelőző karbantartás, beleértve a rendszeres üzemanyagszűrő cserét, jelentősen meghosszabbíthatja a befecskendező szelepek élettartamát és hozzájárul a motor optimális teljesítményéhez.

A Common Rail rendszer alkatrészeinek cseréje és felújítása

A Common Rail rendszerek komplexitása miatt az alkatrészek cseréje és felújítása speciális szakértelmet és eszközöket igényel. A leggyakrabban cserélt alkatrészek közé tartoznak a befecskendezők, a nagynyomású szivattyú és a nyomásszabályozó szelep. Ezek az alkatrészek a motor teljesítményének és üzemanyag-fogyasztásának kulcsfontosságú elemei, ezért a hibás működésük azonnal érezhető.

A befecskendezők felújítása gyakran magában foglalja a tisztítást, a tömítések cseréjét és a kalibrálást. A nagynyomású szivattyú felújítása bonyolultabb folyamat, amely a kopott alkatrészek cseréjét és a szivattyú beállítását is magában foglalhatja. Fontos tudni, hogy a nem megfelelően felújított vagy cserélt alkatrészek komoly károkat okozhatnak a motorban.

A Common Rail rendszer alkatrészeinek cseréjekor vagy felújításakor mindig gyári vagy azzal egyenértékű minőségű alkatrészeket használjunk, és bízzuk a munkát tapasztalt szakemberre. Ellenkező esetben a motor teljesítménye csökkenhet, az üzemanyag-fogyasztás nőhet, és akár súlyosabb meghibásodások is bekövetkezhetnek.

A rendszeres karbantartás, mint például a szűrők cseréje, jelentősen meghosszabbíthatja az alkatrészek élettartamát. A szennyezett üzemanyag komoly károkat okozhat a befecskendezőkben és a nagynyomású szivattyúban, ezért a minőségi üzemanyag használata is elengedhetetlen.

Érdemes figyelembe venni, hogy egyes alkatrészek, mint például a piezo-befecskendezők, felújítása rendkívül bonyolult és nem minden esetben lehetséges. Ezekben az esetekben a csere a legbiztonságosabb megoldás.

A Common Rail rendszerek fejlődése: a jövő technológiái

A Common Rail rendszerek jövője az intelligens befecskendezésben rejlik. A fejlesztések célja a még pontosabb üzemanyag-adagolás, ami tovább optimalizálja az égést, csökkentve a károsanyag-kibocsátást és növelve a motor hatékonyságát.

Az új generációs rendszerek már képesek több befecskendezést végrehajtani egyetlen égési ciklus alatt, finomhangolva az égési folyamatot különböző terhelési viszonyok között. Ez a technológia nem csak a teljesítményt javítja, hanem a motor járását is csendesebbé és egyenletesebbé teszi.

A jövőben várható, hogy a Common Rail rendszerek még szorosabban integrálódnak a motorvezérlő egységgel, lehetővé téve a valós idejű adaptációt a vezetési körülményekhez. Ez magában foglalja a szenzoroktól érkező adatok folyamatos elemzését és a befecskendezési paraméterek ennek megfelelő módosítását.

A legfontosabb előrelépés a zárt hurkú befecskendezés-szabályozás bevezetése, amely a befecskendezett üzemanyag mennyiségét közvetlenül méri és korrigálja, biztosítva a maximális pontosságot és a minimális eltérést a tervezett értékektől.

A piezo-elektromos injektorok fejlődése is kulcsfontosságú. Ezek az injektorok gyorsabbak és pontosabbak a hagyományos mágneses injektoroknál, ami lehetővé teszi a még finomabb üzemanyag-adagolást és a jobb égést. A kutatások a hidrogén üzemű dízelmotorok felé is irányulnak, ahol a Common Rail rendszerek adaptálása jelentős kihívást jelent.

A Common Rail rendszerek alkalmazása különböző járművekben: személygépkocsik, teherautók, munkagépek

A Common Rail rendszerek elterjedése forradalmasította a dízelmotorok teljesítményét és hatékonyságát, nem csak a személygépkocsik, hanem a teherautók és munkagépek terén is. A személygépkocsikban a finomabb porlasztás és a pontosabb befecskendezési időzítés simább járást, alacsonyabb zajszintet és kisebb károsanyag-kibocsátást eredményez. Ez a vezetési élmény jelentős javulását vonja maga után.

A teherautókban a Common Rail rendszer a nagyobb terhelhetőség és a gazdaságosabb üzemeltetés szempontjából kulcsfontosságú. A nagyobb nyomású befecskendezés lehetővé teszi a hatékonyabb égést, ami növeli a nyomatékot és csökkenti az üzemanyag-fogyasztást. Ez a szállítmányozási cégek számára jelentős költségmegtakarítást jelent.

A munkagépek (például traktorok, építőipari gépek) esetében a Common Rail rendszer robusztussága és megbízhatósága elengedhetetlen. Ezek a gépek gyakran extrém körülmények között dolgoznak, és a Common Rail rendszer képes a változó terhelési viszonyokhoz alkalmazkodni, biztosítva a folyamatos és hatékony működést.

A Common Rail technológia alkalmazása a különböző járműkategóriákban lehetővé tette a dízelmotorok teljesítményének, gazdaságosságának és környezetvédelmi megfelelőségének jelentős javítását.

Fontos megemlíteni, hogy a különböző járművekhez optimalizált Common Rail rendszerek eltérő alkatrészeket és beállításokat igényelnek. Például a teherautókban használt befecskendezők nagyobb teherbírásúak és hosszabb élettartamúak, mint a személygépkocsikban alkalmazottak. A munkagépek esetében pedig a rendszernek ellenállónak kell lennie a szennyeződésekkel és a szélsőséges hőmérsékleti viszonyokkal szemben.

Az üzemanyag minőségének hatása a Common Rail rendszer működésére

A Common Rail rendszerek rendkívül érzékenyek az üzemanyag minőségére. A rossz minőségű gázolaj, például a szennyezett vagy vízzel kevert üzemanyag, komoly károkat okozhat a befecskendezőkben és a nagynyomású szivattyúban. Ezek az alkatrészek rendkívül precízek, és a legkisebb szennyeződés is eltömítheti a finom furatokat, ami teljesítménycsökkenéshez, egyenetlen járáshoz, vagy akár a motor leállásához is vezethet.

A paraffin kiválás alacsony hőmérsékleten szintén problémát okozhat. A kicsapódó paraffin kristályok elzárhatják az üzemanyag szűrőket és a befecskendezőket, megakadályozva a megfelelő üzemanyagellátást.

A megfelelő minőségű, adalékolt gázolaj használata elengedhetetlen a Common Rail rendszer hosszú élettartamának és optimális működésének biztosításához.

Érdemes rendszeresen ellenőrizni az üzemanyag szűrő állapotát és szükség esetén cserélni. A prémium üzemanyagok gyakran tartalmaznak tisztító adalékokat, amelyek segítenek a befecskendezők tisztán tartásában és a lerakódások megelőzésében, ezáltal növelve a motor teljesítményét és élettartamát.

A Common Rail rendszer és a bioüzemanyagok kapcsolata

A Common Rail rendszerek elterjedése lehetővé tette a bioüzemanyagok, különösen a biodízel használatának növekedését a dízelmotorokban. A Common Rail rendszerek precíz befecskendezési képessége kulcsfontosságú a biodízel eltérő tulajdonságainak kezelésében. A biodízel magasabb viszkozitása és alacsonyabb fűtőértéke kihívásokat jelenthet a hagyományos befecskendező rendszerek számára, de a Common Rail rendszerek képesek ezeket kompenzálni.

Azonban a biodízel használata Common Rail rendszerekben sem kockázatmentes. A biodízel agresszívebb lehet a tömítésekkel és a gumialkatrészekkel szemben, ami szivárgásokhoz és meghibásodásokhoz vezethet. Ezenkívül, a biodízel hajlamosabb a vízfelvevődésre, ami korróziót okozhat a befecskendező rendszerben.

A biodízel használata előtt mindenképpen ellenőrizni kell a jármű gyártójának ajánlásait, és csak a megfelelő minőségű, szabványoknak megfelelő biodízelt szabad használni.

Fontos megjegyezni, hogy a Common Rail rendszerekben a biodízel használata befolyásolhatja a motor teljesítményét és a károsanyag-kibocsátást. A rendszeres karbantartás és a szűrők gyakori cseréje elengedhetetlen a biodízel használata esetén. A motorvezérlő szoftverének esetleges módosítása is szükségessé válhat a biodízel optimális elégetéséhez.

A Common Rail rendszer tuningolása: teljesítménynövelés és annak kockázatai

A Common Rail rendszerek tuningolása népszerű módja a dízelmotorok teljesítményének növelésére. Ez általában a befecskendezési nyomás, az injektorok nyitási ideje és a befecskendezett üzemanyag mennyiségének módosításával történik. A leggyakoribb módszer a chipes tuning, ami a motorvezérlő szoftver átírását jelenti.

A teljesítménynövelés kétségtelen előnyei mellett azonban jelentős kockázatokkal is jár. A megnövekedett terhelés károsíthatja az injektorokat, a nagynyomású szivattyút és a turbófeltöltőt. A motor hőmérséklete is megnőhet, ami a motor alkatrészeinek gyorsabb kopásához vezethet.

A túlzott tuningolás komoly motorhibákat okozhat, amelyek költséges javításokhoz vezethetnek, sőt, akár a motor teljes cseréjét is szükségessé tehetik.

Fontos megjegyezni, hogy minden tuning beavatkozás veszélyezteti a motor gyári garanciáját. Érdemes alaposan tájékozódni a lehetséges kockázatokról és előnyökről, mielőtt tuningoltatjuk a Common Rail rendszerű dízelmotorunkat. Javasolt szakemberhez fordulni, aki tapasztalattal rendelkezik a dízelmotorok tuningolásában, és képes felmérni a motor állapotát, valamint a tuninggal járó lehetséges kockázatokat.