A háromfázisú motorok nélkülözhetetlen részei a modern iparnak. Széleskörű elterjedésüket robusztusságuknak, hatékonyságuknak és viszonylag egyszerű felépítésüknek köszönhetik. Szinte minden ipari szektorban megtalálhatók, a gyártósoroktól kezdve a szivattyúkon át a nagy teljesítményű kompresszorokig.

A háromfázisú táplálás lehetővé teszi a motorok számára a nagyobb teljesítmény leadását, miközben a rezgések és a zajszint alacsonyabb marad, mint az egyfázisú motorok esetében. Ez különösen fontos a folyamatos üzemű, nagy igénybevételnek kitett berendezéseknél.

Az ipari automatizálásban a háromfázisú motorok kritikus szerepet játszanak a pontos és megbízható mozgás biztosításában. Robotkarok, szállítószalagok és CNC gépek működése elképzelhetetlen lenne ezen motorok nélkül.

A háromfázisú motorok az ipari termelés gerincét képezik, biztosítva a szükséges erőt és megbízhatóságot a különféle gépek és berendezések számára.

A szivattyúk és ventilátorok hajtásánál is gyakran alkalmazzák őket, különösen a víz- és szennyvízkezelés, valamint a légkondicionáló rendszerek területén. Energiatakarékos működésük hozzájárul a fenntartható ipari gyakorlatokhoz.

A bányászatban és az építőiparban is elengedhetetlenek, ahol a nagy nyomaték és a megbízhatóság kulcsfontosságú. A zúzógépek, daruk és egyéb nehézgépek mind háromfázisú motorokkal működnek.

A háromfázisú motorok alapelve: A forgó mágneses mező

A háromfázisú motorok működésének alapja a forgó mágneses mező. Ez a mező nem egy mechanikusan forgó mágnes által jön létre, hanem három fázisú váltakozó áramok által táplált tekercsekkel.

A három fázisú áramok 120 fokos fáziseltolással rendelkeznek egymáshoz képest. Ez azt jelenti, hogy a maximális értékük nem egyszerre következik be, hanem időben eltolva. Amikor ezek az áramok a motor állórészében elhelyezett tekercseken átfolynak, minden tekercs maga körül egy mágneses mezőt hoz létre. A fáziseltolás miatt ezek a mágneses mezők is időben eltolva erősödnek és gyengülnek.

Az egyes tekercsek által létrehozott mágneses mezők eredőjeként egy forgó mágneses mező jön létre. Képzeljük el, mintha egy mágnes forogna körbe az állórészben. Ennek a forgó mezőnek a sebessége függ a betáplált áram frekvenciájától és a motor pólusszámától. Ezt a sebességet nevezzük szinkronsebességnek.

A forgó mágneses mező a motor legfontosabb eleme, mert ez az, ami a forgórészt (rotort) forgásra készteti.

A rotor – amely lehet rövidrezárt vagy tekercselt – a forgó mágneses mezőbe helyezkedik el. A forgó mező indukál feszültséget és áramot a rotorban (Faraday-féle indukciós törvény). Az indukált áramok mágneses mezőt hoznak létre a rotorban, amely kölcsönhatásba lép az állórész forgó mágneses mezőjével. Ez a kölcsönhatás hozza létre a forgatónyomatékot, ami a rotort forgásra készteti.

Fontos megjegyezni, hogy a rotor sebessége mindig kisebb, mint a szinkronsebesség. Ez a különbség a szlip, ami a terhelés mértékétől függően változik.

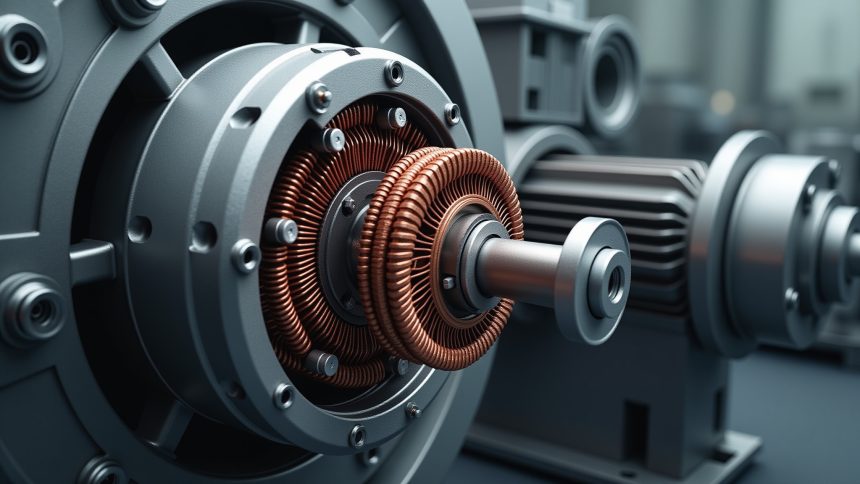

A háromfázisú motor felépítése: Részletes alkatrész bemutatás

A háromfázisú motor felépítése több kulcsfontosságú alkatrészből áll, melyek együttesen biztosítják a hatékony működést. A legfontosabb részek a következők:

- Állórész (Stator): A motor rögzített része, melyben a háromfázisú tekercselés található. Ez a tekercselés hozza létre a forgó mágneses teret, amikor háromfázisú áramot vezetnek bele. Az állórész általában acéllemezekből van összerakva, melyeket szigetelőanyag választ el egymástól, ezzel minimalizálva az örvényáramokat és növelve a hatékonyságot.

- Forgórész (Rotor): A motor forgó része, melyet az állórész forgó mágneses tere hajt meg. Két fő típusa létezik:

- Kalickás forgórész: Ez a legelterjedtebb típus. A forgórész magjában réz vagy alumínium rudak vannak elhelyezve, melyeket rövidre zárt gyűrűk kötnek össze a két végén. Egyszerű, robusztus és olcsó.

- Tekercselt forgórész: Ebben az esetben a forgórészben is háromfázisú tekercselés található, melynek kivezetései csúszógyűrűkön keresztül érhetők el. Ez lehetővé teszi a külső ellenállások beiktatását a rotor körébe, ami a motor indításakor nyújt előnyöket.

- Csapágyak: A motor tengelyét támasztják alá, biztosítva a sima és hatékony forgást. A csapágyak kenése elengedhetetlen a hosszú élettartamhoz és a zajszint minimalizálásához.

- Ház (Motorház): Védi a motor belső alkatrészeit a külső hatásoktól (pl. por, nedvesség). Általában öntöttvasból vagy alumíniumból készül, és fontos szerepet játszik a motor hűtésében is.

- Ventilátor: A motor hűtését szolgálja. A motor tengelyére van szerelve, és a forgás közben levegőt áramoltat a motorházon keresztül, elvezetve a hőt.

- Bekötődoboz: Itt csatlakozik a motor a háromfázisú hálózathoz. Tartalmazza a sorkapcsokat és a védőföld csatlakozási pontot.

A forgórész és az állórész között egy légrés található. Ennek a légrésnek a mérete kritikus fontosságú a motor hatékonysága szempontjából. Túl nagy légrés csökkenti a mágneses teret és a nyomatékot, míg túl kicsi légrés mechanikai problémákhoz vezethet.

A háromfázisú motor működésének alapja, hogy az állórész tekercselésében folyó háromfázisú áram egy forgó mágneses teret hoz létre, mely indukálja a feszültséget és áramot a forgórészben, ezáltal forgatónyomatékot generálva.

A motorház kialakítása is fontos szerepet játszik a hőelvezetésben. Bordázott felülettel növelik a hűtőfelületet, ami hatékonyabb hőleadást tesz lehetővé.

A tekercsek szigetelése kritikus fontosságú a motor megbízhatósága szempontjából. A tekercseket speciális, hőálló szigetelőanyaggal vonják be, hogy elkerüljék a rövidzárlatokat és a motor meghibásodását.

Az állórész tekercselése és bekötése

A háromfázisú motor állórésze a motor álló része, melynek legfontosabb eleme a tekercselés. Ez a tekercselés felelős a forgó mágneses mező létrehozásáért, ami a rotort forgásba hozza. Az állórész tekercselése általában három azonos tekercsből áll, melyeket 120 fokos elektromos szöggel eltolva helyeznek el egymáshoz képest. Ez a geometriai elrendezés biztosítja a szimmetrikus háromfázisú mágneses mezőt.

A tekercsek bekötése kétféleképpen történhet: csillag (Y) vagy delta (Δ) kapcsolásban. A csillag kapcsolásnál a tekercsek egyik vége közös pontba van kötve (nullpont), a másik vége pedig a három fázisra van csatlakoztatva. A delta kapcsolásnál a tekercsek sorba vannak kötve, egy zárt hurkot alkotva, és a fázisok a tekercsek csomópontjaira vannak csatlakoztatva.

A bekötés módja befolyásolja a motor indítási nyomatékát és áramfelvételét. A csillag kapcsolás alacsonyabb indítási nyomatékot és áramfelvételt eredményez, míg a delta kapcsolás magasabb indítási nyomatékot és áramfelvételt. Gyakran alkalmaznak csillag-delta indítást, amikor a motort először csillag kapcsolásban indítják, majd, amikor eléri a névleges fordulatszám közelét, átkapcsolják delta kapcsolásba. Ez csökkenti az indítási áramot és a hálózat terhelését.

A tekercsek szigetelése kritikus fontosságú a motor megbízható működéséhez. A tekercseket speciális szigetelő anyagokkal vonják be, hogy megakadályozzák a rövidzárlatot és a fázisok közötti átvezetést. A szigetelés minősége befolyásolja a motor élettartamát és a maximális üzemi hőmérsékletét.

A tekercselés helyes bekötése és a megfelelő szigetelés biztosítása elengedhetetlen a háromfázisú motor optimális és biztonságos működéséhez.

A tekercselés során a huzal vastagsága és a menetszám is fontos paraméterek, melyeket a motor tervezésekor a kívánt teljesítmény és feszültség alapján határoznak meg. A helytelenül megválasztott huzalvastagság túlmelegedéshez és a tekercselés meghibásodásához vezethet.

A forgórész típusai: Kalickás és tekercselt forgórész

A háromfázisú motorok forgórészei alapvetően két fő típusra oszthatók: kalickás forgórészre és tekercselt forgórészre. Mindkettőnek megvannak a maga előnyei és hátrányai, amelyek meghatározzák, hogy melyik alkalmazásra a legalkalmasabb.

A kalickás forgórész a gyakoribb és egyszerűbb konstrukció. Lényegében egy vasmag, amelybe vezető rudak vannak beágyazva, általában alumíniumból vagy rézből. Ezek a rudak rövidre vannak zárva a forgórész mindkét végén lévő gyűrűkkel, így egy kalicka alakú szerkezetet alkotnak. A forgórészbe indukálódó áramok ezen a kalickán keresztül folynak, létrehozva a forgatónyomatékot. A kalickás forgórész robusztus, megbízható és karbantartásmentes, mivel nincsenek csúszógyűrűk vagy külső áramkörök.

A tekercselt forgórész, más néven sebes forgórész, háromfázisú tekercseléssel rendelkezik, amely a tengelyen lévő csúszógyűrűkhöz van csatlakoztatva. Ezek a csúszógyűrűk lehetővé teszik, hogy külső áramköröket (általában ellenállásokat) csatlakoztassunk a forgórész áramköréhez. Ez a külső áramkör lehetővé teszi a motor indítási nyomatékának és sebességének szabályozását. Például, az indítási áram korlátozására és a nyomaték növelésére ellenállásokat lehet beiktatni a forgórész áramkörébe. Azonban, a tekercselt forgórész bonyolultabb, drágább és több karbantartást igényel a csúszógyűrűk miatt.

A legfontosabb különbség a kalickás és a tekercselt forgórész között az a szabályozhatóság mértéke. A tekercselt forgórész lehetővé teszi a motor jelleggörbéjének finomhangolását külső áramkörök segítségével, míg a kalickás forgórész egyszerűbb és robusztusabb, de kevésbé szabályozható.

Az alkalmazási területek tekintetében a kalickás motorok a legelterjedtebbek. Használják őket szivattyúkban, ventilátorokban, kompresszorokban, szállítószalagokban és sok más ipari alkalmazásban, ahol a megbízhatóság és az egyszerűség fontosabb, mint a széleskörű sebesség- vagy nyomatékszabályozás. A tekercselt motorokat általában olyan alkalmazásokban használják, ahol nagy indítási nyomatékra van szükség, vagy ahol a sebességet szabályozni kell, például darukban, emelőkben és egyes nagy teljesítményű szivattyúkban.

A háromfázisú motor működési elve: Indukció és nyomaték

A háromfázisú motor működésének alapja az elektromágneses indukció. A motor állórészében (sztátor) elhelyezett tekercsekbe háromfázisú váltakozó áramot vezetünk. Ez a háromfázisú áram egy forgó mágneses mezőt hoz létre. Ez a forgó mező a motor belsejében, a forgórész (rotor) körül forog.

A forgórészben elhelyezett tekercsek (vagy kalickás forgórész esetén vezetőrudak) a forgó mágneses mező hatására feszültség indukálódik. Ezt az indukált feszültséget követően áram folyik a forgórész tekercseiben. Ez az áram a saját mágneses mezőjét hozza létre.

A forgórész mágneses mezője kölcsönhatásba lép az állórész forgó mágneses mezőjével. Ez a kölcsönhatás hozza létre a nyomatékot, amely a forgórészt forgásra készteti. A forgórész tehát követi az állórész forgó mágneses mezőjét, de annál kicsit lassabban forog. Ezt a sebességkülönbséget nevezzük szlipnek.

A szlip elengedhetetlen a motor működéséhez, mert ha a forgórész pontosan ugyanazon a sebességgel forogna, mint a forgó mágneses mező, akkor nem indukálódna feszültség és áram a forgórészben, így nem keletkezne nyomaték sem.

A motor által leadott nyomaték függ a forgórész áramától és a mágneses mezők erősségétől. A terhelés növekedésével a motor szlipje is növekszik, ezáltal nagyobb áram indukálódik a forgórészben, ami nagyobb nyomatékot eredményez, hogy a motor képes legyen a terhelést meghajtani. A háromfázisú motorok önindítóak, ami azt jelenti, hogy külső segítség nélkül képesek elindulni, köszönhetően a háromfázisú áram által létrehozott forgó mágneses mezőnek.

A motor fordulatszámának szabályozása: Frekvenciaváltók és egyéb módszerek

A háromfázisú motorok fordulatszámának szabályozására többféle módszer létezik, melyek közül a frekvenciaváltók használata a legelterjedtebb és leghatékonyabb. A frekvenciaváltók a motor tápfeszültségének frekvenciáját változtatják meg, ami közvetlenül befolyásolja a szinkron fordulatszámot. Mivel a motor fordulatszáma arányos a frekvenciával (n = 120f/p, ahol *n* a fordulatszám, *f* a frekvencia, és *p* a pólusszám), a frekvencia változtatásával precízen szabályozható a motor sebessége.

A frekvenciaváltók előnyei közé tartozik a széles fordulatszám-tartomány, a finom szabályozhatóság, a magas hatásfok, valamint az energia-megtakarítási potenciál. Alkalmazásukkal a motor terheléséhez igazítható a fordulatszám, elkerülve a felesleges energiafogyasztást. A frekvenciaváltók képesek a motor indítási áramát is csökkenteni, ami meghosszabbítja a motor élettartamát és csökkenti a hálózati terhelést.

A frekvenciaváltókon kívül léteznek más módszerek is a fordulatszám szabályozására, bár ezek kevésbé elterjedtek és általában kevésbé hatékonyak. Ilyen például a pólusszámváltás, amelynél a motor tekercselésének átkapcsolásával változtatják meg a pólusszámot. Ez a módszer csak diszkrét fordulatszám-változást tesz lehetővé, nem folytonosat. Egy másik lehetőség a feszültségszabályozás, amely a motorra kapcsolt feszültség csökkentésével igyekszik csökkenteni a fordulatszámot. Ez a módszer azonban jelentős veszteségekkel jár és csak korlátozottan alkalmazható, főleg kis terhelésű motoroknál.

A frekvenciaváltók jelenleg a leginkább elterjedt és legoptimálisabb megoldást nyújtják a háromfázisú motorok fordulatszámának szabályozására, köszönhetően a széles beállítási tartománynak, a finom szabályozhatóságnak és az energiahatékonyságnak.

Összefoglalva, bár léteznek alternatív módszerek, a frekvenciaváltók a legpraktikusabb és legelterjedtebb megoldást jelentik a háromfázisú motorok fordulatszámának szabályozására a legtöbb ipari alkalmazásban.

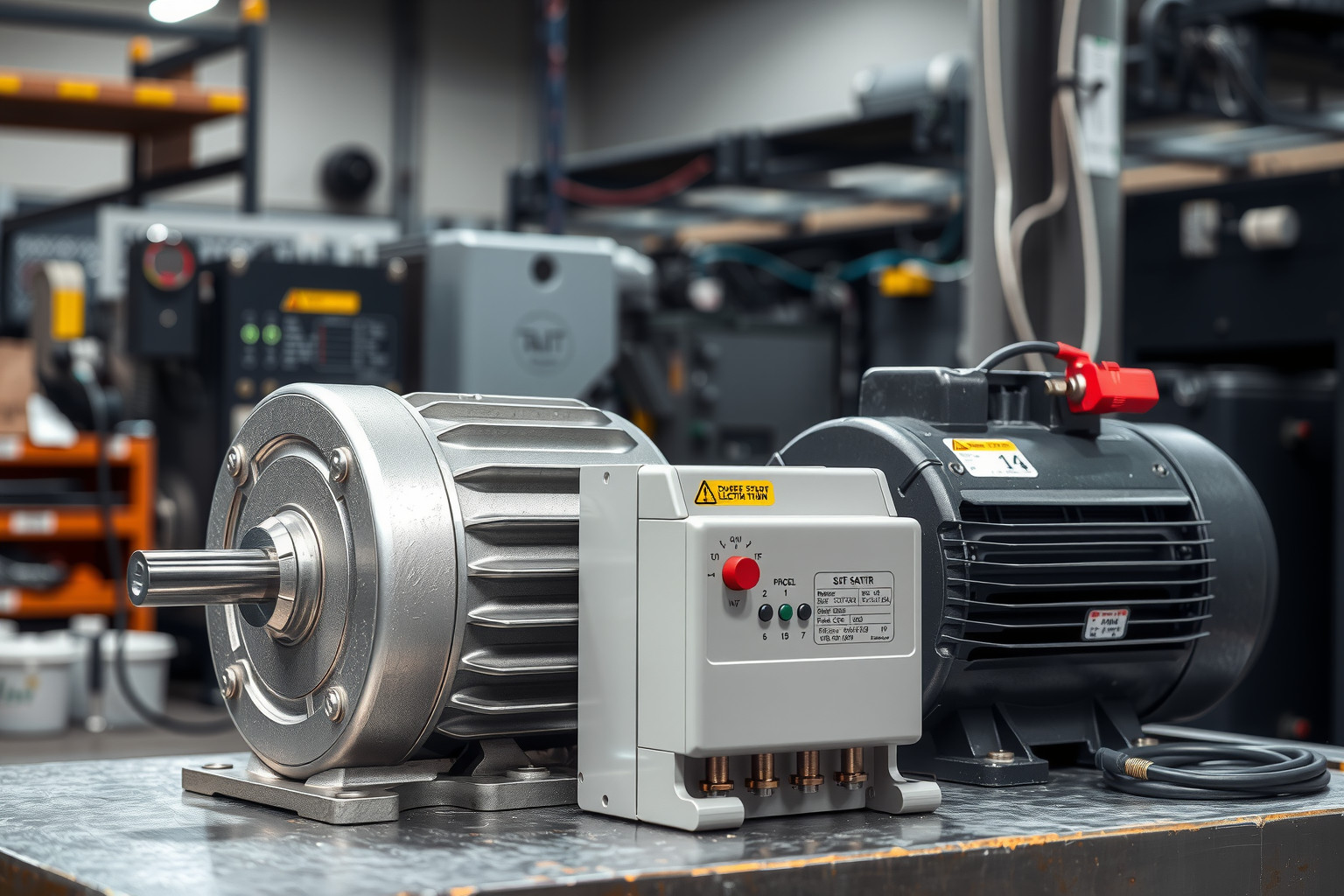

A motor indítási módszerei: Direkt, csillag-delta, lágyindító

A háromfázisú motorok indítási módszerei kritikus fontosságúak a motor élettartama és a hálózat stabilitása szempontjából. A három leggyakoribb módszer a direkt indítás, a csillag-delta indítás és a lágyindító használata.

A direkt indítás a legegyszerűbb módszer, ahol a motort közvetlenül a hálózatra kapcsoljuk. Ez nagy indítóáramot eredményez, ami akár 6-8-szorosa is lehet a névleges áramnak. Emiatt csak kisebb teljesítményű motoroknál alkalmazható, ahol az indítóáram nem okoz problémát a hálózaton. Előnye az egyszerűség és az alacsony költség.

A csillag-delta indítás egy módszer a motor indítóáramának csökkentésére. Az indításkor a motor tekercseit csillagkapcsolásba kötjük, ami csökkenti a feszültséget és ezáltal az áramot is. Amikor a motor eléri a névleges fordulatszámának egy bizonyos százalékát, a tekercsek átkapcsolnak delta kapcsolásba, ahol a teljes feszültség éri a tekercseket. Ez a módszer hatékonyabb a direkt indításnál, de bonyolultabb kapcsolást igényel.

A lágyindítók a legfejlettebb indítási módszerek. Ezek elektronikus eszközök, amelyek fokozatosan növelik a motorra adott feszültséget az indítás során. Ezáltal a motor lágyan gyorsul fel, minimalizálva az indítóáramot és a mechanikai terhelést. A lágyindítók lehetővé teszik az indítási paraméterek pontos beállítását, így optimalizálható az indítási folyamat a konkrét alkalmazáshoz igazodva. Emellett védelmi funkciókat is ellátnak, például túláram és túlfeszültség elleni védelmet.

A motor indítási módszerének kiválasztása a motor teljesítményétől, a hálózat kapacitásától és az alkalmazás követelményeitől függ.

Mindhárom módszernek megvannak a maga előnyei és hátrányai. A direkt indítás egyszerű és olcsó, de nagy indítóárammal jár. A csillag-delta indítás csökkenti az indítóáramot, de bonyolultabb. A lágyindító a legkifinomultabb megoldás, amely a legkisebb indítóáramot és a legjobb védelmet biztosítja, de a legdrágább is.

A háromfázisú motor teljesítményjellemzői: Nyomaték, áram, hatásfok

A háromfázisú motorok teljesítményjellemzői kritikusak a megfelelő alkalmazás kiválasztásához. A nyomaték, az áram és a hatásfok szoros összefüggésben állnak egymással, és a motor terhelésének függvényében változnak.

A motor nyomatéka a terhelés legyőzésére szolgáló forgatónyomaték. A névleges nyomaték a motor által tartósan leadható nyomaték, anélkül, hogy túlmelegedne. Induláskor a motor nyomatéka általában magasabb, mint a névleges, ami lehetővé teszi a nehéz terhek elindítását. A motor árama a terheléssel arányosan nő. A névleges áram a motor által névleges terhelésen felvett áram. A túl magas áram a motor túlmelegedéséhez és károsodásához vezethet.

A motor hatásfoka a leadott teljesítmény és a felvett teljesítmény aránya. A hatásfok általában a terhelés növekedésével nő, de egy bizonyos pont után csökkenni kezd. A magas hatásfokú motorok kevesebb energiát fogyasztanak, ami alacsonyabb üzemeltetési költségeket eredményez.

A háromfázisú motorok hatásfoka jellemzően magasabb, mint az egyfázisú motoroké, ami miatt ipari alkalmazásokban preferáltak.

A motor teljesítményjellemzőinek ismerete elengedhetetlen a megfelelő motor kiválasztásához és a hatékony üzemeltetéshez. Például, egy szivattyú hajtásához olyan motorra van szükség, amely nagy indítónyomatékkal rendelkezik, míg egy ventilátor hajtásához olyan motorra van szükség, amely magas hatásfokkal rendelkezik a névleges terhelésen.

A teljesítményjellemzőket befolyásolja a motor típusa (pl. kalickás forgórészű vagy tekercselt forgórészű), a pólusszám és a frekvencia. A tervezők a motor paramétereinek optimalizálásával befolyásolhatják a nyomaték-áram-hatásfok karakterisztikát.

A motor védelme: Túláram, túlterhelés, rövidzárlat elleni védelem

A háromfázisú motorok megbízható működése érdekében elengedhetetlen a megfelelő védelem kiépítése a túláram, túlterhelés és rövidzárlat ellen. Ezen hibák mindegyike súlyos károkat okozhat, akár a motor tönkremeneteléhez is vezethet.

A túláramvédelem célja, hogy a motor áramfelvétele a névleges érték fölé emelkedése esetén – ami például a hálózati feszültség ingadozása vagy a terhelés hirtelen növekedése miatt következhet be – a motort leválassza a hálózatról. Erre a célra leggyakrabban túlterhelés-reléket és biztosítékokat alkalmaznak.

A túlterhelés elleni védelem a motor tartós, de nem azonnali károsodást okozó áramfelvételének megelőzésére szolgál. Ez a védelem figyeli a motor hőmérsékletét, és ha az eléri a kritikus értéket, lekapcsolja a motort. A bimetálos hőrelék gyakori megoldást jelentenek erre a célra.

A rövidzárlatvédelem a leggyorsabb beavatkozást igényli, mivel a rövidzárlat – például a tekercsek közötti szigetelés meghibásodása esetén – rendkívül nagy áramot generál, ami azonnali tüzet és a motor teljes megsemmisülését okozhatja. A rövidzárlat elleni védelemre általában nagy megszakítóképességű biztosítókat vagy megszakítókat használnak.

A motor védelmének hatékonysága nagymértékben függ a megfelelő védelmi eszközök kiválasztásától és beállításától.

Fontos megjegyezni, hogy a háromféle védelem egymást kiegészítve biztosítja a motor hosszú élettartamát és üzembiztonságát. A modern motorvédelmi relék ráadásul számos egyéb funkciót is kínálnak, mint például a fáziskiesés érzékelése vagy a motor üzemidejének naplózása.

Háromfázisú motorok alkalmazása a gyári automatizálásban

A gyári automatizálás elképzelhetetlen a háromfázisú motorok nélkül. Robusztusságuk, megbízhatóságuk és hatékonyságuk miatt nélkülözhetetlenek a különféle ipari alkalmazásokban.

Számos területen találkozhatunk velük. Például a szállítószalagok meghajtásában, ahol a pontos sebességszabályozás és a nagy terhelhetőség kritikus fontosságú. A szivattyúk és ventilátorok működtetésére is gyakran háromfázisú motorokat használnak, különösen a nagyobb teljesítményű rendszerekben. Gondoljunk csak a hűtőberendezésekre vagy a légkondicionáló rendszerekre egy gyárban.

A CNC gépekben is kulcsszerepet játszanak. A precíz pozicionálást és a nagy nyomatékot igénylő feladatokat, mint például a fúrást, marást vagy esztergálást, gyakran háromfázisú szervomotorok végzik. Ezek a motorok szabályozható fordulatszámú meghajtásokkal (VFD) kombinálva rendkívül pontos és hatékony munkavégzést tesznek lehetővé.

A robotikában is elterjedtek. A robotkarok mozgatásához, a tárgyak megfogásához és a különféle gyártási folyamatok automatizálásához szükséges energiát és precíz irányítást háromfázisú motorok biztosítják.

A háromfázisú motorok a gyári automatizálás alapkövei, mivel megbízható, hatékony és szabályozható meghajtást biztosítanak a legkülönfélébb ipari alkalmazásokhoz.

Nem szabad elfelejteni a kompresszorokat sem, amelyek sűrített levegőt biztosítanak a pneumatikus eszközök működtetéséhez. A kompresszorok meghajtására is gyakran használnak nagy teljesítményű háromfázisú motorokat.

Összefoglalva, a háromfázisú motorok a gyári automatizálás szinte minden területén jelen vannak, hozzájárulva a hatékonyság növeléséhez, a termelékenység javításához és a költségek csökkentéséhez.

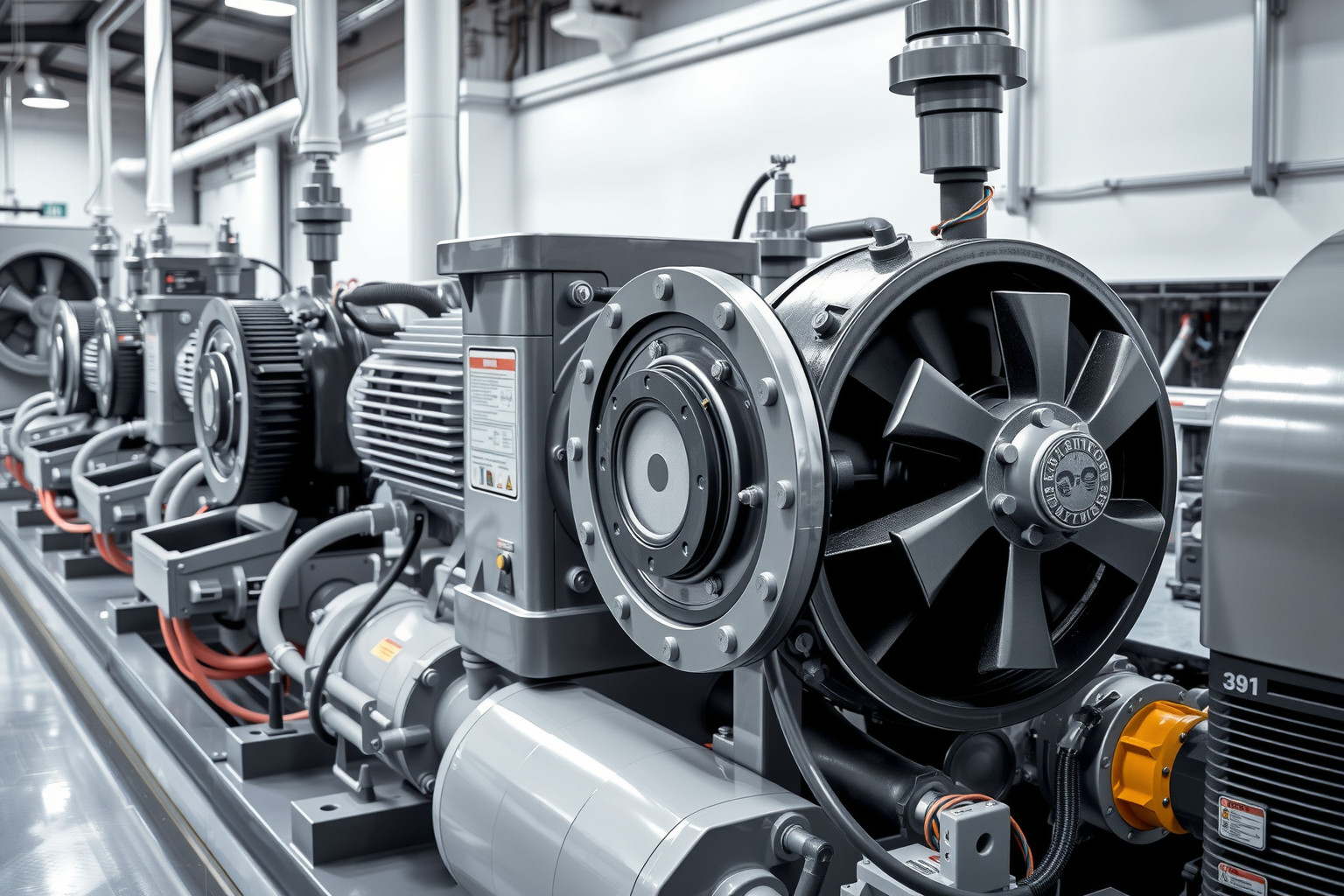

Háromfázisú motorok a szivattyúk és ventilátorok hajtásában

A háromfázisú motorok kiemelkedően fontos szerepet töltenek be a szivattyúk és ventilátorok hajtásában. Ennek oka a robusztus felépítésük, a megbízható működésük és a nagy teljesítményük, ami ideálissá teszi őket ipari és kereskedelmi alkalmazásokban.

A szivattyúk esetében, a háromfázisú motorok biztosítják a folyamatos és egyenletes teljesítményt, ami elengedhetetlen a vízszivattyúkban, a szennyvízszivattyúkban, és a különféle ipari folyadékszállító rendszerekben. A motorok képesek kezelni a nagy terhelést és a hosszantartó üzemidőt, ami kritikus a megbízható működéshez.

A ventilátoroknál a háromfázisú motorok a pontos sebességszabályozást teszik lehetővé, ami elengedhetetlen a szellőztető rendszerekben, a klímaberendezésekben és az ipari hűtőberendezésekben. A motorok segítségével a légáramlás hatékonyan szabályozható, ami optimalizálja az energiafelhasználást és javítja a rendszer hatékonyságát.

A háromfázisú motorok népszerűsége a szivattyúk és ventilátorok hajtásában a magas hatásfokuknak, a hosszú élettartamuknak és a viszonylag alacsony karbantartási igényüknek köszönhető.

Gyakran használnak frekvenciaváltókat a háromfázisú motorok sebességének szabályozására, ami tovább növeli a rendszerek hatékonyságát és lehetővé teszi a finomhangolást az adott alkalmazás igényeinek megfelelően.

Összességében a háromfázisú motorok nélkülözhetetlenek a modern szivattyú- és ventilátor-rendszerekben, biztosítva a megbízható és hatékony működést a legkülönbözőbb ipari és kereskedelmi környezetekben.

Háromfázisú motorok a közlekedésben: Villamos vonatok és autók

A háromfázisú motorok forradalmasították a közlekedést, különösen a villamos vonatok és az elektromos autók területén. Ezek a motorok rendkívül hatékonyak és megbízhatóak, ami kulcsfontosságú a nagy teljesítményigényű alkalmazásokban.

A villamos vonatok esetében a háromfázisú aszinkron motorok gyakran a vontatómotor szerepét töltik be. Ezek a motorok a felsővezetékből vagy harmadik sínből kapják az elektromos energiát, amelyet forgómozgássá alakítanak át, meghajtva a vonat kerekeit. A frekvenciaváltók segítségével a motorok sebessége és nyomatéka pontosan szabályozható, biztosítva a sima gyorsulást és lassulást.

Az elektromos autókban is egyre elterjedtebbek a háromfázisú motorok, általában szinkronmotorok állandó mágnesekkel. Ezek a motorok kisebb méretűek és könnyebbek, mint a hagyományos belsőégésű motorok, miközben magas hatásfokot és teljesítményt nyújtanak. Az elektromos autók akkumulátorai által szolgáltatott egyenáramot egy inverter alakítja át háromfázisú váltóárammá, amely a motort táplálja.

A háromfázisú motorok használata az elektromos közlekedésben nemcsak a hatékonyságot növeli, hanem hozzájárul a károsanyag-kibocsátás csökkentéséhez is, elősegítve a fenntarthatóbb jövőt.

A háromfázisú motorok a regeneratív fékezés lehetőségét is kínálják, ami azt jelenti, hogy a lassulás során keletkező mozgási energia visszanyerhető és az akkumulátorban tárolható. Ez tovább növeli az elektromos járművek hatékonyságát és hatótávolságát.

Háromfázisú motorok a megújuló energia rendszerekben: Szélgenerátorok

A szélgenerátorokban a háromfázisú motorok (pontosabban, generátorok) kulcsszerepet játszanak az elektromos energia termelésében. A szél által forgatott turbina mechanikai energiáját alakítják át elektromos energiává. Gyakran aszinkron generátorokat használnak, mivel ezek robusztusak és képesek változó szélsebesség mellett is hatékonyan működni.

A működés alapelve az elektromágneses indukció. A forgórész (rotor) mágneses tere, amelyet vagy állandó mágnesek, vagy elektromágnesek hoznak létre, forgás közben változó mágneses teret hoz létre az állórész (stator) tekercseiben. Ez a változó mágneses tér indukál elektromos feszültséget, aminek eredményeképpen háromfázisú váltakozó áram keletkezik.

A szélgenerátorokban használt háromfázisú generátorok egyik legfontosabb előnye, hogy közvetlenül a hálózatra táplálhatók, amennyiben a megfelelő frekvencia és feszültség biztosított.

A szélenergia rendszerekben alkalmazott generátorok teljesítménye széles skálán mozog, a kis háztartási szélkerekektől a nagyméretű szélerőmű parkokig. A teljesítményelektronikai eszközök (pl. frekvenciaváltók) használatával a változó frekvenciájú áramot a hálózati frekvenciához igazítják, így biztosítva a stabil energiaellátást.

Fontos megjegyezni, hogy a generátorok karbantartása és megbízhatósága kritikus a szélenergia termelés szempontjából, mivel a kiesések jelentős bevételkiesést okozhatnak.

A háromfázisú motorok karbantartása: Tippek és trükkök

A háromfázisú motorok hosszú élettartamának és megbízható működésének kulcsa a rendszeres és szakszerű karbantartás. A megelőző karbantartás sokkal olcsóbb, mint a váratlan leállások javítása. Néhány alapvető karbantartási feladat elvégzésével jelentősen csökkenthető a meghibásodás kockázata.

- Rendszeres ellenőrzés: Vizsgáljuk meg a motort a zajok, vibrációk, és szokatlan szagok szempontjából. A túlzott zaj vagy vibráció csapágyhibára vagy kiegyensúlyozatlanságra utalhat.

- Tisztítás: A motor hűtőbordáit rendszeresen tisztítsuk meg a portól és szennyeződésektől. A szennyeződés csökkenti a motor hűtési hatékonyságát, ami túlmelegedéshez és károsodáshoz vezethet.

- Kenés: A csapágyak megfelelő kenése elengedhetetlen. Kövesse a gyártó ajánlásait a kenőanyag típusára és a kenési gyakoriságra vonatkozóan. A túlzott vagy hiányos kenés egyaránt káros lehet.

A tekercsek szigetelésének ellenőrzése kritikus fontosságú. Használjunk szigetelésvizsgálót (megohm mérő), hogy időben felismerjük a szigetelés gyengülését, mielőtt az zárlathoz vezetne.

További tippek:

- Ellenőrizzük a csatlakozásokat: A laza csatlakozások ívhúzást és túlmelegedést okozhatnak.

- Figyeljük a feszültséget és az áramfelvételt: A normálistól eltérő értékek problémára utalhatnak.

- Rendszeresen végezzünk rezgésdiagnosztikát: Ez a módszer lehetővé teszi a csapágyhibák korai felismerését.

Ne feledjük: A karbantartási munkálatokat mindig feszültségmentes állapotban végezzük! Ha nem vagyunk biztosak a dolgunkban, forduljunk szakemberhez!

Gyakori hibák és azok javítása háromfázisú motoroknál

A háromfázisú motorok megbízhatóságuk ellenére is meghibásodhatnak. A leggyakoribb problémák közé tartoznak a tekercselési hibák (zárlatok, szakadások), a csapágyhibák, a túlzott vibráció és a túlzott hőmérséklet. A tekercselési hibák gyakran a szigetelés öregedéséből vagy mechanikai sérülésekből adódnak. Ezeket multiméterrel vagy szigetelésvizsgálóval lehet diagnosztizálni. A csapágyhibák zajos működést és vibrációt okozhatnak. A csapágyak cseréje általában szükséges ilyenkor. Fontos a megfelelő kenés és a rendszeres karbantartás.

A motor túlzott vibrációja utalhat kiegyensúlyozatlanságra, laza rögzítésekre vagy szerkezeti problémákra. A vibrációt mérő műszerekkel lehet lokalizálni a probléma forrását. A túlzott hőmérséklet a motor túlterhelésének, a rossz szellőzésnek vagy a tekercsek hibájának a jele lehet.

A legfontosabb a megelőzés: rendszeres karbantartás, a motor paramétereinek figyelése és a megfelelő hűtés biztosítása.

A javítás során a tekercsek javítása vagy cseréje, a csapágyak cseréje, a motor tisztítása és a szellőzés javítása jöhet szóba. Fontos, hogy a javítást szakember végezze!

Új trendek a háromfázisú motorok fejlesztésében: Energiahatékonyság

A háromfázisú motorok fejlesztésének egyik legfontosabb területe napjainkban az energiahatékonyság növelése. A szigorodó környezetvédelmi előírások és az emelkedő energiaárak miatt a gyártók folyamatosan keresik azokat a megoldásokat, amelyekkel csökkenthetik a motorok energiafogyasztását.

Az egyik ilyen megoldás a magasabb hatásfokú anyagok használata. Például a jobb minőségű acéllemezek és a speciális tekercselési technikák lehetővé teszik a mágneses veszteségek minimalizálását. Emellett a frekvenciaváltók alkalmazása egyre elterjedtebbé válik, mivel ezekkel a motor fordulatszáma az igényekhez igazítható, így elkerülhető a felesleges energiafogyasztás.

A motorok tervezésénél is fontos szempont az energiahatékonyság. A geometriai optimalizálás és a számítógépes szimulációk segítségével a motorok belső veszteségei csökkenthetők. A korszerű hűtési rendszerek is hozzájárulnak a hatékonyabb működéshez, mivel a motor hőmérsékletének optimális tartása javítja a teljesítményt.

A legfontosabb cél az, hogy a háromfázisú motorok a lehető legkevesebb energia felhasználásával végezzék el ugyanazt a munkát, amit a korábbi modellek.

Végül, de nem utolsósorban, a karbantartás is kulcsfontosságú. A rendszeres ellenőrzés és a kopó alkatrészek cseréje biztosítja, hogy a motor hosszú távon is a lehető leghatékonyabban működjön. Az energiahatékony motorok használata nemcsak a környezet számára előnyös, hanem a vállalkozások számára is jelentős költségmegtakarítást eredményezhet.