A szolenoid szelepek elektromechanikus vezérlésű alkatrészek, melyek folyadékok és gázok áramlását szabályozzák. Működésük alapja egy elektromágnes (szolenoid), mely áram hatására egy dugattyút vagy szeleptányért mozgat, ezzel nyitva vagy zárva az áramlási utat. Egyszerű kialakításuk ellenére rendkívül sokoldalúak, és ipari alkalmazások széles skáláján használják őket.

A szolenoid szelepek fontossága abban rejlik, hogy lehetővé teszik a távoli vezérlést és az automatizált folyamatok megvalósítását. Képzeljünk el egy öntözőrendszert, melyet egy számítógép vezérel: a szolenoid szelepek itt kulcsfontosságúak, hiszen az elektromos jel hatására nyitják meg vagy zárják el a víz útját.

Az alkalmazások sokfélesége lenyűgöző. Találkozhatunk velük a háztartási gépekben (mosógépek, mosogatógépek), az autóiparban (üzemanyag-befecskendezés, ABS rendszerek), az orvosi eszközökben (lélegeztetőgépek, dialízis gépek), valamint a vegyiparban és a gyógyszeriparban is.

A szolenoid szelepek alapvető szerepet játszanak a modern automatizált rendszerekben, hiszen az elektromos jeleket alakítják át mechanikus mozgássá, ezáltal lehetővé téve a folyadékok és gázok pontos és megbízható vezérlését.

A szelepek kiválasztásánál fontos szempont a közeg típusa, a nyomás, a hőmérséklet és a szükséges áramlási sebesség. A helyes szelep kiválasztása biztosítja a rendszer hatékony és biztonságos működését.

A szolenoid szelep definíciója és alapvető felépítése

A szolenoid szelep egy elektromechanikus vezérlőelem, melyet folyadékok vagy gázok áramlásának szabályozására használnak. Működése azon alapul, hogy egy elektromos árammal gerjesztett tekercs (szolenoid) mágneses teret hoz létre, ami egy dugattyút vagy szeleptányért mozgat.

Alapvetően a szolenoid szelep három fő részből áll:

- Tekercs (szolenoid): Ez a rézdrótból tekercselt alkatrész felelős a mágneses tér létrehozásáért, amikor áram folyik rajta keresztül. A tekercs paraméterei (pl. menetszám, huzalvastagság) meghatározzák a szelep működési feszültségét és a szükséges áramot.

- Dugattyú vagy szeleptányér: Ez a mozgó alkatrész közvetlenül befolyásolja a szelep nyitását vagy zárását. A dugattyú általában egy ferromágneses anyagból készül, hogy érzékenyen reagáljon a szolenoid által generált mágneses térre.

- Szelepház: A szelep összes belső alkatrészét magába foglaló szerkezet, mely tartalmazza a bemeneti és kimeneti nyílásokat, valamint a tömítéseket. A szelepház anyaga a felhasználási területtől függően változhat, például sárgaréz, rozsdamentes acél vagy műanyag.

A szolenoid szelep tehát egy olyan eszköz, amely elektromos energiát alakít át mechanikai munkává a folyadék vagy gáz áramlásának szabályozására.

A szelep alaphelyzete lehet normál zárt (NC) vagy normál nyitott (NO). Egy normál zárt szelep nyugalmi állapotban zárva van, és csak áram hatására nyit ki. Ezzel szemben a normál nyitott szelep nyugalmi állapotban nyitva van, és áram hatására zár le. Az alaphelyzet kiválasztása a konkrét alkalmazás igényeitől függ.

Fontos megjegyezni, hogy a szolenoid szelepek gyors kapcsolási idővel rendelkeznek, ami lehetővé teszi a precíz és hatékony áramlásszabályozást.

A szolenoid tekercs működési elve és a mágneses tér szerepe

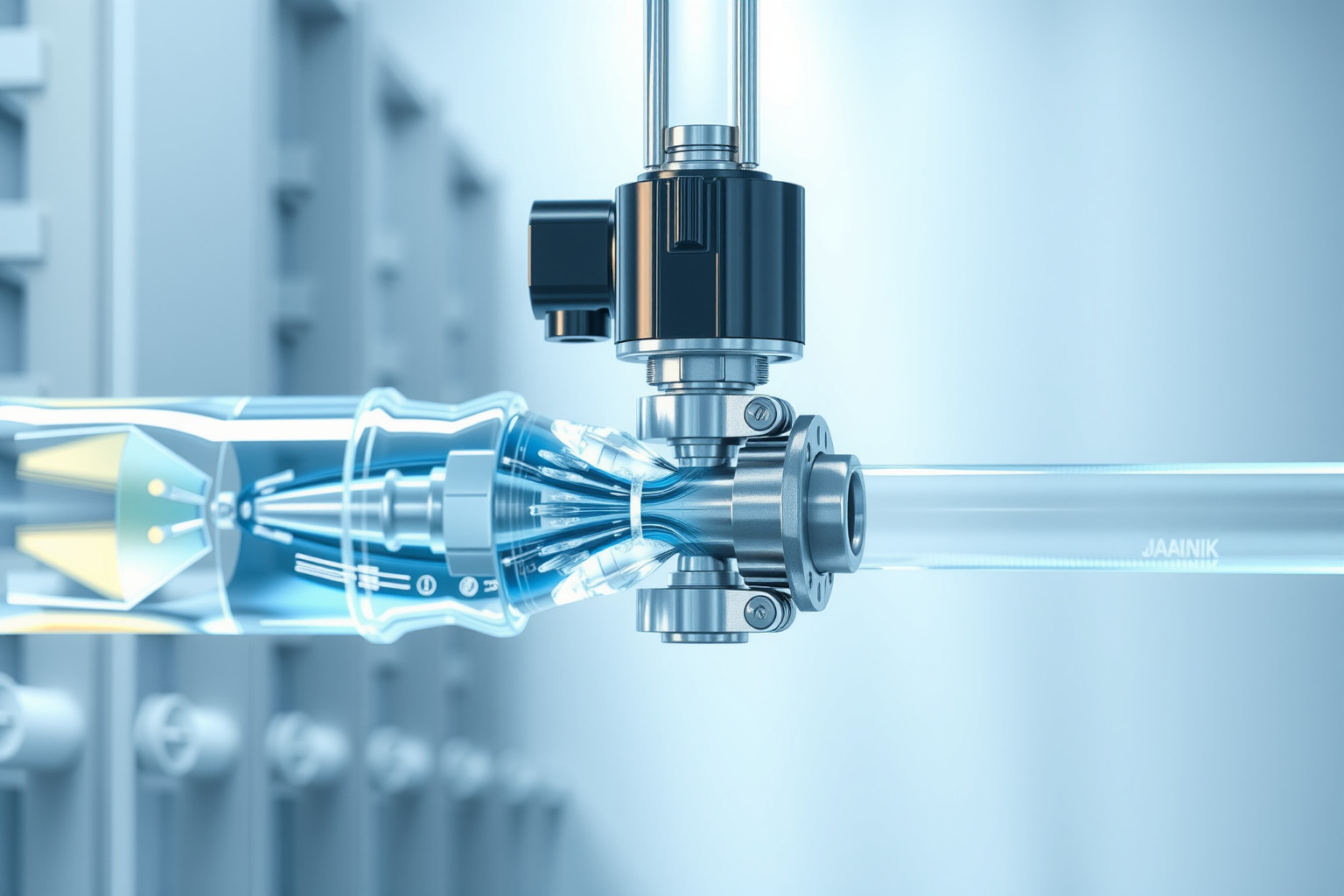

A szolenoid szelep lelke a szolenoid tekercs, ami elektromos energiát alakít át mechanikai munkává a mágneses tér segítségével. Ez a tekercs lényegében egy szorosan egymás mellé tekert, szigetelt rézhuzalból álló henger. Amikor elektromos áram folyik át a tekercsen, mágneses tér jön létre a tekercs belsejében és körülötte.

A mágneses tér erőssége közvetlenül arányos az áramerősséggel és a tekercs menetszámával. Minél nagyobb az áram, vagy minél több menetből áll a tekercs, annál erősebb a mágneses tér. Ez az erős mágneses tér vonzza a tekercs belsejében elhelyezkedő, ferromágneses anyagból készült dugattyút vagy vasmagot.

A dugattyú mozgása a mágneses tér hatására kulcsfontosságú a szelep működésében. A dugattyú elmozdulása nyitja vagy zárja a szelepben lévő járatokat, így szabályozva a közeg (pl. levegő, víz, olaj) áramlását. A szelep alaphelyzetét egy rugó biztosítja, amely a dugattyút egy bizonyos pozícióban tartja, amíg a mágneses tér erősebbé nem válik a rugóerőnél.

A szolenoid tekercs pontos méretezése és a megfelelő anyagok használata elengedhetetlen a szelep megbízható működéséhez. A tekercsnek elég erős mágneses teret kell generálnia ahhoz, hogy legyőzze a rugóerőt és a közeg nyomását, ugyanakkor a tekercs nem melegedhet túl az áram hatására.

A mágneses tér szerepe abban áll, hogy az elektromos energiát egy lineáris mozgássá alakítja át, amely közvetlenül befolyásolja a szelep állapotát (nyitott vagy zárt).

A tekercs meghibásodása a szolenoid szelep leggyakoribb problémája. Ez leggyakrabban a tekercs átégése miatt következik be, amit túlfeszültség, túlmelegedés vagy mechanikai sérülés okozhat. A tekercs élettartamát jelentősen befolyásolja a megfelelő védelem, például túlfeszültség-védelem alkalmazása.

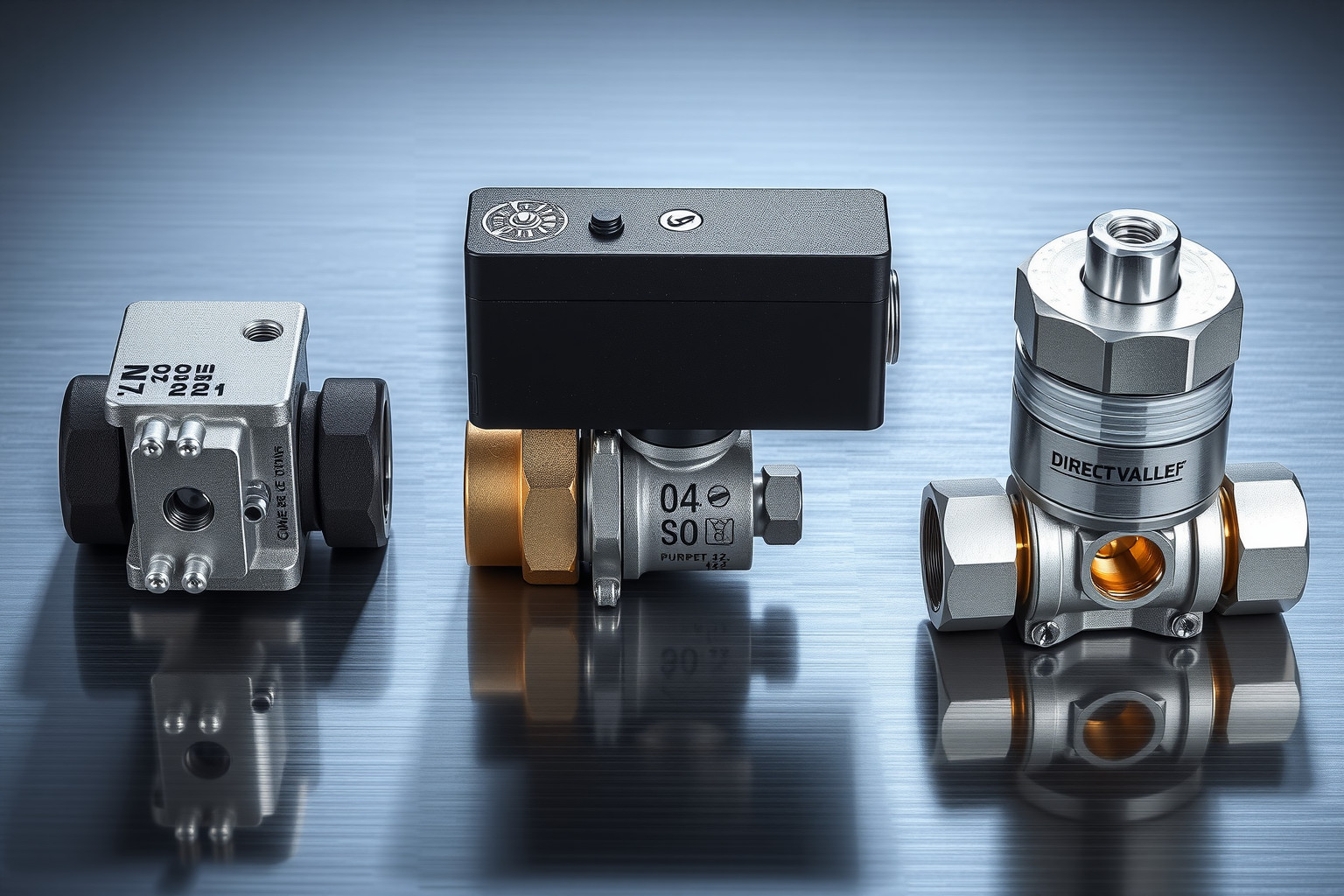

A szelep típusai: közvetlen működésű, közvetett működésű és kombinált szelepek

A szolenoid szelepek sokfélesége lehetővé teszi, hogy a legkülönbözőbb alkalmazásokhoz megtaláljuk a legmegfelelőbbet. A működési elv alapján alapvetően három fő típust különböztetünk meg: a közvetlen működésű, a közvetett működésű (vagy szervovezérelt) és a kombinált (közvetlen és közvetett működésű) szelepeket.

A közvetlen működésű szelepek a legegyszerűbb felépítésűek. Ebben az esetben a szolenoid által kifejtett erő közvetlenül nyitja vagy zárja a szelepet. Ez azt jelenti, hogy a szeleptányér közvetlenül a mágneses tér hatására mozdul el. Előnyük a gyors reakcióidő és a viszonylag kis méret, viszont a szolenoidnak nagyobb erőt kell kifejtenie a szelep működtetéséhez, ami korlátozza a használhatóságukat nagyobb átmérőjű vagy magasabb nyomású rendszerekben. Jellemzően kisebb átfolyási mennyiségekhez és alacsonyabb nyomásokhoz ideálisak.

A közvetett működésű szelepek (vagy szervovezérelt szelepek) egy kiegészítő mechanizmust használnak a szelep nyitásához vagy zárásához. Itt a szolenoid nem közvetlenül a fő szeleptányért mozgatja, hanem egy kisebb, „pilóta” szelepet. Ennek a pilóta szelepnek a nyitása vagy zárása okozza a nyomáskülönbséget, ami végül a fő szeleptányért mozgatja. Ez a megoldás lehetővé teszi nagyobb átmérőjű és magasabb nyomású rendszerek vezérlését is, mivel a szolenoidnak csak a pilóta szelepet kell működtetnie, ami sokkal kisebb erőt igényel. Fontos azonban, hogy a megfelelő működéshez egy minimális nyomáskülönbség szükséges a szelep bemeneti és kimeneti oldala között. Ezt a nyomáskülönbséget nevezzük minimális üzemi nyomásnak.

A közvetett működésű szelepek esetében a minimális üzemi nyomás elengedhetetlen a szelep helyes működéséhez, mivel a szelep nyitását és zárását a nyomáskülönbség által generált erő biztosítja.

A kombinált szelepek a közvetlen és közvetett működésű szelepek előnyeit ötvözik. Ezek a szelepek képesek közvetlen működésűként funkcionálni alacsony nyomáson, míg magasabb nyomáson a közvetett működésű elvet alkalmazzák. Ezáltal szélesebb körű alkalmazhatóságot biztosítanak, mivel nem feltétlenül igénylik a minimális üzemi nyomást, mint a hagyományos közvetett működésű szelepek, viszont nagyobb nyomásokon is hatékonyan működnek. Ez a típus ideális olyan rendszerekhez, ahol változó nyomásviszonyok uralkodnak.

A szelep típusának kiválasztása tehát nagymértékben függ az adott alkalmazás követelményeitől, beleértve a közeg típusát, a nyomást, az átfolyási mennyiséget és a kívánt reakcióidőt.

A közvetlen működésű szolenoid szelepek előnyei és hátrányai

A közvetlen működésű szolenoid szelepek egyik legfőbb előnye a gyors reakcióidő. Mivel a mágneses tér közvetlenül mozgatja a szeleptányért, a kapcsolás szinte azonnal megtörténik. Ez kritikus lehet olyan alkalmazásokban, ahol a gyors beavatkozás elengedhetetlen, például biztonsági rendszerekben vagy precíziós adagolásban.

Egy másik jelentős előny, hogy nem igényelnek minimális nyomáskülönbséget a működéshez. Ez azt jelenti, hogy alacsony nyomáson vagy akár nyomásmentes rendszerekben is megbízhatóan üzemelnek. Ezzel szemben a közvetett működésű szelepekhez gyakran szükség van egy bizonyos nyomáskülönbségre a megfelelő működéshez.

Ugyanakkor a közvetlen működésű szolenoid szelepeknek is vannak hátrányai. A legfontosabb talán az, hogy korlátozott a méretük és a maximális áramlási sebességük. A mágneses térnek elegendő erővel kell rendelkeznie a szeleptányér mozgatásához a teljes nyomás ellenében, ami nagyobb méretű szelepeknél komoly tervezési kihívásokat jelent. Emiatt általában kisebb átmérőjű csővezetékekhez és kisebb áramlási sebességekhez használják őket.

Egy másik hátrány a nagyobb energiafogyasztás, különösen a nagyobb méretű közvetlen működésű szelepek esetében. A tekercsnek folyamatosan áram alatt kell lennie a szelep nyitott vagy zárt állapotának fenntartásához, ami jelentős energiaveszteséget okozhat.

A közvetlen működésű szolenoid szelepek legfontosabb hátránya, hogy nagyobb átmérőjű és nagyobb áramlási sebességű alkalmazásokhoz általában nem gazdaságosak, mivel a szükséges mágneses erő növelése jelentősen megnöveli a szelep méretét és energiafogyasztását.

Összefoglalva, a közvetlen működésű szolenoid szelepek kiváló választásnak bizonyulnak, ha a gyors reakcióidő és a minimális nyomáskülönbségtől való függetlenség fontos szempont, de figyelembe kell venni a korlátozott méretet és áramlási sebességet, valamint a nagyobb energiafogyasztást is.

A közvetett működésű szolenoid szelepek előnyei és hátrányai

A közvetett működésű (más néven szervo-vezérelt) szolenoid szelepek a direkt működésűekhez képest eltérő működési elvet követnek. Ennek köszönhetően bizonyos előnyökkel és hátrányokkal rendelkeznek.

Előnyök:

- Magas áramlási sebesség: A közvetett működésű szelepek lényegesen nagyobb áramlási sebességet képesek biztosítani azonos méretű direkt működésű szelepekhez képest. Ez annak köszönhető, hogy a szolenoid csak egy kis „pilot” szelepet vezérel, amely a fő szelepet nyitja vagy zárja a közeg nyomásának felhasználásával.

- Alacsonyabb energiafogyasztás: Mivel a szolenoidnak csak a pilot szelepet kell működtetnie, az energiafogyasztás alacsonyabb, mint a direkt működésű szelepeknél, ahol a szolenoidnak közvetlenül kell legyőznie a közeg nyomását.

- Nagyobb nyomástartomány: A közvetett működésű szelepek nagyobb nyomástartományban képesek működni, mivel a közeg nyomása segíti a szelep működését.

Hátrányok:

- Minimális nyomásigény: A közvetett működésű szelepek működéséhez minimális bemeneti nyomás szükséges. Ha a nyomás túl alacsony, a szelep nem fog megfelelően működni. Ezt a nyomást „differenciál nyomásnak” nevezik.

- Lassabb reakcióidő: A közvetett működésű szelepek reakcióideje általában hosszabb, mint a direkt működésűeké, mivel a pilot szelepnek először működésbe kell lépnie, mielőtt a fő szelep megnyílna vagy bezáródna.

- Összetettebb felépítés: A közvetett működésű szelepek bonyolultabb szerkezettel rendelkeznek, ami növelheti a meghibásodás kockázatát és a karbantartási igényt.

A legfontosabb különbség a direkt és a közvetett működésű szelepek között, hogy a közvetett működésű szelepek minimális nyomásigényt támasztanak a megfelelő működéshez, míg a direkt működésűek nem.

Összefoglalva, a közvetett működésű szolenoid szelepek ideálisak olyan alkalmazásokhoz, ahol nagy áramlási sebesség, alacsony energiafogyasztás és nagy nyomástartomány szükséges, de a minimális nyomásigény és a lassabb reakcióidő nem jelent problémát.

A szolenoid szelepek főbb alkatrészei: szelep test, armatúra, tömítések, rugók

A szolenoid szelepek hatékony működésének kulcsa a precízen megtervezett és kivitelezett alkatrészek összhangja. Ezek közül a legfontosabbak a szelep test, az armatúra, a tömítések és a rugók.

A szelep test a szolenoid szelep alapja, általában fémből (például sárgarézből vagy rozsdamentes acélból) készül. Ez a ház tartalmazza a belső csatornákat, amelyek lehetővé teszik a közeg áramlását, valamint a többi alkatrész rögzítési pontjait. A szelep test kialakítása meghatározza a szelep típusát (pl. 2/2-es, 3/2-es), és befolyásolja a maximális üzemi nyomást és hőmérsékletet.

Az armatúra egy mozgó alkatrész, általában vasmag, amely a tekercs mágneses terének hatására mozog. Ez a mozgás közvetlenül vagy közvetetten nyitja vagy zárja a szelepet. Az armatúra precíz megmunkálása elengedhetetlen a gyors és megbízható működéshez. Különböző típusú armatúrák léteznek, attól függően, hogy közvetlenül vagy közvetve működtetik a szelepet. A közvetlen működtetésű szelepeknél az armatúra közvetlenül nyitja/zárja a szelepet, míg a közvetett működtetésűeknél az armatúra egy kisebb szelepet (pilot szelepet) működtet, ami aztán a fő szelepet nyitja/zárja.

A tömítések kritikus szerepet játszanak a szolenoid szelepek szivárgásmentes működésében. Különböző anyagokból készülhetnek, mint például NBR, EPDM, Viton, a közeg és a hőmérséklet függvényében. A tömítéseknek ellenállniuk kell a kémiai hatásoknak és a mechanikai kopásnak, hogy hosszú élettartamot biztosítsanak. A nem megfelelő tömítés a szelep meghibásodásához vezethet.

A rugók feladata az armatúra alaphelyzetbe való visszaállítása, amikor a tekercs nem kap áramot. A rugó ereje befolyásolja a szelep nyitási és zárási sebességét, valamint a minimális üzemi nyomást. A rugó anyaga általában rozsdamentes acél, hogy ellenálljon a korróziónak. A rugó megfelelő beállítása kulcsfontosságú a szelep optimális működéséhez.

A szolenoid szelepek megbízhatóságát és élettartamát nagymértékben befolyásolja az alkatrészek minősége és a gyártási pontosság.

A szelep anyagainak kiválasztása a különböző alkalmazási területeken

A szolenoid szelepek megbízhatósága és élettartama nagymértékben függ a felhasznált anyagok megfelelő kiválasztásától. A szelep anyagának meghatározásakor figyelembe kell venni a közeget, amellyel a szelep érintkezik, annak hőmérsékletét és nyomását, valamint a környezeti feltételeket.

Például, agresszív közegek (pl. savak, lúgok) esetén rozsdamentes acél vagy teflon (PTFE) használata javasolt, mivel ezek az anyagok ellenállnak a korróziónak. Vízzel érintkező rendszerekben a sárgaréz gyakori választás, de a víz kémiai összetétele (pl. klórtartalom) befolyásolhatja az élettartamát. Magas hőmérsékletű alkalmazásoknál olyan anyagokat kell választani, amelyek megtartják szilárdságukat és tömítőképességüket a magas hőmérsékleten is. Ilyen esetekben a speciális hőálló polimerek vagy bizonyos rozsdamentes acél ötvözetek lehetnek megfelelőek.

A szelep anyagának kiválasztása kritikus fontosságú, mert a helytelen anyagválasztás korrózióhoz, kopáshoz, szivárgáshoz és végső soron a szelep meghibásodásához vezethet.

A tömítések anyaga szintén kulcsfontosságú. NBR, EPDM, Viton – ezek a leggyakrabban használt tömítőanyagok. Az NBR (nitril gumi) jó olajállósággal rendelkezik, míg az EPDM kiválóan ellenáll a víznek és a glikoloknak. A Viton (FKM) széles hőmérsékleti tartományban használható, és ellenáll a legtöbb vegyi anyagnak. A szelep házának anyagát és a tömítőanyagot mindig összhangban kell kiválasztani a konkrét alkalmazási terület követelményeinek megfelelően.

A szolenoid szelepek vezérlésének módjai: egyenáram és váltóáram

A szolenoid szelepek vezérlése alapvetően kétféle módon történhet: egyenárammal (DC) és váltóárammal (AC). Mindkét megoldásnak megvannak a maga előnyei és hátrányai, melyeket a tervezés során figyelembe kell venni.

Az egyenáramú vezérlés előnye a csendesebb működés és a pontosabb vezérelhetőség. Az egyenárammal működő szolenoid szelepek általában kevesebb hőt termelnek, ami növeli az élettartamukat. Gyakran használják őket olyan alkalmazásokban, ahol a zajszint kritikus tényező, például orvosi berendezésekben vagy laboratóriumi eszközökben.

Ezzel szemben a váltóáramú szelepek nagyobb erőt képesek kifejteni, különösen a szelep kezdeti nyitásakor. A váltóáramú szelepek egyszerűbb felépítésűek lehetnek, mivel nincs szükségük bonyolult egyenirányító áramkörre. Viszont a váltóáramú szelepek hajlamosabbak a zajosabb működésre, amit a váltakozó mágneses tér okoz. Ezt a zajt „brummogásnak” is nevezik.

A legfontosabb különbség a két vezérlési mód között a tekercs kialakításában és az alkalmazott áramkörökben rejlik. Az egyenáramú szelepek tekercsei általában több menettel rendelkeznek, míg a váltóáramú szelepek tekercseinek kevesebb menetre van szükségük.

A választás az egyenáramú és a váltóáramú vezérlés között az alkalmazás specifikus követelményeitől függ. Ha a csendes működés és a pontos vezérelhetőség a prioritás, akkor az egyenáramú megoldás a jobb választás. Amennyiben a nagyobb erő és az egyszerűbb felépítés a fontosabb, akkor a váltóáramú szelepek jöhetnek szóba.

Fontos megjegyezni, hogy a helytelenül megválasztott vezérlési mód a szelep meghibásodásához, vagy akár a teljes rendszer leállásához is vezethet.

A vezérlő áramkörök kialakítása és a szükséges védelem

A szolenoid szelepek vezérlő áramköreinek kialakítása kritikus fontosságú a megbízható működés szempontjából. Az egyszerű egyenáramú (DC) táplálástól a komplexebb impulzusszélesség-modulációs (PWM) vezérlésig számos megoldás létezik. A választás függ a szelep típusától, a kívánt reakciósebességtől és a rendszer követelményeitől.

A védelem kiemelt szerepet játszik, mivel a szolenoid tekercs induktív terhelésként viselkedik. A tekercs feszültségének hirtelen megszakításakor nagy feszültségtüskék keletkezhetnek, amelyek károsíthatják a vezérlő áramkör alkatrészeit, például a tranzisztorokat vagy a reléket. Ezért elengedhetetlen a túlfeszültség elleni védelem alkalmazása.

A leggyakoribb védekezési módszer a dióda használata, amelyet fordított polaritással kötnek a szolenoid tekercsre. Ez a dióda elvezeti a feszültségtüskét, amikor a tekercs áramtalanítva van. Emellett használhatók varisztorok vagy TVS diódák is a még hatékonyabb védelem érdekében.

A megfelelő túlfeszültség védelem biztosítása a szolenoid szelepek vezérlő áramköreiben elengedhetetlen a rendszer hosszú távú megbízhatóságához és az elektronikus alkatrészek élettartamának meghosszabbításához.

Fontos továbbá a rövidzárlat elleni védelem is, különösen ipari környezetben, ahol a kábelek sérülése vagy a környezeti hatások rövidzárlatot okozhatnak. Biztosítékok vagy áramkorlátozó áramkörök alkalmazásával megelőzhető a komolyabb károsodás.

A szolenoid szelepek kapcsolási idői és azok befolyásoló tényezői

A szolenoid szelepek kapcsolási ideje – azaz, mennyi időbe telik a nyitás vagy zárás – kritikus paraméter számos alkalmazásban. Ez az időtartam befolyásolja a rendszer válaszidejét és pontosságát.

Számos tényező befolyásolja a kapcsolási időt. Ilyen például a szelep mérete, a tekercs teljesítménye, a közeg nyomása és viszkozitása, valamint a szelep kialakítása. Nagyobb szelepeknek általában hosszabb időre van szükségük a váltáshoz, míg erősebb tekercsek gyorsabb kapcsolást eredményezhetnek.

Fontos megjegyezni, hogy a magasabb viszkozitású közegek (pl. sűrű olajok) lelassíthatják a szelep mozgását. A hőmérséklet is hatással lehet a viszkozitásra, így közvetve a kapcsolási időre is.

A legfontosabb tényező a rugóerő és a mágneses erő egyensúlya. A gyors kapcsoláshoz erős mágneses erőre van szükség, hogy legyőzze a rugóerőt és a közeg nyomását.

A gyártók általában megadják a szelepeik kapcsolási idejét, de ezek az értékek ideális körülményekre vonatkoznak. A valós alkalmazásban a fenti tényezők figyelembe vételével kell számolni.

A szelepnyomás és áramlási sebesség összefüggése

A szolenoid szelepek működését jelentősen befolyásolja a szelepnyomás és az áramlási sebesség közötti összefüggés. A szelepnyomás, vagyis a szelep bemeneti és kimeneti oldala közötti nyomáskülönbség közvetlenül meghatározza a szelepen átáramló közeg mennyiségét. Minél nagyobb a nyomáskülönbség, elméletileg annál nagyobb az áramlási sebesség.

Fontos azonban megjegyezni, hogy a valóságban ezt a kapcsolatot számos tényező befolyásolja. Ilyen tényező például a szelep geometriája, a közeg viszkozitása és a szelepnyílás mérete. Egy adott szelep esetében, a maximális áramlási sebesség elérése után, a nyomás növelése már nem feltétlenül eredményez további sebességnövekedést. Ezt a jelenséget gyakran a szelep telítettségének nevezzük.

A szolenoid szelepek tervezésekor és kiválasztásakor kulcsfontosságú a rendszernyomás és a kívánt áramlási sebesség pontos ismerete, mivel ezek az értékek szorosan összefüggenek a szelep optimális működésével.

A nem megfelelő szelepválasztás alacsony áramlási sebességet, vagy akár a szelep meghibásodását is okozhatja. Például, ha egy túl kicsi szelepet választunk egy adott alkalmazáshoz, akkor a szelepben jelentős nyomásesés alakulhat ki, ami csökkenti a rendszer hatékonyságát. Ezzel szemben, egy túl nagy szelep pazarló lehet, és nem biztos, hogy a kívánt pontossággal tudja szabályozni az áramlást.

A szolenoid szelepek ipari alkalmazásai: pneumatika és hidraulika rendszerek

A szolenoid szelepek nélkülözhetetlen elemek a modern ipari automatizálásban, különösen a pneumatika és hidraulika rendszerekben. Feladatuk, hogy elektromos jelekkel vezéreljék a levegő vagy a folyadék áramlását, ezáltal lehetővé téve a gépek és berendezések precíz és automatikus működését.

A pneumatika területén a szolenoid szelepeket gyakran használják sűrített levegővel működő munkahengerek vezérlésére. Egy egyszerű példa erre egy futószalagon elhelyezett termékek válogatása, ahol a szolenoid szelep nyitásával és zárásával egy pneumatikus henger mozgatja a termékeket a megfelelő irányba. A pneumatikus rendszerekben a szolenoid szelepek gyors kapcsolási ideje kulcsfontosságú a nagy sebességű folyamatokhoz.

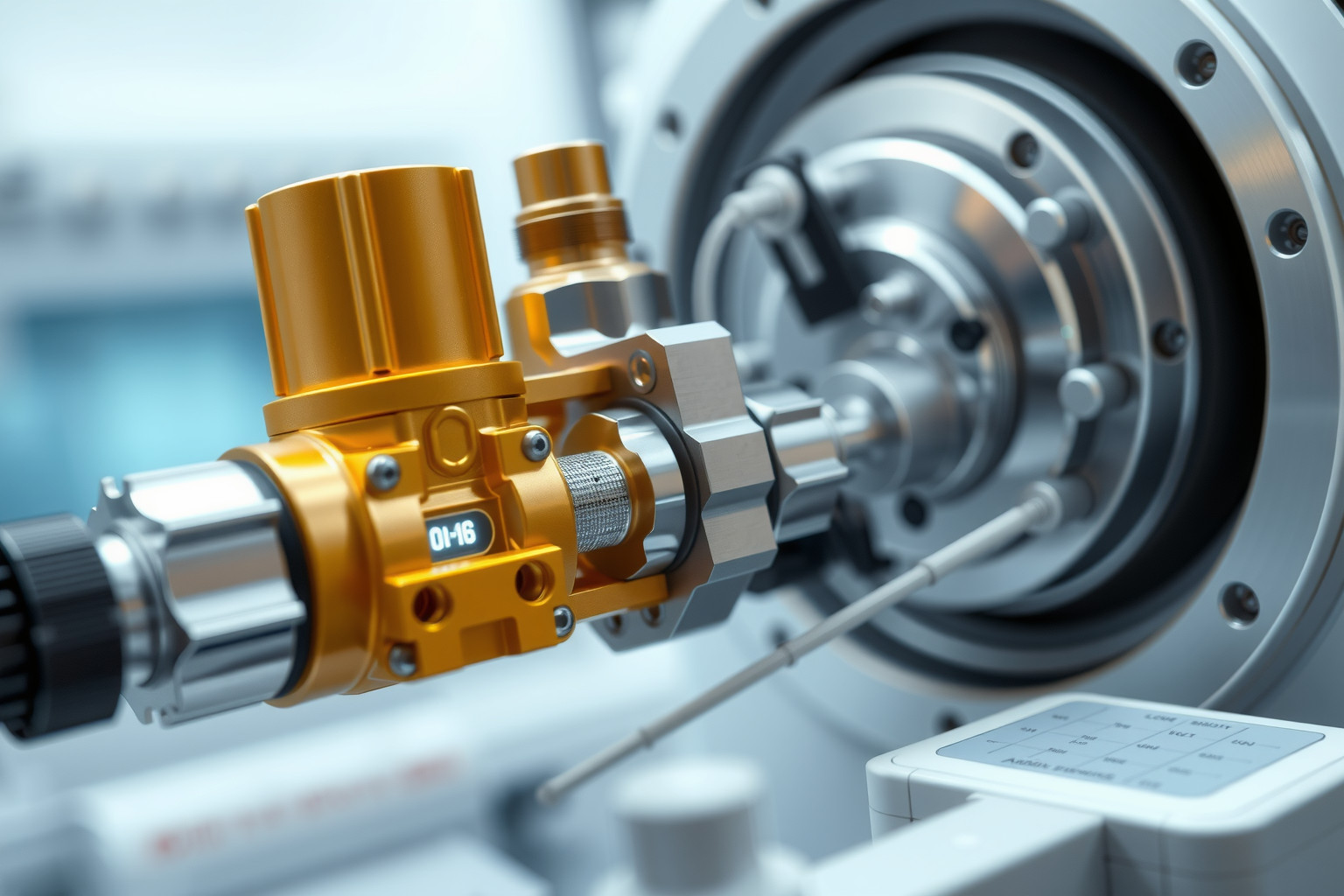

A hidraulikus rendszerekben a szolenoid szelepek nagyobb erőt és pontosságot tesznek lehetővé. Alkalmazásuk széleskörű, a nehézgépek irányításától kezdve a precíziós robotokig. Például egy hidraulikus présben a szolenoid szelepek szabályozzák az olaj áramlását a hengerbe, meghatározva a préselőerőt és a sebességet. A hidraulikus rendszerekben a szolenoid szelepeknek ellen kell állniuk a magas nyomásnak és a korrozív közegeknek.

A pneumatika és hidraulika rendszerekben a szolenoid szelepek integrációja lehetővé teszi a komplex mozgások és feladatok automatizálását, növelve a termelékenységet és a biztonságot.

A szolenoid szelepek sokféle konfigurációban elérhetők, a 2/2 utas szelepektől (két port, két állapot) a komplexebb 5/3 utas szelepekig (öt port, három állapot). A megfelelő szelep kiválasztása az alkalmazás specifikus követelményeitől függ, figyelembe véve a közeg típusát, a nyomást, a hőmérsékletet és a szükséges áramlási sebességet.

A modern ipari rendszerekben a szolenoid szelepek gyakran PLC-kkel (Programozható Logikai Vezérlők) vannak integrálva, amelyek lehetővé teszik a folyamatok pontos vezérlését és a hibák diagnosztizálását. Ez a kombináció a termelés hatékonyságának és megbízhatóságának jelentős javulását eredményezi.

A szolenoid szelepek szerepe a gépjárműiparban: üzemanyag-befecskendezés, ABS rendszerek

A gépjárműiparban a szolenoid szelepek kritikus szerepet töltenek be, különösen az üzemanyag-befecskendezés és az ABS (blokkolásgátló fékrendszer) rendszerek működésében. Az üzemanyag-befecskendezés precíz vezérlésére szolgálnak, biztosítva a motor optimális teljesítményét és a károsanyag-kibocsátás minimalizálását. A szolenoid szelepek itt a befecskendező szelepek nyitását és zárását szabályozzák, ezáltal pontosan adagolva az üzemanyagot a hengerekbe.

Az ABS rendszerekben a szolenoid szelepek a féknyomás szabályozásáért felelősek. Amikor a rendszer érzékeli a kerék blokkolásának veszélyét, a szolenoid szelepek gyorsan csökkentik, majd ismét növelik a féknyomást az adott keréknél. Ez lehetővé teszi a jármű irányításának megőrzését még vészfékezés esetén is.

A szolenoid szelepek nélkülözhetetlenek a modern gépjárművek biztonságos és hatékony működéséhez, mivel lehetővé teszik a fékrendszerek és az üzemanyag-ellátás rendszereinek finomhangolását.

A szolenoid szelepek gyors reakcióideje és pontos működése elengedhetetlen a jármű dinamikus viselkedésének javításához. A hibás szolenoid szelep jelentős teljesítménycsökkenést, megnövekedett üzemanyag-fogyasztást vagy akár az ABS rendszer meghibásodását is okozhatja. Ezért a rendszeres karbantartás és a szolenoid szelepek időszakos ellenőrzése kulcsfontosságú a jármű megbízhatóságának megőrzéséhez.

A szolenoid szelepek alkalmazása a háztartási gépekben: mosógépek, mosogatógépek

A háztartási gépek, mint a mosógépek és mosogatógépek, elengedhetetlen alkotóelemei a szolenoid szelepek. Ezek a szelepek kulcsszerepet játszanak a víz be- és kiáramlásának pontos szabályozásában a különböző mosási és öblítési ciklusok során.

A mosógépekben például a szolenoid szelepek vezérlik a hideg és melegvíz bejutását a mosódobba, a kiválasztott programnak megfelelően. A mosogatógépekben hasonló a szerepük: a víz bejuttatása mellett a mosogatószer adagolását is szolenoid szelepekkel oldják meg. Ez biztosítja a megfelelő mennyiségű víz és mosószer felhasználását, optimalizálva a tisztítási hatékonyságot.

A szolenoid szelepek meghibásodása gyakran okozza a mosógép vagy mosogatógép nem megfelelő működését, például a vízzel való túltöltést, vagy éppen a víz hiányát.

A modern gépekben gyakran több szolenoid szelep is található, amelyek komplex módon, elektronikus vezérléssel működnek együtt. Ez lehetővé teszi a vízfelhasználás optimalizálását és az energiahatékonyság növelését.

A szolenoid szelepek orvosi alkalmazásai: gyógyszeradagoló rendszerek, lélegeztetőgépek

Az orvosi területen a szolenoid szelepek kritikus szerepet játszanak a precíz és megbízható folyadék- és gázszabályozásban. Két kiemelkedő alkalmazási terület a gyógyszeradagoló rendszerek és a lélegeztetőgépek.

A gyógyszeradagoló rendszerekben a szolenoid szelepek mikrométeres pontossággal szabályozzák a gyógyszerek áramlását, biztosítva a betegeknek a megfelelő dózist a megfelelő időben. Ezek a rendszerek különösen fontosak az intravénás infúziók, az inzulinos pumpák és más, hasonló eszközök esetében, ahol a dózis pontossága életmentő lehet.

A lélegeztetőgépekben a szolenoid szelepek a gázkeverékek összetételét és a légzési ciklusokat szabályozzák. Ők felelősek a megfelelő oxigénmennyiség biztosításáért a beteg számára, valamint a belégzési és kilégzési ciklusok szinkronizálásáért. A szelepek gyors reakcióideje lehetővé teszi a lélegeztetőgép számára, hogy azonnal reagáljon a beteg légzési igényeire.

A szolenoid szelepek megbízhatósága és pontossága nélkülözhetetlen a modern orvosi eszközök biztonságos és hatékony működéséhez, különösen a kritikus állapotú betegek ellátásában.

Ezen túlmenően, a szolenoid szelepek sterilizálhatóságuk és biokompatibilitásuk miatt is kedveltek az orvosi alkalmazásokban, biztosítva a betegbiztonságot és a higiéniai követelményeknek való megfelelést.

A szolenoid szelepek mezőgazdasági alkalmazásai: öntözőrendszerek, permetezőgépek

A mezőgazdaságban a szolenoid szelepek elengedhetetlenek a modern öntözőrendszerek és permetezőgépek hatékony működéséhez. Az öntözőrendszerekben a szolenoid szelepek lehetővé teszik a precíz vízadagolást, optimalizálva a növények vízellátását és minimalizálva a vízpazarlást. Különböző zónák külön-külön vezérelhetők, alkalmazkodva a növények eltérő igényeihez.

A permetezőgépek esetében a szolenoid szelepek a szórófejek nyitását és zárását szabályozzák, biztosítva a permetlé pontos és egyenletes kijuttatását. Ez különösen fontos a növényvédőszerek és műtrágyák hatékony felhasználásához, minimalizálva a környezeti terhelést. Pontos adagolással elkerülhető a túlzott vegyszerhasználat.

A szolenoid szelepek kulcsszerepet játszanak a mezőgazdasági termelés hatékonyságának növelésében és a fenntartható gazdálkodás elősegítésében.

Az automatizált vezérlésnek köszönhetően a szolenoid szelepekkel ellátott rendszerek távolról is felügyelhetők és irányíthatók, ami jelentősen csökkenti a munkaerőigényt és növeli a termelékenységet. A modern mezőgazdaság elképzelhetetlen nélkülük.

A szolenoid szelepek vegyipari alkalmazásai: adagoló rendszerek, folyamatirányítás

A vegyiparban a szolenoid szelepek nélkülözhetetlen elemei az adagoló rendszereknek és a folyamatirányításnak. Az adagoló rendszerekben a szolenoid szelepek precízen szabályozzák a különböző vegyi anyagok áramlását, biztosítva a kívánt keverési arányokat és a reakciók optimális lefolyását. Gondoljunk csak a gyógyszergyártásra, ahol a pontos adagolás kritikus fontosságú.

A folyamatirányítás terén a szolenoid szelepek lehetővé teszik a komplex vegyi folyamatok automatizálását. Például, egy vegyi reaktor hőmérsékletének szabályozásában a szolenoid szelep vezérelheti a hűtővíz áramlását, így biztosítva a biztonságos és hatékony működést.

A szolenoid szelepek előnye a vegyiparban a gyors reakcióidő, a megbízhatóság és a pontosság. Ezek a tulajdonságok elengedhetetlenek a folyamatok stabil és kontrollált fenntartásához. A korrozív vegyi anyagok kezelésére speciális, saválló anyagokból készült szolenoid szelepeket használnak.

A szolenoid szelepek kulcsszerepet játszanak a vegyipari folyamatok biztonságának és hatékonyságának növelésében, mivel lehetővé teszik a pontos és automatizált folyadék- és gázkezelést.

Különösen fontos a szolenoid szelepek alkalmazása a robbanásveszélyes környezetben, ahol a szikrabiztos kivitelű szelepek használata kötelező a biztonság garantálása érdekében. A folyamatos monitorozás és karbantartás biztosítja a szelepek hosszú élettartamát és megbízható működését.

A szolenoid szelepek kiválasztásának szempontjai: közeg, nyomás, hőmérséklet, áramlási sebesség

A szolenoid szelepek kiválasztásánál számos tényezőt kell figyelembe venni, hogy a szelep megfelelően működjön a tervezett alkalmazásban. A legfontosabb szempontok közé tartozik a közeg, a nyomás, a hőmérséklet és az áramlási sebesség.

A közeg típusa kritikus fontosságú. A szelep anyagának kompatibilisnek kell lennie a közeggel, legyen az levegő, víz, olaj, gőz, vagy valamilyen maró hatású vegyi anyag. Nem megfelelő anyagválasztás korrózióhoz, szivárgáshoz vagy akár a szelep meghibásodásához vezethet. Például, savas közegekhez rozsdamentes acél vagy speciális műanyag szelepek ajánlottak.

A nyomás és a hőmérséklet szintén meghatározóak. Minden szelep rendelkezik egy maximális üzemi nyomás- és hőmérséklet-tartománnyal. Ezek túllépése a szelep károsodásához, sőt, akár veszélyes helyzetekhez is vezethet. A szelep kiválasztásakor figyelembe kell venni a rendszerben előforduló maximális nyomást és hőmérsékletet, beleértve az átmeneti csúcsértékeket is.

Az áramlási sebesség a szelep méretét befolyásolja. A túl kicsi szelep fojtást okoz, csökkentve a rendszer hatékonyságát, míg a túl nagy szelep feleslegesen drága lehet. A szelep áramlási együtthatóját (Cv) kell figyelembe venni a megfelelő méret kiválasztásához, amely a kívánt áramlási sebességhez igazodik.

A legfontosabb, hogy a szelep minden paraméterében megfeleljen a rendszerben uralkodó körülményeknek. Ellenkező esetben a szelep élettartama jelentősen csökkenhet, és a rendszer működése is veszélybe kerülhet.

Fontos megjegyezni, hogy a gyártók által megadott adatok tájékoztató jellegűek, és a valós alkalmazás során eltérhetnek. Ezért javasolt a szelep kiválasztása előtt szakemberrel konzultálni.

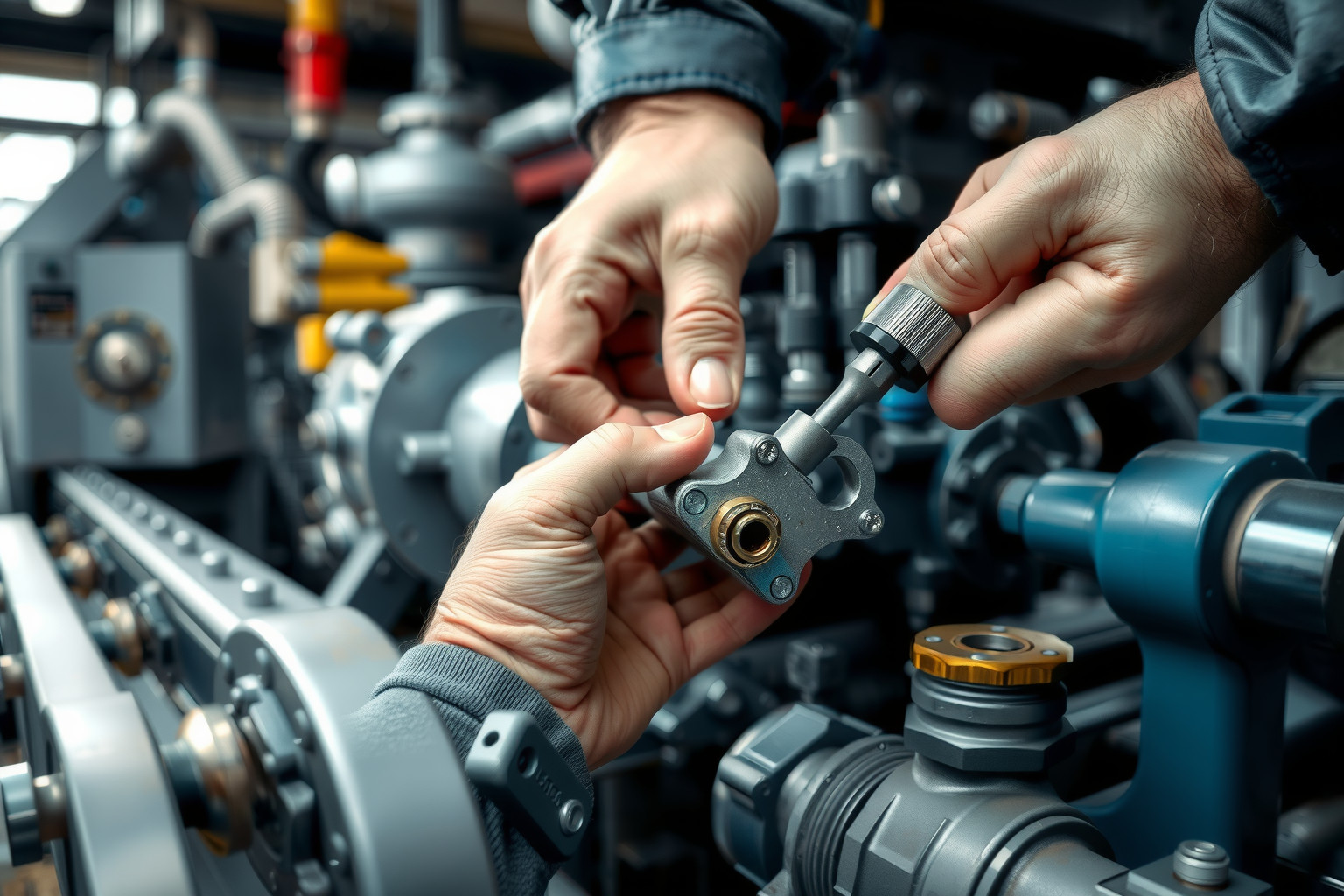

A szolenoid szelepek karbantartása és a gyakori hibák megelőzése

A szolenoid szelepek megbízható működése érdekében elengedhetetlen a rendszeres karbantartás. A legfontosabb a tisztaság megőrzése, mivel a szennyeződések komoly problémákat okozhatnak. Gyakran ellenőrizze a szelepet és a csatlakozókat, hogy nincsenek-e szivárgások vagy korrózió jelei.

A karbantartás során figyeljen a következőkre:

- Rendszeresen tisztítsa meg a szelepet a szennyeződésektől.

- Ellenőrizze a tömítéseket, és szükség esetén cserélje ki őket.

- Győződjön meg arról, hogy a tekercs megfelelően működik, és nincsenek-e rajta sérülések.

A gyakori hibák megelőzése érdekében:

- Használjon megfelelő szűrőket a rendszerben, hogy megakadályozza a szennyeződések bejutását a szelepbe.

- Válasszon a rendszer követelményeinek megfelelő szelepet (nyomás, hőmérséklet, közeg).

- Ügyeljen a helyes beépítésre és a megfelelő elektromos csatlakoztatásra.

A legfontosabb a megelőzés: a rendszeres ellenőrzés és tisztítás jelentősen meghosszabbíthatja a szolenoid szelep élettartamát, és csökkentheti a váratlan meghibásodások kockázatát.

Fontos, hogy a karbantartási munkálatokat mindig szakképzett személy végezze, különösen, ha bonyolultabb javításra van szükség.

A szolenoid szelepek hibaelhárítása: tekercs vizsgálata, tömítések ellenőrzése

A szolenoid szelepek meghibásodása esetén az első lépések egyike a tekercs vizsgálata. Multiméterrel mérjük meg az ellenállását. A szakadás vagy a rövidzárlat egyértelműen hibára utal. A gyári adatokkal való összehasonlítás segít a helyes működés megítélésében. Ezen kívül, a tekercs külső sérüléseit (pl. repedéseket, égésnyomokat) is ellenőrizzük.

A tömítések állapota is kritikus fontosságú. A repedt, elöregedett vagy deformálódott tömítések szivárgást okozhatnak, ami a rendszer hatékonyságának csökkenéséhez vezet.

A szolenoid szelepek hibaelhárításának kulcsa a tekercs és a tömítések alapos, vizuális és műszeres ellenőrzése, mivel ezek a leggyakoribb hibaforrások.

A tömítések cseréje gyakran egyszerűen elvégezhető, és jelentősen meghosszabbíthatja a szelep élettartamát. Fontos, hogy a cserealkatrészek kompatibilisek legyenek a szelep típusával és a közeggel, amivel érintkeznek.

A tekercs cseréje is megoldást jelenthet, de előtte győződjünk meg arról, hogy a szelep többi része (pl. a szelepülék, a dugattyú) nincs-e sérülve.

A szolenoid szelepek élettartamának növelése

A szolenoid szelepek élettartamát jelentősen befolyásolja a közeg tisztasága. A szilárd részecskék kopást okozhatnak a tömítéseken és a szeleptesten, ezért ajánlott szűrőt alkalmazni a szelep elé.

Fontos a helyes feszültségérték biztosítása. A túl magas feszültség túlmelegedést okozhat, míg a túl alacsony feszültség megbízhatatlan működéshez vezethet. Rendszeresen ellenőrizze a feszültséget, és győződjön meg róla, hogy az megfelel a szelep specifikációinak.

A szelep élettartamának növelése érdekében a megfelelő szelep kiválasztása kulcsfontosságú az adott alkalmazáshoz. Figyelembe kell venni a közeg típusát, a nyomást és a hőmérsékletet.

A környezeti tényezők, mint a hőmérséklet és a páratartalom is befolyásolják az élettartamot. Kerülje a szélsőséges hőmérsékleteket és a magas páratartalmat, ha lehetséges.

A szolenoid szelepek biztonsági szempontjai és a szükséges előírások

A szolenoid szelepek használatakor kiemelt figyelmet kell fordítani a biztonságra. A megfelelő szelep kiválasztása elengedhetetlen a rendszer üzemi nyomásának és a közeg hőmérsékletének figyelembevételével.

Fontos, hogy a szelepet a gyártó által előírt paramétereknek megfelelően telepítsük és üzemeltessük. A robbanásveszélyes környezetben történő alkalmazáshoz tanúsított, ATEX szabványnak megfelelő szelepeket kell használni.

A szolenoid szelepek biztonságos működésének alapja a rendszeres karbantartás és ellenőrzés, beleértve a tömítések és az elektromos csatlakozások állapotának vizsgálatát.

A nem megfelelő szelepválasztás vagy telepítés súlyos balesetekhez vezethet. A vonatkozó biztonsági előírások betartása kötelező, melyek gyakran iparági szabványokban és helyi rendeletekben kerülnek rögzítésre.

A szolenoid szelepek jövőbeli fejlesztési irányai: miniaturizálás, energiahatékonyság

A szolenoid szelepek jövője egyértelműen a miniatürizálás és az energiahatékonyság felé mutat. A kisebb méret lehetővé teszi a szelepek integrálását egyre komplexebb és kisebb rendszerekbe, például hordozható orvosi eszközökbe vagy mikrofluidikai alkalmazásokba. Ez a tendencia a gyártási technológiák fejlődésével párhuzamosan halad, lehetővé téve a precízebb és kompaktabb alkatrészek előállítását.

Az energiahatékonyság növelése kulcsfontosságú a fenntartható technológiák szempontjából. A cél a szelepek energiafogyasztásának csökkentése működés közben, ami hosszabb akkumulátor-élettartamot eredményez hordozható eszközökben, és alacsonyabb energia költségeket ipari alkalmazásokban. Ezt új anyagok, optimalizált tekercskonstrukciók és intelligens vezérlési algoritmusok alkalmazásával érik el.

A legfontosabb cél a szolenoid szelepek teljesítményének javítása úgy, hogy közben minimalizáljuk a környezeti terhelést és növeljük a rendszerek hatékonyságát, amelybe be vannak építve.

Emellett a smart szelepek fejlesztése is egyre nagyobb hangsúlyt kap, amelyek képesek önállóan szabályozni működésüket a rendszer igényeihez igazodva, tovább optimalizálva az energiafogyasztást és növelve a megbízhatóságot.