A roppantógyűrűk, más néven rögzítőgyűrűk vagy Seeger-gyűrűk, nélkülözhetetlen alkatrészek számos gépészeti alkalmazásban. Egyszerűségük ellenére kulcsfontosságú szerepet töltenek be tengelyek és furatok alkatrészeinek axiális rögzítésében. Gyakran használják őket csapágyak, fogaskerekek, és egyéb elemek helyzetének biztosítására, megakadályozva azok elmozdulását a tengelyen vagy a furatban.

A roppantógyűrűk előnye, hogy gyorsan és egyszerűen szerelhetők és szétszerelhetők, ami jelentősen csökkenti a karbantartási időt és költségeket. Különböző méretben és anyagból készülnek, hogy megfeleljenek a legkülönbözőbb terhelési és környezeti feltételeknek. Az anyagválasztás során figyelembe veszik a korrózióállóságot, a hőmérsékletet és a mechanikai igénybevételeket.

A roppantógyűrűk alapvető funkciója az, hogy axiális erőt vegyenek fel, megakadályozva az alkatrészek elmozdulását a tengelyen vagy a furatban, ezáltal biztosítva a gépészeti rendszer stabil és megbízható működését.

A roppantógyűrűk alkalmazása rendkívül széleskörű. Találkozhatunk velük autóiparban (például sebességváltókban, futóművekben), háztartási gépekben (mosógépekben, hűtőszekrényekben), ipari gépekben és szerszámgépekben. A tervezés során kulcsfontosságú a megfelelő méretű és típusú roppantógyűrű kiválasztása, figyelembe véve a terhelési viszonyokat és a környezeti hatásokat.

Bár első pillantásra egyszerű alkatrésznek tűnnek, a roppantógyűrűk nélkülözhetetlenek a modern gépészetben. Megbízható rögzítést biztosítanak, hozzájárulva a gépek és berendezések biztonságos és hatékony működéséhez.

A roppantógyűrűk definíciója és alapvető működési elve

A roppantógyűrűk, más néven Seeger-gyűrűk, speciális rögzítőelemek, melyeket tengelyekre vagy furatokba helyezve tengelyirányú elmozdulás ellen biztosítják az alkatrészeket. Lényegében egy megszakított kör alakú rugalmas gyűrűről van szó, melyet egy horonyba helyezve fejti ki rögzítő hatását. Két fő típusa létezik: a külső roppantógyűrű, mely tengelyekre kerül, és a belső roppantógyűrű, mely furatokba illeszkedik.

A működési elvük egyszerű, de hatékony. A gyűrűt egy speciális fogóval összenyomják (külső gyűrű esetében) vagy szétfeszítik (belső gyűrű esetében), hogy a horonyba lehessen helyezni. Amikor a fogó elengedésre kerül, a gyűrű rugalmasan visszanyeri eredeti alakját, és szorosan illeszkedik a horonyba. Ez a szorítóerő akadályozza meg a tengelyirányú elmozdulást.

A roppantógyűrűk alapvető működési elve a gyűrű rugalmasságán és a horonyba való szoros illeszkedésén alapul, mely biztosítja a tengelyirányú rögzítést.

A megfelelő gyűrű kiválasztásakor figyelembe kell venni a tengely vagy furat átmérőjét, a terhelést, valamint a környezeti feltételeket (pl. korrózió). Különböző anyagokból készülhetnek, például szénacélból, rozsdamentes acélból vagy speciális ötvözetekből, a felhasználási területnek megfelelően.

A roppantógyűrűk gyorsan és egyszerűen szerelhetők és szétszerelhetők, ami jelentősen csökkenti a karbantartási időt és költségeket. Fontos azonban a megfelelő szerszám használata a szereléshez, hogy elkerüljük a gyűrű deformálódását vagy sérülését.

A roppantógyűrűk típusai: merev, rugalmas és speciális kialakítások

A roppantógyűrűk, alapvetően a tengelyek vagy furatok axiális rögzítésére szolgálnak. Azonban nem minden roppantógyűrű egyforma. Kialakításuk nagyban befolyásolja a terhelhetőségüket, rugalmasságukat és alkalmazási területüket. Három fő típust különböztetünk meg: a merev, a rugalmas és a speciális kialakítású roppantógyűrűket.

A merev roppantógyűrűk a legegyszerűbb kialakításúak. Általában egyetlen darabból készülnek, és nagy axiális terhelést képesek elviselni. Jellemzőjük a minimális deformáció terhelés alatt. Előnyük a könnyű szerelhetőség és a viszonylag alacsony költség. Hátrányuk viszont a korlátozott rugalmasság, ami miatt kevésbé alkalmasak olyan alkalmazásokhoz, ahol vibráció vagy ütődések lépnek fel.

A rugalmas roppantógyűrűk, ahogy a nevük is mutatja, nagyobb rugalmasságot biztosítanak. Ezek a gyűrűk gyakran több részből állnak, vagy speciális profilúak, ami lehetővé teszi, hogy bizonyos mértékben deformálódjanak terhelés alatt. Ez a rugalmasság előnyt jelenthet vibrációs környezetben, mivel képesek elnyelni a rezgéseket és csökkenteni a feszültséget a rögzített alkatrészeken. Viszont általában kevésbé terhelhetőek, mint a merev változatok.

A roppantógyűrűk típusainak megválasztásakor a legfontosabb szempont a tervezett alkalmazás jellege és a várható terhelések figyelembe vétele. A merev gyűrűk a nagy terhelhetőséget, a rugalmas gyűrűk pedig a vibrációelnyelő képességet helyezik előtérbe.

A speciális kialakítású roppantógyűrűk közé tartoznak például a spirális, a kúpos és a hullámos gyűrűk. Ezek a gyűrűk speciális igények kielégítésére lettek tervezve. A spirális gyűrűk például állítható axiális terhelést biztosítanak, míg a kúpos gyűrűk nagyobb pontosságot tesznek lehetővé a rögzítésben. A hullámos gyűrűk pedig rugalmas alátétként is funkcionálhatnak, elnyelve a tengelyirányú játékot. Ezek a megoldások gyakran drágábbak és bonyolultabbak a hagyományos gyűrűknél, de a speciális alkalmazásokban nélkülözhetetlenek lehetnek.

Például, egy nagy sebességű tengely rögzítéséhez, ahol jelentős vibráció várható, egy rugalmas vagy speciális kialakítású roppantógyűrű lehet a legmegfelelőbb választás. Ezzel szemben egy statikus alkalmazáshoz, ahol a terhelés a fő szempont, egy merev roppantógyűrű elegendő lehet.

Anyagválasztás a roppantógyűrűk gyártásánál: szempontok és példák

A roppantógyűrűk anyagválasztása kritikus fontosságú a megbízható működéshez és a hosszú élettartamhoz. Számos tényezőt kell figyelembe venni, beleértve a terhelést, a környezeti hatásokat, a hőmérsékletet és a korróziós kockázatot. Az alkalmazott anyag minősége közvetlenül befolyásolja a roppantógyűrű szorítóerejét, rugalmasságát és kopásállóságát.

Az egyik leggyakrabban használt anyag a rugóacél, különösen a magas széntartalmú acélok. Ezek az acélok kiváló rugalmasságot és szilárdságot biztosítanak, ami elengedhetetlen a roppantógyűrűk folyamatos terhelés alatti működéséhez. Fontos a megfelelő hőkezelés, hogy a rugóacél elérje a kívánt keménységet és rugalmasságot.

Bizonyos alkalmazásokban, különösen korrozív környezetben, a rozsdamentes acélok használata indokolt. A rozsdamentes acélok ellenállnak a korróziónak, ami növeli a roppantógyűrű élettartamát és megbízhatóságát. Azonban a rozsdamentes acélok általában drágábbak, mint a rugóacélok.

A rézötvözetek, mint például a berilliumbronz, szintén használhatók, különösen ott, ahol jó elektromos vezetőképességre is szükség van. A berilliumbronz kiváló rugalmasságot és korrózióállóságot kínál.

A roppantógyűrű anyagának kiválasztásakor a legfontosabb szempont a specifikus alkalmazási terület követelményeinek való megfelelés. A terhelési viszonyok, a hőmérséklet és a környezeti hatások mind meghatározóak a megfelelő anyag kiválasztásában.

Például, egy hidraulikus rendszerben használt roppantógyűrűnek ellenállónak kell lennie a magas nyomásnak és a hidraulikaolaj korrozív hatásainak. Ebben az esetben egy speciális, magas szilárdságú rozsdamentes acél lehet a legjobb választás. Ezzel szemben, egy általános célú alkalmazáshoz, ahol a korróziós kockázat alacsony, a rugóacél is megfelelő lehet.

A műanyagok is szóba jöhetnek bizonyos, kevésbé igényes alkalmazásokban, ahol a terhelés alacsony és a korrózió nem jelent problémát. A műanyag roppantógyűrűk olcsóbbak és könnyebbek, de nem rendelkeznek olyan jó mechanikai tulajdonságokkal, mint a fémből készültek.

A roppantógyűrűk tervezési szempontjai: terhelés, méretezés, biztonság

A roppantógyűrűk tervezése során a terhelés pontos ismerete elengedhetetlen. Ez magában foglalja a statikus és dinamikus terhelések nagyságát, irányát és eloszlását is. A nem megfelelő terhelésbecslés a gyűrű deformációjához, töréséhez vagy a csatlakozás megbízhatatlanságához vezethet.

A méretezés során figyelembe kell venni a gyűrű anyagának szilárdsági jellemzőit, a várható terheléseket és a kívánt élettartamot. A méretezés célja, hogy a gyűrű a megengedett feszültséghatárokon belül maradjon a működés során. A megfelelő méretezéshez gyakran végeselem-analízist (FEA) alkalmaznak, különösen komplex terhelési viszonyok esetén.

A biztonság kritikus fontosságú a roppantógyűrűk tervezésénél. A biztonsági tényező alkalmazása elengedhetetlen a váratlan terhelések, anyaghibák és gyártási pontatlanságok kompenzálására. A biztonsági tényező nagysága függ a alkalmazás kritikus jellegétől és a kockázatoktól.

A roppantógyűrűk biztonságos működésének alapja a terhelés, a méretezés és a biztonsági tényező együttes, pontos figyelembevétele.

A tervezés során a következő szempontokat is figyelembe kell venni:

- A gyűrű anyaga: A választott anyagnak ellenállónak kell lennie a korrózióval, kopással és a hőmérsékleti hatásokkal szemben.

- A gyártási pontosság: A gyártási pontatlanságok befolyásolhatják a gyűrű terheléselosztását és szilárdságát.

- A szerelési eljárás: A helytelen szerelés károsíthatja a gyűrűt és csökkentheti a csatlakozás megbízhatóságát.

A roppantógyűrűk tervezése komplex feladat, amely alapos mérnöki ismereteket és tapasztalatot igényel. A megfelelő tervezés biztosítja a csatlakozás tartósságát és biztonságos működését.

A roppantógyűrűk gyártási technológiái: forgácsolás, kovácsolás, öntés

A roppantógyűrűk gyártása során többféle technológia jöhet szóba, melyek megválasztása függ a gyűrű méretétől, anyagától, a szükséges pontosságtól és a darabszámtól. A forgácsolás, különösen esztergálás és marás, ideális választás lehet kisebb szériákhoz, prototípusokhoz vagy amikor nagyon szigorú mérettűrésekre van szükség. Ezzel a módszerrel szinte bármilyen anyagból készíthető gyűrű, azonban viszonylag lassú és költséges eljárás, különösen nagyobb darabszámok esetén.

A kovácsolás, különösen melegkovácsolás, alkalmas nagy szilárdságú és szívósságú roppantógyűrűk előállítására. Ez a technológia növeli az anyag szemcseszerkezetének homogenitását, ami javítja a mechanikai tulajdonságokat. Jellemzően nagyobb szériákhoz alkalmazzák, ahol a darabköltség csökkentése a cél, de a pontosság általában alacsonyabb, mint a forgácsolásnál, így gyakran utómunkálatokra van szükség.

Az öntés, leginkább a precíziós öntés, lehetővé teszi bonyolultabb geometriájú roppantógyűrűk gyártását, minimális anyagveszteséggel. Ezt a technológiát gyakran használják olyan anyagok esetén, melyek nehezen forgácsolhatók vagy kovácsolhatók. Az öntött gyűrűk szilárdsága általában alacsonyabb, mint a kovácsolt gyűrűké, ezért főként kevésbé igénybe vett alkalmazásokhoz javasolt.

A gyártási technológia megválasztásakor a legfontosabb szempont a roppantógyűrűvel szemben támasztott követelmények, beleértve a terhelhetőséget, méretpontosságot és a gyártási költséget.

Mindhárom technológia alkalmazása során fontos a megfelelő hőkezelés, mely befolyásolja a végtermék tulajdonságait, mint a keménység és a rugalmasság.

A roppantógyűrűk előnyei és hátrányai más kötőelemekhez képest

A roppantógyűrűk más kötőelemekhez, mint például a csavarokhoz, szegekhez vagy hegesztéshez képest egyszerűbb és gyorsabb szerelést tesznek lehetővé. Nincs szükség menetre, meghúzásra vagy hőkezelésre, ami időt és energiát takarít meg. Ezzel szemben a csavarok, bár erősebb kötést biztosíthatnak, bonyolultabb és időigényesebb a szerelésük.

A roppantógyűrűk rugalmassága egy másik előny. Képesek elnyelni bizonyos mértékű vibrációt és ütést, ami a merev kötőelemeknél nem lehetséges. Ugyanakkor ez a rugalmasság korlátozhatja a terhelhetőségüket, különösen magas húzóerők esetén. A hegesztés például sokkal erősebb kötést eredményez, de kevésbé rugalmas.

A roppantógyűrűk egyik fő hátránya, hogy nem alkalmasak minden alkalmazásra. A terhelés, a hőmérséklet és a kémiai környezet mind befolyásolhatják a teljesítményüket.

A roppantógyűrűk gyakran olcsóbbak, mint más kötőelemek, különösen nagy mennyiségben. Azonban a speciális, magas igénybevételre tervezett roppantógyűrűk ára vetekedhet a csavarokéval vagy a hegesztési költségekkel.

Összefoglalva, a roppantógyűrűk kiváló választás lehetnek bizonyos alkalmazásokban, ahol a gyors szerelés, a rugalmasság és a költséghatékonyság fontos szempont. Ugyanakkor figyelembe kell venni a korlátozásaikat, és mérlegelni kell az alternatív kötőelemek előnyeit és hátrányait is.

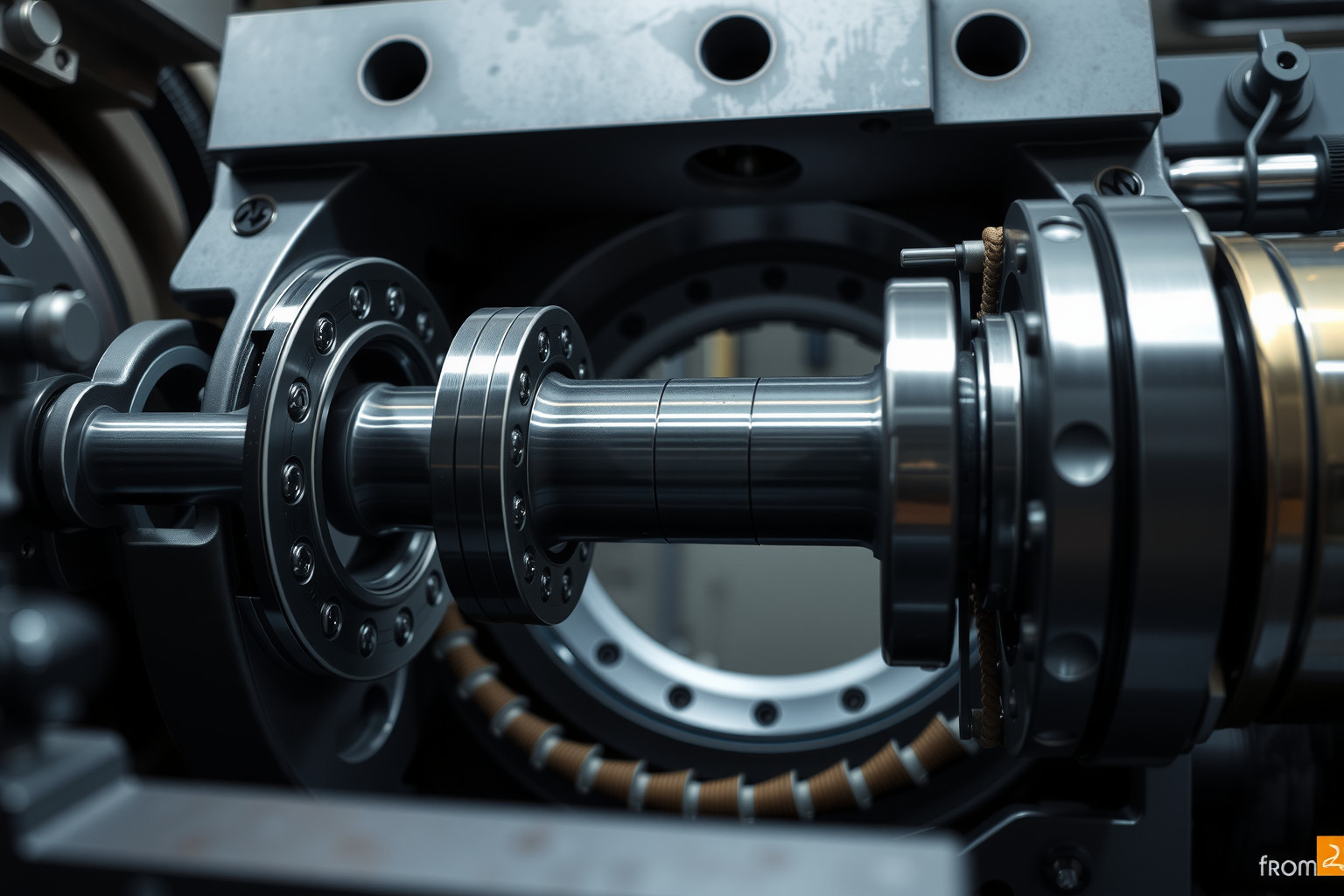

A roppantógyűrűk alkalmazása a gépiparban: tengelyek, csapágyak rögzítése

A roppantógyűrűk a gépiparban széles körben elterjedtek tengelyek és csapágyak rögzítésére. Egyszerűségük, megbízhatóságuk és költséghatékonyságuk miatt kedveltek. A tengelyeken alkalmazva axiális rögzítést biztosítanak, megakadályozva a tengely menti elmozdulást. Ez különösen fontos például hajtóművekben, ahol a fogaskerekek pontos pozícionálása elengedhetetlen.

A csapágyak rögzítésénél a roppantógyűrűk a csapágyházban vagy a tengelyen lévő hornyokba illeszkedve tartják a csapágyat a helyén. Ezzel biztosítják, hogy a csapágy ne mozduljon el működés közben, ami a berendezés meghibásodásához vezethetne. Különböző méretű és teherbírású roppantógyűrűk állnak rendelkezésre, így a tervezők a konkrét alkalmazáshoz leginkább megfelelőt választhatják ki.

A roppantógyűrűk használata a tengelyek és csapágyak rögzítésére lehetővé teszi a gépek egyszerűbb és gyorsabb szerelését és karbantartását, mivel a rögzítéshez nincs szükség bonyolult csavarozásra vagy hegesztésre.

A roppantógyűrűk kiválasztásakor figyelembe kell venni a terhelést, a tengely vagy csapágyház anyagát, a hőmérsékletet és a környezeti hatásokat. A helytelenül megválasztott vagy beszerelt roppantógyűrű meghibásodhat, ami súlyos károkat okozhat a berendezésben.

Például, egy egyszerű motor tengelyének a csapágyát rögzíthetjük egy külső roppantógyűrűvel a csapágyházban, míg a tengely végére egy belső roppantógyűrű kerülhet, hogy a tengelyen lévő alkatrészek ne mozduljanak el. Ez a két roppantógyűrű együtt biztosítja a tengely és a csapágy pontos és stabil pozícióját a motor működése során.

Roppantógyűrűk a járműiparban: felfüggesztés, erőátvitel

A roppantógyűrűk a járműiparban kiemelten fontos szerepet töltenek be, különösen a felfüggesztés és az erőátvitel területén. A felfüggesztésben, például lengéscsillapítókban és futómű alkatrészekben, a roppantógyűrűk biztosítják az alkatrészek rögzítését és a rezgések csillapítását. Ezzel hozzájárulnak a jármű stabilitásához és a vezetési komfort növeléséhez.

Az erőátvitel területén a roppantógyűrűk kritikus szerepet játszanak a tengelyek és csapágyak rögzítésében, a sebességváltókban és a differenciálművekben. Megakadályozzák a tengelyek elmozdulását és biztosítják a megfelelő hézagolást, ami elengedhetetlen a hatékony és megbízható erőátvitelhez.

A roppantógyűrűk alkalmazása a járművek felfüggesztésében és erőátvitelében kulcsfontosságú a biztonságos és hatékony működéshez.

Egyes speciális roppantógyűrű típusok, mint például a spirálgyűrűk, a lengéscsillapítókban a csillapítóerő finomhangolására is használhatók. Ez lehetővé teszi a járműgyártók számára, hogy a futóművet az adott jármű típusához és felhasználási területéhez optimalizálják.

Fontos megjegyezni, hogy a roppantógyűrűk anyagának és méretének pontos megválasztása elengedhetetlen a megfelelő működéshez. A járműiparban használt roppantógyűrűk gyakran hőkezelt acélból készülnek, hogy ellenálljanak a nagy terhelésnek és a korróziónak.

Roppantógyűrűk alkalmazása az űriparban: speciális követelmények és megoldások

Az űriparban a roppantógyűrűk alkalmazása extrém megbízhatóságot követel meg. A vákuum, a szélsőséges hőmérséklet-ingadozások és a sugárzás komoly kihívást jelentenek. A hagyományos roppantógyűrűk anyagai gyakran nem felelnek meg ezeknek a feltételeknek, ezért speciális ötvözeteket, például titánt vagy nikkel-alapú szuperötvözeteket használnak.

A tervezés során figyelembe kell venni a mikrometeoritok okozta eróziót is. A roppantógyűrűk felületének védelmére speciális bevonatokat alkalmaznak, amelyek növelik a kopásállóságot és csökkentik a súrlódást. A tömítések pontossága kritikus, hiszen a szivárgás súlyos következményekkel járhat, például az üzemanyagvesztést vagy a műszerek meghibásodását okozhatja.

A roppantógyűrűk űripari alkalmazásakor a súly minimalizálása elsődleges szempont. Ezért a tervezők olyan könnyű, mégis strapabíró konstrukciókra törekednek, amelyek a legszélsőségesebb körülmények között is garantálják a tökéletes tömítést.

A tesztelési eljárások is szigorúbbak. A roppantógyűrűket hosszú távú teszteknek vetik alá, hogy szimulálják az űrbeli körülményeket és felmérjék a tartósságukat. A roncsolásmentes vizsgálatok (NDT) elengedhetetlenek a rejtett hibák feltárásához, mielőtt a roppantógyűrűk beépítésre kerülnének egy űreszközbe.

A roppantógyűrűk szerepe a hidraulikus és pneumatikus rendszerekben

A hidraulikus és pneumatikus rendszerekben a roppantógyűrűk kulcsfontosságú szerepet töltenek be a csővezetékek szivárgásmentes összekötésében. Működésük azon alapszik, hogy a gyűrű a csavar meghúzásakor deformálódik, és szorosan ráfekszik a csőre, ezáltal biztosítva a tömítést. Ez a mechanizmus különösen fontos a magas nyomású rendszerekben, ahol a szivárgás súlyos problémákat okozhat.

A roppantógyűrűk anyaga jellemzően acél, rozsdamentes acél vagy réz, attól függően, hogy milyen a rendszerben használt közeg és a nyomás. Az alkalmazási területek rendkívül szélesek, a hidraulikus présgépektől kezdve a pneumatikus vezérlőrendszereken át a kenőrendszerekig terjednek.

A roppantógyűrűk biztosítják a hidraulikus és pneumatikus rendszerek megbízható működését azáltal, hogy a csővezetékeket biztonságosan és szivárgásmentesen kötik össze, ezáltal minimalizálva a teljesítményvesztést és a balesetek kockázatát.

Fontos megjegyezni, hogy a megfelelő roppantógyűrű kiválasztása a rendszer specifikációinak megfelelően kritikus fontosságú. Figyelembe kell venni a cső anyagát, a közeg típusát, a nyomást és a hőmérsékletet is. A helytelenül kiválasztott vagy nem megfelelően meghúzott roppantógyűrű szivárgáshoz vezethet, ami a rendszer meghibásodását vagy akár balesetet is okozhat.

Az időszakos ellenőrzés és karbantartás elengedhetetlen a roppantógyűrűk hosszú távú megbízhatóságának biztosításához. Ez magában foglalja a gyűrűk állapotának ellenőrzését, a korrózió vagy sérülés jeleinek felderítését, és a szükséges csere elvégzését.

Roppantógyűrűk az orvosi eszközökben: pontosság és megbízhatóság

Az orvosi eszközök területén a roppantógyűrűk kritikus szerepet töltenek be a precíz és megbízható működés biztosításában. Különösen fontosak olyan eszközökben, ahol a szivárgásmentes tömítés és a pontos illesztés elengedhetetlen.

Gondoljunk például a minimálisan invazív sebészeti eszközökre. Ezeknél az eszközöknél a roppantógyűrűk biztosítják, hogy a folyadékok és gázok ne szivárogjanak ki a műtéti területre, ezzel minimalizálva a fertőzés kockázatát és a beteg számára okozott kellemetlenséget.

A roppantógyűrűk az orvosi eszközökben a pontosság és a megbízhatóság zálogai, nélkülözhetetlenek a biztonságos és hatékony orvosi beavatkozásokhoz.

Egy másik példa az infúziós pumpák, ahol a roppantógyűrűk a pontos adagolás kulcsfontosságú elemei. A gyógyszer pontos adagolása létfontosságú, és a roppantógyűrűk biztosítják, hogy a pumpa a beállított mennyiséget adagolja, anélkül, hogy szivárgás vagy eltérés lépne fel.

A roppantógyűrűk anyaga is kulcsfontosságú. Gyakran biokompatibilis anyagokból készülnek, hogy ne okozzanak reakciót a szervezetben, ha esetleg érintkezésbe kerülnének a szövetekkel vagy testnedvekkel.

A roppantógyűrűk alkalmazása a háztartási gépekben: költséghatékonyság és tartósság

A roppantógyűrűk elterjedtek a háztartási gépekben, mivel egyszerű szerkezetük ellenére biztonságos és tartós kötést biztosítanak. Különösen gyakoriak mosógépekben, mosogatógépekben és hűtőszekrényekben, ahol a csövek és alkatrészek szivárgásmentes összekapcsolása elengedhetetlen.

Költséghatékonyságuk abban rejlik, hogy minimális anyagfelhasználással, gyorsan és egyszerűen szerelhetők, csökkentve a gyártási időt és költségeket. Emellett, a roppantógyűrűk ellenállnak a rezgésnek és a hőmérsékletváltozásoknak, ami növeli a gépek élettartamát.

A roppantógyűrűk alkalmazása a háztartási gépekben jelentősen hozzájárul a termékek megbízhatóságához és hosszú távú működéséhez, miközben alacsonyan tartja a gyártási költségeket.

A különböző méretek és anyagok lehetővé teszik a roppantógyűrűk alkalmazkodását a legkülönbözőbb igényekhez, legyen szó vízellátó rendszerekről vagy hűtőközegek szállításáról. A megfelelő anyagválasztás kulcsfontosságú a korrózió elkerülése és a hosszú élettartam biztosítása érdekében.

Roppantógyűrűk a mezőgazdasági gépekben: robusztusság és terhelhetőség

A mezőgazdasági gépekben a roppantógyűrűk kritikus szerepet töltenek be a nagy terhelésű alkatrészek rögzítésében. Ezek a speciális gyűrűk, melyek a csapágyak, tengelyek és egyéb forgó alkatrészek helyzetének biztosítására szolgálnak, kiemelkedő robusztussággal rendelkeznek. A roppantógyűrűk anyagának és kialakításának köszönhetően ellenállnak a vibrációnak, ütődéseknek és a korróziónak, melyek a mezőgazdasági környezetben gyakoriak.

A roppantógyűrűk a mezőgazdasági gépekben a megbízható működés alapkövei, biztosítva a gépek hosszú élettartamát és a hatékony munkavégzést a nehéz körülmények ellenére is.

Leggyakrabban a traktorok hajtóművében, a kombájnok vágószerkezeteiben és a talajművelő gépek forgó alkatrészeiben találkozhatunk velük. Fontos a megfelelő méretű és típusú roppantógyűrű kiválasztása az adott alkalmazáshoz, figyelembe véve a terhelési viszonyokat és a környezeti hatásokat. A rendszeres ellenőrzés és csere elengedhetetlen a gépek üzembiztonságának fenntartásához.

A roppantógyűrűk szerelése és karbantartása: a helyes eljárások fontossága

A roppantógyűrűk hatékony működése nagymértékben függ a helyes szerelési és karbantartási eljárásoktól. A szakszerűtlen szerelés komoly problémákhoz vezethet, például szivárgáshoz, a csatlakozás meglazulásához, vagy akár a rendszer teljes meghibásodásához. Ezért elengedhetetlen, hogy minden lépést gondosan kövessünk.

A szerelés során ügyeljünk a megfelelő méretű és típusú roppantógyűrű kiválasztására. A nem megfelelő méret túlzott feszültséget okozhat, vagy éppen nem biztosít elegendő tömítést. A csatlakozó felületeknek tisztának és sérülésmentesnek kell lenniük. Használjunk speciális szerszámokat a roppantógyűrűk rögzítéséhez, a túlhúzás elkerülése érdekében.

A karbantartás során rendszeresen ellenőrizzük a roppantógyűrűk állapotát. Keressünk korróziót, repedéseket, vagy egyéb sérüléseket. A csatlakozások szivárgását is figyeljük. Ha bármilyen problémát észlelünk, azonnal cseréljük ki a roppantógyűrűt.

A roppantógyűrűk hosszú élettartamának és megbízható működésének kulcsa a pontos szerelés és a rendszeres, szakszerű karbantartás.

A karbantartási munkálatok során mindig használjunk a gyártó által javasolt alkatrészeket és kenőanyagokat. A nem megfelelő alkatrészek használata károsíthatja a rendszert és veszélyeztetheti a biztonságot.

Gyakori hibák a roppantógyűrűk használata során és azok megelőzése

A roppantógyűrűk használata során számos hiba adódhat, melyek jelentősen befolyásolhatják a rendszer megbízhatóságát. Az egyik leggyakoribb probléma a helytelen méretezés. Ha a gyűrű mérete nem megfelelő a cső vagy csatlakozó átmérőjéhez, az szivárgáshoz vagy a kötés meglazulásához vezethet.

Fontos a megfelelő anyagminőség kiválasztása is. A nem megfelelő anyag korrózióhoz, repedéshez vagy egyéb károsodáshoz vezethet, különösen agresszív környezetben. A túlzott meghúzás is gyakori hiba, ami a gyűrű deformációját vagy a cső sérülését okozhatja.

A tisztátalan felületek szintén problémát okozhatnak. A szennyeződések, mint a por vagy a forgácsok, megakadályozhatják a tökéletes tömítést.

A legfontosabb a gyártó által megadott specifikációk pontos betartása a telepítés során. Ez magában foglalja a megfelelő nyomaték alkalmazását, a tiszta felületeket és a kompatibilis anyagok használatát.

A hibák megelőzése érdekében javasolt:

- A csövek és csatlakozók gondos tisztítása a szerelés előtt.

- A megfelelő szerszámok használata a meghúzáshoz.

- A nyomatékkulcs használata a túlzott meghúzás elkerülése érdekében.

- A rendszeres ellenőrzés a szivárgások vagy sérülések felderítésére.

Ezekkel az óvintézkedésekkel jelentősen csökkenthető a roppantógyűrűkkel kapcsolatos hibák kockázata.

A roppantógyűrűk tesztelése és minőségellenőrzése: szabványok és módszerek

A roppantógyűrűk megbízhatósága és teljesítménye kritikus fontosságú a biztonságos és hatékony működéshez. Ezért a tesztelés és minőségellenőrzés elengedhetetlen. A vizsgálatok célja, hogy megbizonyosodjunk arról, hogy a gyűrűk megfelelnek a tervezési követelményeknek és a vonatkozó szabványoknak.

A leggyakoribb tesztelési módszerek közé tartozik a húzószilárdsági vizsgálat, amely során a gyűrű szakítószilárdságát mérik. Emellett fontos a keménységmérés (pl. Rockwell, Vickers), amely a gyűrű anyagának ellenállását mutatja a deformációval szemben. A fáradási tesztek pedig a ciklikus terhelés alatti viselkedést vizsgálják, ami különösen fontos dinamikus terhelésnek kitett alkalmazásokban.

A méretellenőrzés elengedhetetlen, a belső és külső átmérő, valamint a keresztmetszet pontos mérése kulcsfontosságú. Ezenkívül a felületi érdesség és a repedések vagy egyéb hibák jelenlétét is vizsgálják vizuálisan és roncsolásmentes módszerekkel (pl. ultrahangos vizsgálat, mágneses részecskés vizsgálat).

A roppantógyűrűk minőségellenőrzése során a legfontosabb cél a hibák korai felismerése és a selejtarány minimalizálása, ezzel biztosítva a termék hosszú távú megbízhatóságát.

A szabványok, mint például a DIN, ISO, vagy ASTM, meghatározzák a tesztelési eljárásokat és a minimális követelményeket a különböző alkalmazásokhoz. A gyártók kötelesek betartani ezeket a szabványokat, hogy garantálják a termékeik minőségét és biztonságát.

Új trendek a roppantógyűrűk fejlesztésében: könnyűszerkezetek, intelligens anyagok

A roppantógyűrűk fejlesztésében napjainkban egyértelműen két fő irányvonal figyelhető meg: a könnyűszerkezetek alkalmazása és az intelligens anyagok integrálása. A hagyományos acél alapanyagok helyett egyre gyakrabban találkozunk alumíniumötvözetekkel, titánnal, sőt, akár kompozit anyagokkal is. Ezáltal jelentősen csökkenthető a roppantógyűrű tömege, ami különösen fontos a repülőgépiparban és az autóiparban, ahol a súlycsökkentés közvetlenül befolyásolja az üzemanyag-fogyasztást és a teljesítményt.

Az intelligens anyagok beépítése a roppantógyűrűkbe forradalmi változásokat hozhat. Képzeljünk el egy olyan roppantógyűrűt, amely képes önmagát beállítani a hőmérséklet vagy a terhelés változásának megfelelően! Ezt a formamemóriás ötvözetek (pl. nitinol) alkalmazásával érhetjük el. Ezek az anyagok képesek előre meghatározott hőmérsékleten visszanyerni eredeti alakjukat, így automatikusan kompenzálhatják a lazulásokat vagy a terhelésből adódó deformációkat.

A könnyűszerkezetek és az intelligens anyagok kombinációja lehetővé teszi a roppantógyűrűk funkcionalitásának és megbízhatóságának jelentős növelését, miközben csökkenti a tömegüket és a karbantartási igényeiket.

Az intelligens anyagok másik alkalmazási területe a beépített szenzorok használata. Egy szenzorokkal felszerelt roppantógyűrű képes valós időben mérni a terhelést, a hőmérsékletet és a rezgéseket. Ezek az adatok felhasználhatók a rendszer állapotának monitorozására, a meghibásodások előrejelzésére és a karbantartási ciklusok optimalizálására. Ez különösen fontos a kritikus alkalmazásokban, például a hidak szerkezetében vagy a nagy teljesítményű gépekben.

A roppantógyűrűk jövője: innovációk és potenciális alkalmazási területek

A roppantógyűrűk jövője izgalmas innovációkat tartogat. Az anyagtechnológiai fejlesztések lehetővé teszik még tartósabb és könnyebb gyűrűk gyártását, például titánötvözetek vagy kompozit anyagok felhasználásával. Ezáltal a roppantógyűrűk alkalmazási területei tovább bővülhetnek.

A miniatürizálás terén is jelentős előrelépések várhatók. Kisebb méretű, de ugyanolyan hatékony roppantógyűrűk alkalmazása lehetővé válhat a mikromechanikai eszközökben és az orvosi technológiában. Például, implantátumokban vagy precíziós műszerekben.

A legfontosabb jövőbeli irányvonal a roppantógyűrűk integrálása intelligens rendszerekbe. Szenzorokkal ellátott gyűrűk valós idejű adatokat szolgáltathatnak a kötés állapotáról, ami kulcsfontosságú lehet a biztonságkritikus alkalmazásokban, mint például a repülőgépiparban vagy a hídépítésben.

Energiatermelés területén is potenciál rejlik a roppantógyűrűkben. Különleges kialakítású gyűrűk felhasználásával a mozgási energiát alakíthatjuk elektromos energiává, ami önellátó rendszerek alapját képezheti.

A kutatás-fejlesztés fókuszában a roppantógyűrűk automatizált szerelési technológiájának tökéletesítése is áll, ami csökkenti a gyártási költségeket és növeli a termelékenységet.