A háromfázisú aszinkron motorok az ipar legelterjedtebb villamos motorjai közé tartoznak. Széleskörű alkalmazásuk megbízhatóságuknak, egyszerű felépítésüknek és viszonylag alacsony költségüknek köszönhető.

Gyakorlatilag minden ipari területen megtalálhatóak, a legegyszerűbb szivattyúktól kezdve a komplex gyártósorokig. A szivattyúk, ventilátorok, kompresszorok és szállítószalagok hajtása mind tipikus alkalmazási területük. Az élelmiszeriparban, a vegyiparban, a bányászatban és a gépiparban is nélkülözhetetlenek.

A háromfázisú aszinkron motorok a modern ipari termelés gerincét képezik, biztosítva a gépek és berendezések megbízható és hatékony működését.

Nagy teljesítményű alkalmazásokban, mint például a hengergépek és daruk hajtásában is előszeretettel alkalmazzák őket. Az energiahatékonyság növekedésével egyre nagyobb hangsúlyt kapnak az inverteres vezérléssel ellátott aszinkron motorok, melyek lehetővé teszik a fordulatszám szabályozását, így optimalizálva a fogyasztást és a gépek teljesítményét.

Röviden összefoglalva, a háromfázisú aszinkron motorok az ipari automatizálás és termelés alapkövei, melyek nélkül a modern ipari folyamatok elképzelhetetlenek lennének.

A háromfázisú aszinkron motorok alapelvei: forgórész, állórész, mágneses tér

A háromfázisú aszinkron motor működésének megértéséhez elengedhetetlen a forgórész, állórész és a mágneses tér szerepének ismerete. Az állórész tekercseibe vezetett háromfázisú áram egy forgó mágneses teret hoz létre. Ennek a forgó mágneses térnek a sebessége, az úgynevezett szinkronsebesség, a hálózati frekvenciától és a motor pólusszámától függ.

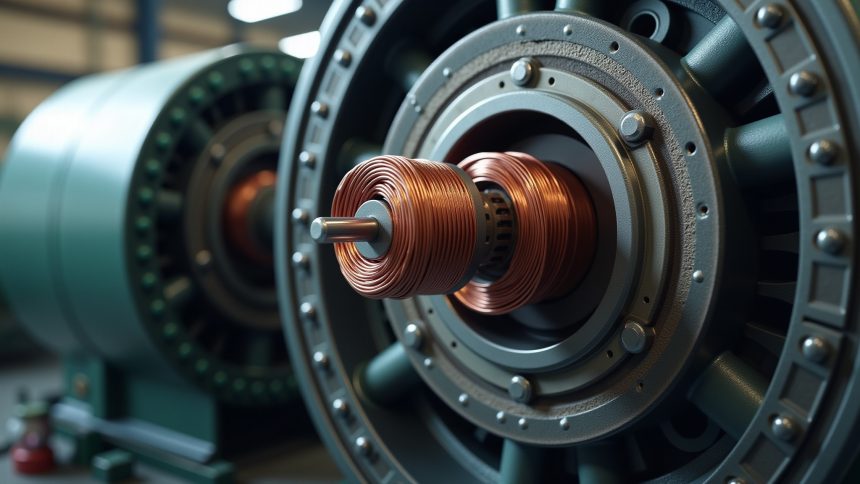

A forgórész, amely lehet kalickás forgórész (rövidrezárt) vagy tekercselt forgórész, a forgó mágneses tér hatására feszültséget indukál. Mivel a forgórész áramköre zárt, áram folyik benne, ami saját mágneses teret hoz létre. Ez a forgórész által létrehozott mágneses tér kölcsönhatásba lép az állórész forgó mágneses terével, és forgatónyomatékot eredményez.

A forgórész sosem éri el a szinkronsebességet, hanem mindig kicsit lassabban forog. Ez a sebességkülönbség, a szlip, elengedhetetlen a motor működéséhez, mert csak így tud feszültség indukálódni a forgórészben.

A kalickás forgórész egyszerű és robusztus felépítésű, ezért a legtöbb alkalmazásban ezt használják. A tekercselt forgórész lehetővé teszi a külső ellenállások beiktatását a forgórész áramkörébe, ami a motor indításakor hasznos lehet a túlzott áramfelvétel csökkentésére és a nyomaték növelésére. A mágneses tér erőssége és eloszlása kulcsfontosságú a motor hatékonysága és teljesítménye szempontjából. A korszerű motortervezési módszerek célja a mágneses tér optimalizálása a veszteségek minimalizálása és a nyomaték maximalizálása érdekében.

A forgó mágneses mező létrehozása és működése

A háromfázisú aszinkron motorok működésének alapja a forgó mágneses mező. Enélkül a motor nem lenne képes forgómozgást végezni. A forgó mágneses mező a motor állórészében (stator) elhelyezett három tekercs segítségével jön létre. Ezek a tekercsek egymáshoz képest 120 fokkal vannak eltolva, és mindegyikre egy-egy fázis kerül a háromfázisú hálózatból.

Amikor a háromfázisú váltakozó áram átfolyik a tekercseken, mindegyik tekercs létrehoz egy mágneses mezőt. Ezek a mezők időben eltolva változnak, mivel a három fázis árama egymáshoz képest 120 fokkal fáziseltolással rendelkezik. A három mágneses mező vektoriális összege egy eredő mágneses mezőt eredményez, amely állandó nagyságú és állandó sebességgel forog az állórészben.

A forgó mágneses mező sebességét a hálózati frekvencia (f) és a pólusszám (p) határozza meg. A szinkron fordulatszám (ns) a következő képlettel számítható ki: ns = 60f/p. Minél több póluspár van a motorban, annál lassabban forog a mágneses mező.

A forgó mágneses mező az, ami indukálja a feszültséget és az áramot a forgórészben (rotor), és ezáltal létrehozza a forgatónyomatékot, ami a motor tengelyét megforgatja.

A rotor áramai kölcsönhatásba lépnek az állórész forgó mágneses mezőjével. Ez a kölcsönhatás egy Lorentz-erőt hoz létre a rotor vezetőiben, ami a rotort a forgó mágneses mező irányába forgatja. A rotor fordulatszáma mindig kisebb, mint a szinkron fordulatszám, innen ered az „aszinkron” elnevezés. A különbség a kettő között a szlip, ami elengedhetetlen a motor működéséhez, mivel áramot csak akkor tud indukálni a forgórészben, ha az „látja” a forgó mágneses mezőt mozogni hozzá képest.

A csúszás fogalma és szerepe az aszinkron motorok működésében

A csúszás az aszinkron motorok működésének elengedhetetlen része. Lényegében a forgórész fordulatszáma (n) és a szinkron fordulatszám (ns) közötti különbséget fejezi ki, általában százalékban. A szinkron fordulatszámot a hálózati frekvencia és a motor pólusszáma határozza meg.

Ha a forgórész pontosan szinkronban forogna a forgó mágneses térrel, nem lenne relatív mozgás a kettő között. Ebben az esetben nem indukálódna feszültség és áram a forgórész tekercseiben, és a motor nem tudna nyomatékot kifejteni. Ezért a csúszás szükséges a motor működéséhez.

Minél nagyobb a motor terhelése, annál nagyobb a csúszás, mivel nagyobb nyomatékra van szükség a terhelés legyőzéséhez. Ez a megnövekedett csúszás nagyobb indukált feszültséget és áramot eredményez a forgórészben, ami nagyobb nyomatékot generál.

A csúszás értéke tipikusan alacsony, néhány százalék a névleges terhelésnél. Például, egy motor névleges fordulatszáma lehet 1450 fordulat/perc, míg a szinkron fordulatszám 1500 fordulat/perc, ami kb. 3.3%-os csúszást jelent.

A csúszás befolyásolja a motor hatásfokát is. Nagyobb csúszás nagyobb veszteségeket jelent a forgórész tekercseiben (PCu2), ami csökkenti a hatásfokot. Ezért a motorok tervezése során törekednek az optimális csúszásérték elérésére a jó hatásfok és a megfelelő nyomatéktartomány biztosítása érdekében.

A nyomaték-fordulatszám karakterisztika elemzése és befolyásoló tényezői

A háromfázisú aszinkron motorok nyomaték-fordulatszám karakterisztikája alapvetően meghatározza a motor viselkedését különböző terhelési körülmények között. Ezen karakterisztika elemzése kulcsfontosságú a megfelelő motor kiválasztásához egy adott alkalmazáshoz.

A karakterisztika alakja egy görbe, mely a motor által leadott nyomatéket (függőleges tengely) a motor fordulatszámának (vízszintes tengely) függvényében ábrázolja. Tipikusan három fő tartományt különböztetünk meg: a indítási nyomaték tartományát (amikor a motor áll), a maximális nyomaték (vagy áthúzási nyomaték) tartományát, és a névleges nyomaték tartományát, ahol a motor a legtöbb idejét tölti.

Számos tényező befolyásolja a nyomaték-fordulatszám karakterisztikát. Ezek közül a legfontosabbak:

- A motor tápfeszültsége: A feszültség csökkenése jelentősen csökkenti a leadható nyomatékot (a nyomaték a feszültség négyzetével arányos!).

- A motor frekvenciája: A frekvencia befolyásolja a szinkron fordulatszámot, és ezáltal a teljes karakterisztikát.

- A motor tekercselése: A tekercselés kialakítása (pl. csillag vagy delta kapcsolás) befolyásolja a motor nyomaték- és áramviszonyait.

- A forgórész ellenállása: A forgórész ellenállásának növelése javítja az indítási nyomatékot, de rontja a hatásfokot.

A motor nyomaték-fordulatszám karakterisztikája alapvetően meghatározza, hogy a motor milyen terhelési körülmények között képes hatékonyan és megbízhatóan működni.

A karakterisztika módosítására számos módszer létezik, például frekvenciaváltó alkalmazása, mely lehetővé teszi a motor fordulatszámának és nyomatékának pontos szabályozását, és ezáltal a motor alkalmazkodását a változó terhelési igényekhez. Az elektronikus fordulatszám szabályozók használata ma már elterjedt megoldás az ipari alkalmazásokban.

A háromfázisú aszinkron motorok típusai: kalickás és tekercselt forgórészű motorok

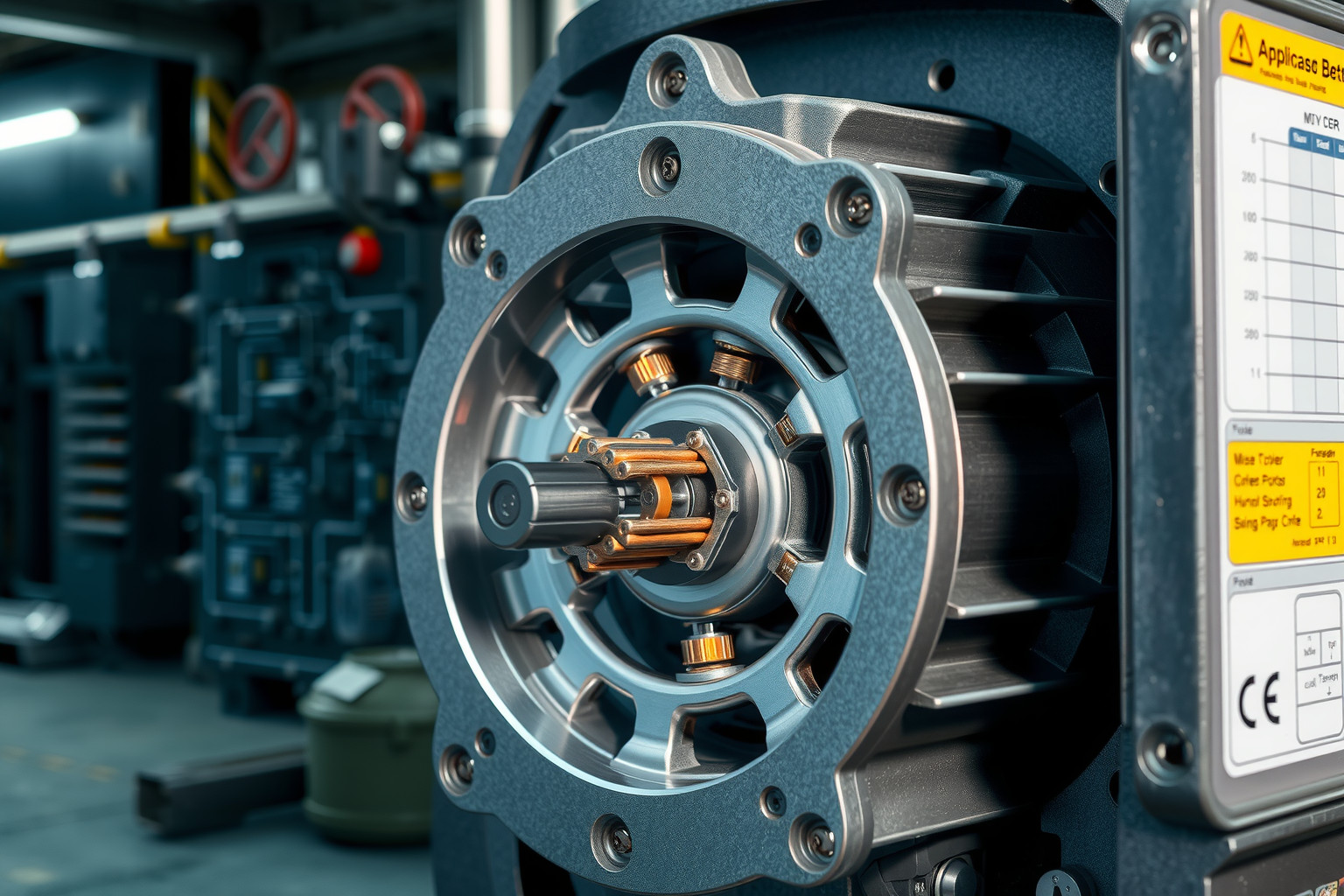

A háromfázisú aszinkron motorok két fő típusa a kalickás forgórészű és a tekercselt forgórészű motor. Mindkettő az indukciós elven alapul, de a forgórész kialakítása jelentősen befolyásolja a motor jellemzőit és alkalmazási területeit.

A kalickás forgórészű motor a legelterjedtebb típus. Egyszerű, robusztus felépítésű, ami megbízhatóvá és költséghatékonnyá teszi. A forgórész zárt alumínium vagy réz rudakból áll, amelyek a forgórész vasmagjában helyezkednek el, és a végeiken rövidrezáró gyűrűkkel vannak összekötve. Ez a kialakítás karbantartásmentességet és hosszú élettartamot biztosít. Széles körben használják szivattyúkhoz, ventilátorokhoz, kompresszorokhoz és egyéb általános célú alkalmazásokhoz.

Ezzel szemben a tekercselt forgórészű motor forgórésze szigetelt tekercsekből áll, amelyek külső áramkörhöz csatlakoztathatók csúszógyűrűk és kefék segítségével. Ez lehetővé teszi a forgórész áramának szabályozását, ami befolyásolja a motor nyomatékát és sebességét.

A tekercselt forgórészű motorok fő előnye a nagy indítónyomaték és a szabályozható sebesség, viszont hátrányuk a bonyolultabb felépítés, a magasabb költség és a rendszeres karbantartást igénylő csúszógyűrűk és kefék.

A tekercselt forgórészű motorokat olyan alkalmazásokban használják, ahol nagy indítónyomatékra vagy sebességszabályozásra van szükség, például daruknál, felvonóknál, hengerművekben és egyéb nehézipari berendezésekben.

A kalickás forgórészű motorok előnyei és hátrányai

A kalickás forgórészű motorok elterjedtségüket számos előnyüknek köszönhetik. Ezek közé tartozik az egyszerű felépítés, ami robosztus kialakítást és hosszú élettartamot eredményez. Nincs szükség bonyolult szénkefékre vagy kommutátorra, ami jelentősen csökkenti a karbantartási igényt és a meghibásodás lehetőségét. Emellett költséghatékonyak, mind a gyártás, mind az üzemeltetés szempontjából.

Ugyanakkor a kalickás motoroknak vannak hátrányai is. A nyomaték-fordulatszám jelleggörbéjük kevésbé rugalmas, mint más motor típusoké. Indulási nyomatékuk gyakran alacsony, ami problémát jelenthet nagy terhelésű alkalmazásokban. A fordulatszám szabályozása bonyolultabb és kevésbé hatékony, mint például a tekercselt forgórészű motorok esetében. A hatásfokuk is általában alacsonyabb, különösen részterhelésen.

A kalickás forgórészű motorok legnagyobb előnye az egyszerűség és megbízhatóság, ami széles körű felhasználásukat teszi lehetővé, de a fordulatszám szabályozás és a nagy indulási nyomaték iránti igény korlátozhatja alkalmazásukat.

Ezek a tulajdonságok meghatározzák, hogy hol alkalmazzák leggyakrabban ezeket a motorokat. Ideálisak olyan alkalmazásokhoz, ahol állandó fordulatszámon kell dolgozni, és nincs szükség gyakori indításra vagy nagy indulási nyomatékra. Tipikus példák a szivattyúk, ventilátorok, kompresszorok és szállítószalagok.

A tekercselt forgórészű motorok előnyei és hátrányai, alkalmazási területei

A tekercselt forgórészű aszinkron motorok, a kalickás forgórészű motorokkal szemben, külső ellenállások beiktatását teszik lehetővé a forgórész áramkörébe. Ez alapvetően befolyásolja a motor indítási és üzemi tulajdonságait.

Előnyei közé tartozik a nagy indítónyomaték, a kisebb indítóáram, és a fokozatmentes fordulatszám-szabályozás lehetősége (bár ez energiahatékonysági szempontból nem mindig ideális). A beiktatott ellenállások csökkentik az indítóáramot, ami kíméli a hálózatot és a motort magát, különösen nagyteljesítményű alkalmazásoknál.

Hátrányai viszont a bonyolultabb szerkezet (csúszógyűrűk és kefék jelenléte), a magasabb karbantartási igény (a kefék kopása miatt), és a kisebb hatásfok (az ellenállásokon disszipált energia miatt). Továbbá, a fordulatszám-szabályozás ezzel a módszerrel nem túl pontos, és a terhelés változásával a fordulatszám is változik.

A tekercselt forgórészű motorok fő alkalmazási területei a nagy indítónyomatékot igénylő, nehéz indítású berendezések, mint például daruk, felvonók, szállítószalagok, kompresszorok, és malmok.

Bár a frekvenciaváltók elterjedésével a tekercselt forgórészű motorok szerepe csökkent, még mindig alkalmazzák őket ott, ahol a költséghatékonyság és a robusztusság fontosabb szempont, mint a precíz fordulatszám-szabályozás és a magas hatásfok.

Fontos megjegyezni, hogy a beiktatott ellenállásokkal történő fordulatszám-szabályozás csak a névleges fordulatszám alatt lehetséges.

A motorok indítási módszerei: közvetlen, csillag-delta, lágyindító

A háromfázisú aszinkron motorok indítási módszerei kritikus fontosságúak a motor élettartama és a hálózat stabilitása szempontjából. A közvetlen indítás a legegyszerűbb megoldás, ahol a motort közvetlenül a hálózatra kapcsoljuk. Ez azonban nagy indítóáramot eredményez, ami hálózati feszültségesést okozhat, és mechanikai terhelést jelent a motor számára. Ezért csak kisebb teljesítményű motoroknál alkalmazzák, ahol a hálózat képes elviselni az indítóáramot.

A csillag-delta indítás egy elterjedt módszer az indítóáram csökkentésére. A motor tekercseit először csillagkapcsolásban kötjük be, ami csökkenti a tekercsekre jutó feszültséget, és ezzel az indítóáramot is. Miután a motor felgyorsult, átkapcsolunk delta kapcsolásra, ami a névleges üzemi feszültséget biztosítja. Ez a módszer hatékony, de csak olyan motoroknál alkalmazható, amelyek tekercsei delta kapcsolásban üzemelnek.

A lágyindítók a legkorszerűbb megoldást jelentik az indítási problémákra. Ezek az eszközök fokozatosan növelik a motorra jutó feszültséget, így szabályozva az indítóáramot és a nyomatékot. Ezáltal elkerülhető a hálózati feszültségesés, csökken a mechanikai terhelés, és optimalizálható az indítási folyamat.

A lágyindítók előnye, hogy széles tartományban állíthatóak, így a motor indítási karakterisztikája pontosan illeszthető az alkalmazás igényeihez. Alkalmazásuk különösen előnyös olyan esetekben, ahol gyakori indításra van szükség, vagy ahol a motor hajtása érzékeny a hirtelen nyomatékváltozásokra. Mindezek miatt a lágyindítók egyre népszerűbbek az ipari alkalmazásokban.

A frekvenciaváltós vezérlés alapjai és előnyei

A frekvenciaváltós vezérlés alapja a háromfázisú váltakozó áram frekvenciájának és feszültségének szabályozása. Ezáltal a motor szinkron fordulatszáma – és közvetve a tényleges fordulatszáma is – széles tartományban, fokozatmentesen állítható. A frekvenciaváltó egyenirányítja a bejövő váltakozó áramot, majd egy inverter segítségével ismét váltakozó áramot állít elő, de már az igényeknek megfelelő frekvencián és feszültségen.

A frekvenciaváltós vezérlés legfontosabb előnye a rugalmas fordulatszám-szabályozás. Ez lehetővé teszi a motor optimalizálását az adott feladathoz, ami jelentős energia-megtakarítást eredményezhet. Például egy szivattyú vagy ventilátor teljesítménye jelentősen csökkenthető a fordulatszám csökkentésével, ahelyett, hogy fojtószelepekkel szabályoznánk az áramlást. Ezzel elkerülhetőek a felesleges veszteségek.

További előnyök közé tartozik a finomindítás és -leállítás, ami csökkenti a mechanikai terhelést a motoron és a hajtott berendezésen, ezáltal meghosszabbítva azok élettartamát. A frekvenciaváltó emellett védelmi funkciókat is ellát, például túláram, túlfeszültség és alacsony feszültség ellen, ezzel biztosítva a motor biztonságos működését.

A frekvenciaváltós vezérlés lehetővé teszi a motor fordulatszámának pontos szabályozását a terhelés függvényében, ami optimalizálja a rendszer hatékonyságát és csökkenti az energiafogyasztást.

A frekvenciaváltók alkalmazása egyre elterjedtebb az iparban, különösen olyan területeken, ahol a pontos fordulatszám-szabályozás elengedhetetlen, vagy ahol jelentős energia-megtakarítás érhető el. Gondoljunk csak a szivattyúkra, ventilátorokra, szállítószalagokra és darukra. A modern frekvenciaváltók már kommunikációs interfészekkel is rendelkeznek, így könnyen integrálhatók a meglévő automatizálási rendszerekbe.

A motorok teljesítményének és hatásfokának meghatározása

A háromfázisú aszinkron motorok teljesítményének és hatásfokának meghatározása kulcsfontosságú a megfelelő motor kiválasztásához és az energiahatékony működés biztosításához. A motor névleges teljesítménye (kW-ban vagy LE-ben megadva) azt a mechanikai teljesítményt jelöli, amit a motor tartósan képes leadni a névleges feszültségen és frekvencián. Ez az érték megtalálható a motor adattábláján.

A hatásfok (η) a leadott mechanikai teljesítmény és a felvett elektromos teljesítmény hányadosa. Minél magasabb a hatásfok, annál kevesebb energia vész el hővé. A motor hatásfoka függ a terheléstől, a névleges terhelés közelében a legmagasabb. A hatásfok meghatározásához mérni kell a motor által felvett elektromos teljesítményt (Pbe) és a leadott mechanikai teljesítményt (Pki), majd a következő képletet kell alkalmazni: η = (Pki / Pbe) * 100%.

A teljesítményt és hatásfokot befolyásolja a motor mérete, kialakítása, és a felhasznált anyagok minősége. A modern motorok tervezése során nagy hangsúlyt fektetnek a veszteségek minimalizálására, így a magasabb hatásfok elérésére.

A motor hatásfoka alapvetően meghatározza az energiafogyasztást és a működési költségeket, ezért a magas hatásfokú motorok használata hosszú távon gazdaságosabb.

A teljesítménytényező (cos φ) szintén fontos paraméter. Azt mutatja meg, hogy a felvett teljesítmény mekkora része hasznos teljesítmény, és mekkora a meddő teljesítmény. A jó teljesítménytényező csökkenti a hálózat terhelését és javítja az energiahatékonyságot.

A háromfázisú aszinkron motorok alkalmazása a szivattyúkban és ventilátorokban

A háromfázisú aszinkron motorok rendkívül elterjedtek a szivattyúk és ventilátorok hajtásában. Ennek oka a robosztus felépítésük, megbízhatóságuk és viszonylag alacsony költségük. A szivattyúk esetében a motorok a folyadék szállítását végző járókereket forgatják, míg a ventilátoroknál a levegő vagy más gázok mozgatásáért felelnek.

A szivattyúk alkalmazási területe igen széles. Találkozhatunk velük a vízszolgáltatásban, ahol a vizet a forrásból a felhasználókhoz juttatják. Használják őket a szennyvízkezelésben, az ipari folyamatokban, a mezőgazdaságban öntözésre, valamint fűtési és hűtési rendszerekben is. A ventilátorok pedig a légkondicionálásban, a szellőztetésben, a hűtőtornyokban és az ipari folyamatok során keletkező gázok elszívásában játszanak kulcsszerepet.

A háromfázisú aszinkron motorok népszerűségének egyik fő oka a szivattyúk és ventilátorok hajtásában a fordulatszám szabályozhatóságuk, ami lehetővé teszi a rendszer teljesítményének az aktuális igényekhez való igazítását.

A fordulatszám szabályozása frekvenciaváltókkal történik. Ez különösen fontos azokban az alkalmazásokban, ahol a terhelés változik. Például egy vízszolgáltató rendszerben a vízfogyasztás napszaktól függően változik. A frekvenciaváltóval ellátott szivattyúmotor képes a vízszállítást a fogyasztásnak megfelelően optimalizálni, ezzel energiát megtakarítva és a rendszer hatékonyságát növelve.

A ventilátorok esetében is hasonló a helyzet. Egy épület szellőztető rendszerében a levegő minőségének és a hőmérsékletnek a szabályozása a ventilátorok fordulatszámának változtatásával érhető el. Ezáltal a komfortérzet javítható és az energiafogyasztás csökkenthető.

A motorok használata a kompresszorokban és szállítószalagokban

A háromfázisú aszinkron motorok elterjedtek a kompresszorokban és szállítószalagokban, köszönhetően robusztus felépítésüknek és megbízhatóságuknak. A kompresszoroknál, legyen szó dugattyús, csavar-, vagy centrifugál kompresszorról, a motor feladata a sűrítési folyamathoz szükséges mechanikai energia biztosítása. A motor méretét és teljesítményét a kompresszor által igényelt nyomás és térfogatáram határozza meg.

A szállítószalagoknál a motorok a szalag mozgatásáért felelősek, ami lehetővé teszi a különböző anyagok – ömlesztett anyagok, darabáruk – hatékony szállítását. A szalag sebessége és a szállított teher súlya befolyásolja a szükséges motor teljesítményét. Gyakran használnak frekvenciaváltókat a motorok fordulatszámának szabályozására, ezáltal optimalizálva a szállítási sebességet és csökkentve az energiafogyasztást.

A háromfázisú aszinkron motorok a megbízhatóságuk és a fordulatszám-szabályozás lehetősége miatt ideális meghajtást biztosítanak mind kompresszorok, mind szállítószalagok számára, garantálva a folyamatos és hatékony működést.

A motor kiválasztásakor figyelembe kell venni a környezeti tényezőket is, például a hőmérsékletet és a páratartalmat, valamint a terhelés jellegét (folyamatos vagy szakaszos). A megfelelő karbantartás, beleértve a csapágyak kenését és a tekercsek szigetelésének ellenőrzését, elengedhetetlen a motor hosszú élettartamához.

A háromfázisú aszinkron motorok a darukban és emelőkben

A háromfázisú aszinkron motorok széles körben elterjedtek a darukban és emelőkben, köszönhetően robosztus felépítésüknek, megbízhatóságuknak és viszonylag egyszerű vezérlésüknek. Ezek a motorok kritikus szerepet játszanak a teheremelés, a vízszintes mozgatás és a pozicionálás pontos végrehajtásában.

A darukban gyakran alkalmaznak frekvenciaváltóval vezérelt aszinkron motorokat, melyek lehetővé teszik a finom sebességszabályozást és a lágyindítást. Ez különösen fontos a nehéz terhek mozgatásakor, hogy elkerüljük a hirtelen rántásokat és a terhelés ingadozását. A frekvenciaváltóval történő vezérlés a motor hatásfokát is javítja, csökkentve az energiafogyasztást.

Az emelőkben a fékezett motorok használata elengedhetetlen a biztonság szempontjából. Ezek a motorok beépített fékrendszerrel rendelkeznek, amely automatikusan aktiválódik, amikor a motor áramtalanítva van, megakadályozva a teher lezuhanását. A motorok általában magas indítónyomatékkal rendelkeznek, ami elengedhetetlen a nehéz terhek elindításához.

A daruk és emelők esetében a háromfázisú aszinkron motorok megbízhatósága és precíz vezérelhetősége kulcsfontosságú a biztonságos és hatékony működés szempontjából.

A motorok karbantartása is kiemelten fontos. Rendszeres ellenőrzés szükséges a csapágyak, a tekercsek és a fékrendszer állapotának felmérésére, megelőzve a meghibásodásokat és a baleseteket.

A motorok szerepe a megmunkáló gépekben

A megmunkáló gépekben a háromfázisú aszinkron motorok kulcsszerepet töltenek be a mozgások biztosításában. Ezek a motorok felelősek a forgácsoló szerszámok (pl. fúrók, marók) meghajtásáért, valamint a munkadarab pozícionálásáért és mozgatásáért. A robusztus felépítésük és megbízhatóságuk miatt ideálisak a nehéz ipari körülményekhez.

Különböző méretű és teljesítményű aszinkron motorokat alkalmaznak a megmunkáló gépekben, attól függően, hogy milyen feladatot kell ellátniuk. Például, egy CNC eszterga főorsóját egy nagy teljesítményű motor hajtja, míg a szánok mozgatásához kisebb, precízebb motorok szükségesek. Az inverteres vezérlés lehetővé teszi a motorok fordulatszámának pontos szabályozását, ami elengedhetetlen a különböző anyagok optimális megmunkálásához.

A háromfázisú aszinkron motorok a megmunkáló gépek lelkei, amelyek nélkül a modern, automatizált gyártás elképzelhetetlen lenne.

A megmunkáló gépekben használt aszinkron motorok gyakran rendelkeznek beépített hűtőrendszerrel, hogy a nagy terhelés melletti folyamatos működést biztosítsák. Emellett a motorokat védeni kell a forgácsolás során keletkező szennyeződésektől, ezért gyakran zárt házba építik őket.

A karbantartásuk viszonylag egyszerű, de rendszeres ellenőrzést igényelnek a megbízható működés fenntartása érdekében. A csapágyak, a tekercsek szigetelése és a hűtőrendszer állapotát rendszeresen vizsgálni kell.

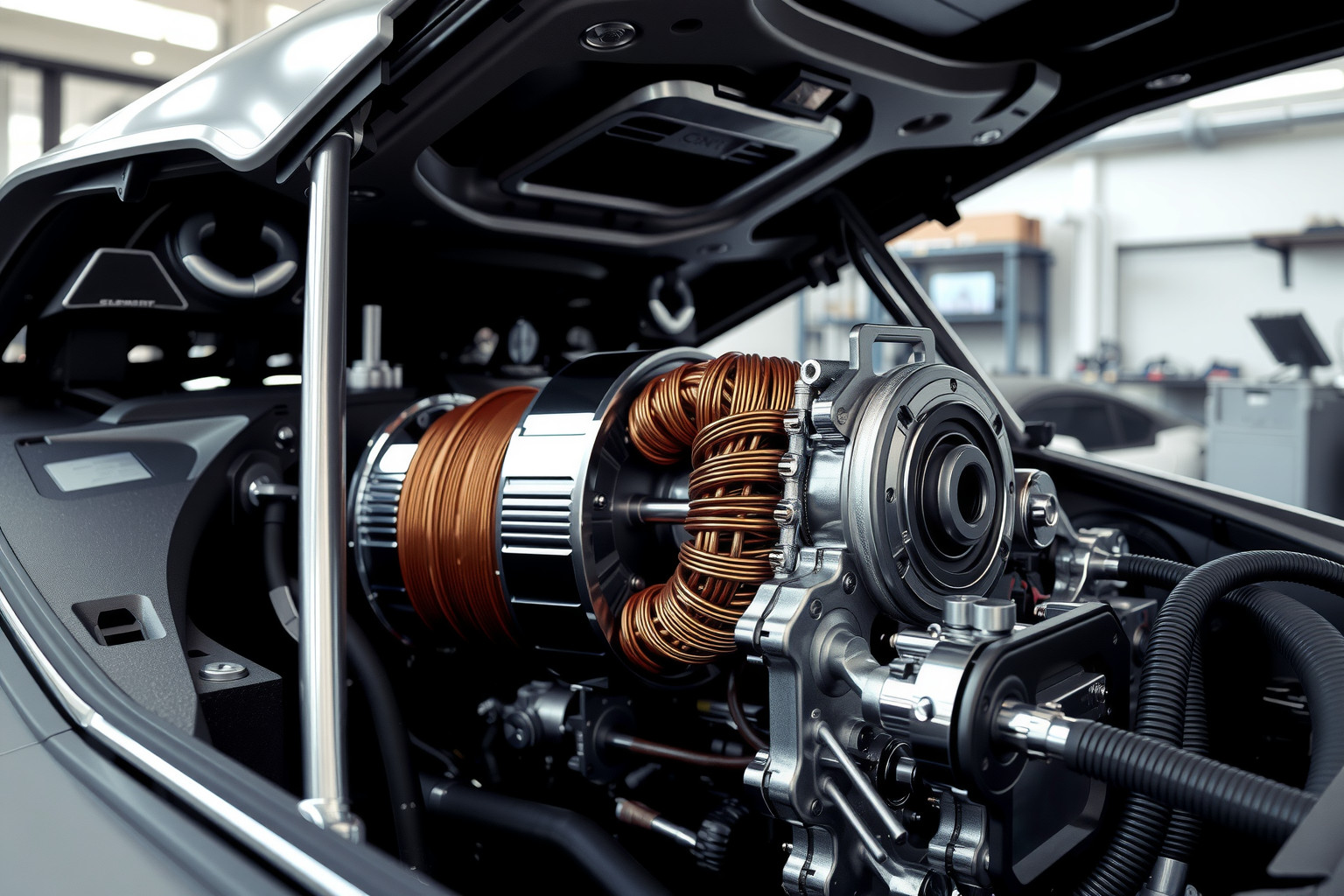

A háromfázisú aszinkron motorok alkalmazása a járműiparban

A járműiparban a háromfázisú aszinkron motorok alkalmazása rendkívül széleskörű, köszönhetően robusztus felépítésüknek, megbízhatóságuknak és viszonylag alacsony karbantartási igényüknek. Bár az utóbbi években az állandó mágneses szinkronmotorok (PMSM) teret hódítanak az elektromos járművek fő hajtásláncában, az aszinkron motorok továbbra is fontos szerepet töltenek be számos alkalmazásban.

Gyakran találkozhatunk velük elektromos rásegítőkben (pl. szervokormány), hűtőventilátorokban, szivattyúkban (pl. hűtővíz keringetés), és kompresszorokban (pl. klíma). Ezekben az alkalmazásokban a motorok kisebb teljesítményűek, de kulcsfontosságúak a jármű komfortjának és biztonságának szempontjából.

Hibrid és elektromos buszokban, valamint teherautókban is előszeretettel alkalmazzák a háromfázisú aszinkron motorokat, gyakran az egyszerűbb vezérléstechnika és a kedvezőbb ár miatt. Azonban, a hatékonysági követelmények szigorodásával egyre inkább a PMSM motorok felé tolódik el a hangsúly a fő hajtásláncban.

A háromfázisú aszinkron motorok a járműiparban elsősorban kiegészítő rendszerekben, mint a szervokormány, hűtés és klíma alkalmazásokban kapnak jelentős szerepet, ahol a megbízhatóság és a kedvező ár fontosabb szempont, mint a maximális hatékonyság.

A jövőben várhatóan az aszinkron motorok szerepe a járműiparban tovább specializálódik. A fejlődő vezérléstechnológiák lehetővé teszik a hatékonyabb működést és a jobb teljesítményt, ami hozzájárulhat a motorok versenyképességének megőrzéséhez bizonyos alkalmazásokban.

A motorok karbantartása: a csapágyak, a tekercsek és a szigetelés ellenőrzése

A háromfázisú aszinkron motorok megbízható működése nagymértékben függ a rendszeres karbantartástól. Különös figyelmet kell fordítani a csapágyak állapotára, a tekercsek épségére és a szigetelés minőségére.

A csapágyak ellenőrzése során a zajszintet és a vibrációt figyeljük. Rendellenes zajok, mint például a surrogás vagy a kattogás, kopásra utalhatnak. A kenőanyag rendszeres cseréje elengedhetetlen a csapágyak élettartamának meghosszabbításához.

A tekercsek ellenőrzésekor a sérülésekre, elszíneződésekre és a szigetelés állapotára koncentrálunk. Egy multiméterrel mérhetjük a tekercsek közötti ellenállást, hogy kizárjuk a zárlatot vagy a szakadást. A túlmelegedés jelei, mint például a lakkozás megolvadása, súlyos problémákra utalhatnak.

A szigetelés állapotának felmérésére szigetelésvizsgáló (megger) használata javasolt. Ez az eszköz nagyfeszültséget alkalmazva méri a szigetelési ellenállást. Alacsony szigetelési ellenállás azt jelzi, hogy a szigetelés romlott, ami zárlathoz és a motor meghibásodásához vezethet.

A szigetelési ellenállás rendszeres mérése kritikus fontosságú a motor üzembiztonságának fenntartásához és a váratlan leállások elkerüléséhez.

A motor karbantartása során keletkező adatokat (mérési eredmények, kenőanyag cserék időpontjai) érdemes dokumentálni, hogy nyomon követhessük a motor állapotának változását és időben beavatkozhassunk.

A hibaelhárítási módszerek: a leggyakoribb hibák és azok okai

A háromfázisú aszinkron motorok hibaelhárítása során a legfontosabb a szisztematikus megközelítés. Kezdjük a legegyszerűbb ellenőrzésekkel: a tápfeszültség meglétével és a motor mechanikai állapotával. Gyakori hiba a túlzott terhelés, ami a motor túlmelegedéséhez és végső soron leégéséhez vezethet. Ellenőrizzük a motor névleges terhelését és a működési körülményeket.

Egy másik gyakori probléma a csapágyak meghibásodása. A zajos működés, a vibráció és a túlzott hőmérséklet mind erre utalhatnak. A csapágyak cseréje általában megoldja a problémát, de fontos a megfelelő típusú csapágy kiválasztása és a helyes beszerelés.

A tekercsekkel kapcsolatos hibák is gyakoriak. A zárlat vagy a szakadás kimutatása multiméterrel lehetséges. A tekercsek állapotát a szigetelési ellenállás mérésével is ellenőrizhetjük. A szigetelési ellenállás csökkenése a tekercsek öregedésére vagy nedvességre utalhat.

A legfontosabb a megelőzés! Rendszeres karbantartással, a megfelelő kenéssel és a motor túlterhelésének elkerülésével jelentősen csökkenthető a meghibásodások kockázata.

A helytelen bekötés is okozhat problémákat. Győződjünk meg róla, hogy a motor megfelelően van bekötve a hálózathoz, és hogy a forgásirány helyes. A helytelen forgásirány károsíthatja a gépet, amit a motor hajt.

Végül ne feledkezzünk meg a védelmi berendezésekről. A hőkioldók és a túláramvédelmi relék megvédhetik a motort a súlyosabb károktól. Ellenőrizzük, hogy ezek megfelelően működnek-e.