A csőkötegges hőcserélők az ipari folyamatok nélkülözhetetlen elemei, széles körben alkalmazzák őket a hőenergia hatékony átadására két közeg között. Kialakításuknak köszönhetően nagy hőátadó felületet biztosítanak kompakt méretben, ami kritikus szempont a helyszűkében lévő gyárakban és üzemekben.

A vegyipartól kezdve a petrolkémián át az élelmiszeriparig számos területen találkozhatunk velük. Gondoljunk csak a nyersolaj finomítására, ahol a különböző frakciók elválasztása és hűtése elengedhetetlen. De a gyógyszergyártásban is fontos szerepet játszanak a sterilizálás és a hőérzékeny anyagok kezelése során.

Az energiahatékonyság növelése és a környezeti terhelés csökkentése napjainkban kiemelt fontosságú. A csőkötegges hőcserélők ebben kulcsszerepet játszanak, hiszen lehetővé teszik a hulladékhő hasznosítását, ezáltal csökkentve az energiafogyasztást és a károsanyag-kibocsátást. Például, a geotermikus energia hasznosításakor a föld mélyéről származó hő vizet melegít, melynek energiáját csőkötegges hőcserélő adja át egy fűtési rendszernek.

A csőkötegges hőcserélők az ipari termelés gerincét képezik, hiszen a hőkezelési folyamatok hatékonysága közvetlenül befolyásolja a termék minőségét és a gyártási költségeket.

A különböző ipari igényekhez igazodva számos típusuk létezik, a fix csőlemezestől a lebegőfejes kialakításig. A megfelelő típus kiválasztása a hőmérséklet, a nyomás, a közeg kémiai tulajdonságai és a tisztíthatóság szempontjai alapján történik. A megfelelő karbantartás pedig elengedhetetlen a hosszú élettartam és a megbízható működés biztosításához.

A csőkötegges hőcserélők alapelve: Hogyan működik a hőátadás?

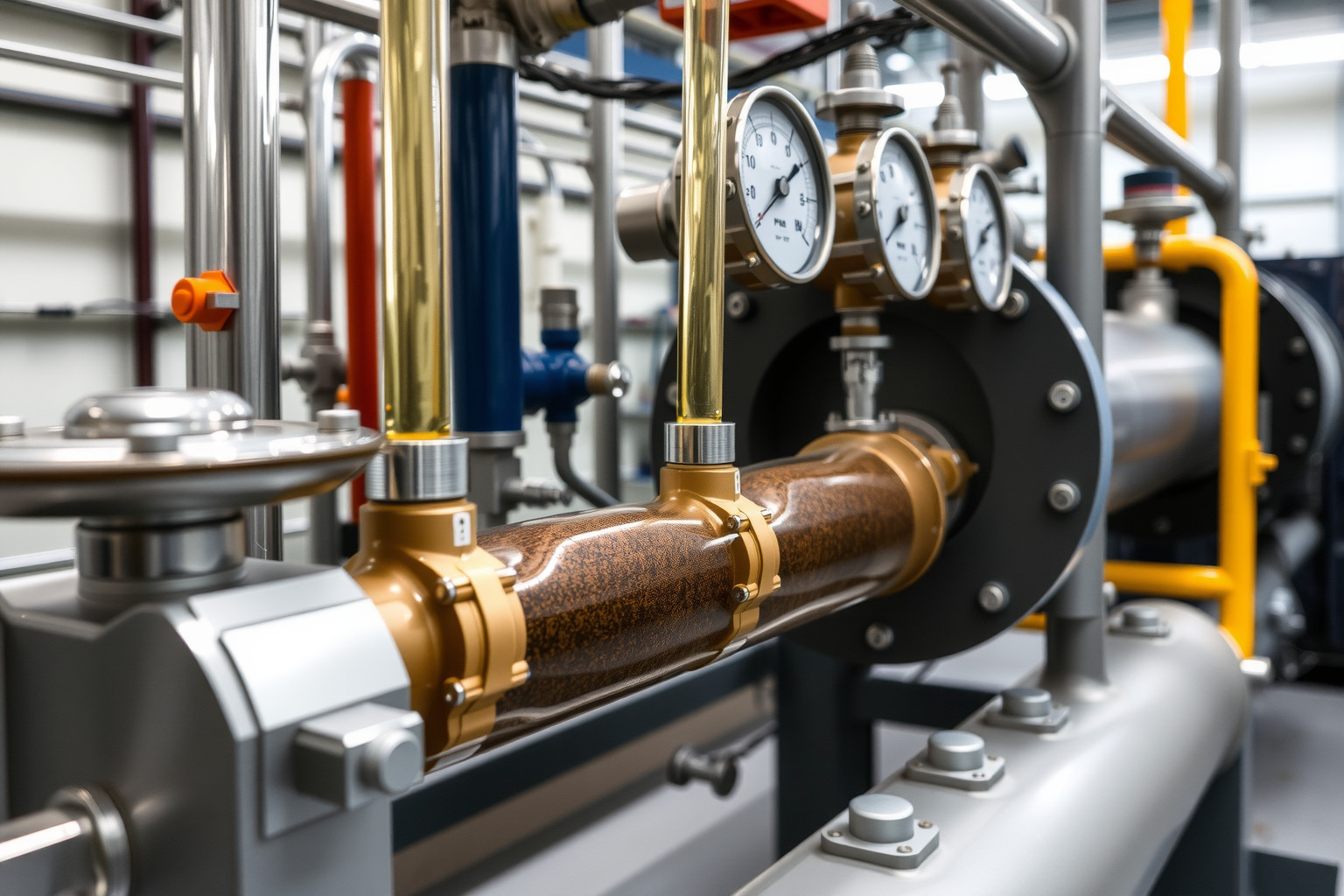

A csőkötegges hőcserélők működésének alapja a két közeg közötti hőátadás, amely a csövek falán keresztül történik. Az egyik közeg a csövek belsejében áramlik (csőoldali közeg), míg a másik a csövek körül (köpenyoldali közeg). A hőátadás hatékonysága számos tényezőtől függ, például a közegek hőmérsékletkülönbségétől, áramlási sebességétől, a csövek anyagától és geometriájától.

A hőátadás három fő mechanizmusa játszik szerepet:

- Konvekció: A hő az áramló közeggel együtt mozog. A csőoldalon és a köpenyoldalon is konvekciós hőátadás zajlik. A turbulens áramlás növeli a konvekciós hőátadás hatékonyságát.

- Hővezetés: A hő a csőfalon keresztül terjed a magasabb hőmérsékletű oldalról az alacsonyabb hőmérsékletű oldalra. A csőfal anyagának hővezető képessége kulcsfontosságú tényező.

- Sugárzás: Bár a sugárzás szerepe általában kisebb a csőkötegges hőcserélőkben, magas hőmérsékleten jelentősebbé válhat.

A hőátadás mértékét a hőátbocsátási tényező (U) fejezi ki, amely figyelembe veszi a konvekciós és hővezetési ellenállásokat is. A magasabb U érték jobb hőátadást jelent.

A hőcserélő kialakítása jelentősen befolyásolja a hőátadást. Például, a csövek elrendezése (pl. soros vagy háromszöges elrendezés) és a terelőlapok (baffles) alkalmazása a köpenyoldali áramlást irányítják, növelve a turbulenciát és ezáltal a hőátadást. A csövek felületének növelése (pl. bordázott csövek használatával) szintén javíthatja a hatékonyságot. Fontos megjegyezni, hogy a megnövelt turbulencia növelheti a nyomásesést is, ami energiaveszteséget okoz.

A csőoldali és köpenyoldali közegek ellenáramban vagy keresztáramban áramolhatnak. Az ellenáramú elrendezés általában hatékonyabb hőátadást tesz lehetővé, mivel a legnagyobb hőmérsékletkülönbség a hőcserélő teljes hosszában fennmarad.

A csőköteg kialakítása: Típusok, anyagok és geometriai paraméterek

A csőköteg a csőkötegges hőcserélő legfontosabb alkatrésze, hiszen itt történik meg a hőátadás a két közeg között. A csőköteg kialakítása nagymértékben befolyásolja a hőcserélő hatékonyságát, nyomásesését és élettartamát.

A csövek elrendezése többféle lehet. A leggyakoribbak a következők:

- Négyzetes elrendezés: Egyszerűbb tisztítani, alacsonyabb nyomásesést eredményez.

- Háromszöges elrendezés: Nagyobb hőátadási együtthatót biztosít, de nehezebb tisztítani, és nagyobb a nyomásesés.

- Forgatott négyzetes és háromszöges elrendezés: Kompromisszumot jelent a két alapelrendezés között.

A csövek anyaga a közegek tulajdonságaitól és a hőmérséklettől függ. Gyakori anyagok:

- Szénacél: Olcsó, de korrózióra hajlamos.

- Rozsdamentes acél: Korrózióálló, de drágább.

- Réz és rézötvözetek: Jó hővezető képességű, de nem alkalmazható minden közeghez.

- Titán: Kiváló korrózióállóság, de nagyon drága.

A csövek geometriai paraméterei, mint például a csőátmérő, a csőfal vastagsága és a csőhossz, szintén kulcsfontosságúak. A csőátmérő befolyásolja a hőátadási felületet és a nyomásesést. A csőfal vastagsága a nyomásállóságot és a korrózióállóságot határozza meg. A csőhossz pedig a hőátadási felület nagyságát befolyásolja.

A csőköteg kialakításánál figyelembe kell venni a tisztíthatóságot is. A nehezen tisztítható csőkötegekben lerakódások képződhetnek, amelyek rontják a hőátadást és növelik a nyomásesést.

A csőköteg geometriai paramétereinek optimalizálása kritikus fontosságú a hatékony hőátadás, a minimális nyomásesés és a hosszú élettartam eléréséhez.

A csőköteg típusa befolyásolja a hőcserélő általános kialakítását is. Például az U-csöves hőcserélők egyszerűbb szerkezetűek, de nehezebb tisztítani őket, mint a egyenes csöves hőcserélőket.

A csőköteg kialakításának tervezése komplex feladat, melyhez számítási módszerek és szimulációs szoftverek állnak rendelkezésre. A cél a lehető legjobb kompromisszum megtalálása a különböző szempontok között.

A csövek elrendezése: Négyzetes, háromszöges és egyéb elrendezések

A csőkötegekben a csövek elrendezése kritikus fontosságú a hőcserélő teljesítménye szempontjából. Két alapvető elrendezés létezik: a négyzetes és a háromszöges. A négyzetes elrendezésnél a csövek egy négyzetrács csúcsain helyezkednek el. Előnye, hogy könnyű tisztítani a csövek közötti teret, ami különösen fontos szennyezett közegek esetén. Ezzel szemben a háromszöges elrendezésnél a csövek egy háromszögrács csúcsain találhatók. Ez az elrendezés hatékonyabb hőátadást tesz lehetővé, mivel a közegek áramlása turbulensebb, ami növeli a hőátadási tényezőt.

A négyzetes elrendezés alváltozata a forgatott négyzetes elrendezés, ahol a négyzetrácsot 45 fokkal elforgatják. Ez a változat némileg növeli a turbulenciát a közegek áramlásában a hagyományos négyzetes elrendezéshez képest. A háromszöges elrendezésnél is létezik forgatott változat, de ezt ritkábban alkalmazzák.

A csövek elrendezésének megválasztása a hőcserélő alkalmazási területétől és a közegek tulajdonságaitól függ.

A gyakorlatban más, kevésbé elterjedt elrendezések is léteznek, amelyek speciális igényeket szolgálnak ki. Például, egyes hőcserélőkben a csövek spirálisan helyezkednek el, hogy maximalizálják a hőátadó felületet egy adott térfogaton belül. Az elrendezés megválasztása során figyelembe kell venni a nyomásesést is, mivel a turbulensebb áramlás nagyobb nyomáseséssel jár, ami növelheti a szivattyúzási költségeket. A csőköteg geometriája jelentősen befolyásolja a hőcserélő hatékonyságát és karbantarthatóságát.

A köpeny (palást) kialakítása: Funkciók, típusok és anyagok

A csőköteges hőcserélők köpenye (palástja) kulcsfontosságú szerepet tölt be a hőátadási folyamatban. Fő funkciója a csőköteg körül áramló közeg irányítása és a nyomás tartása. A köpeny biztosítja a hőt hordozó közeg megfelelő eloszlását a csövek körül, optimalizálva ezzel a hőátadást.

Számos köpenytípus létezik, melyek kiválasztása a konkrét alkalmazástól és a működési körülményektől függ. Néhány gyakori típus:

- Egyszerű köpeny: A legegyszerűbb kialakítás, általános célokra használják.

- Baffle-ös köpeny: Baffle-ök (terelők) vannak beépítve a köpenybe, melyek irányítják a közeg áramlását, növelve a turbulenciát és a hőátadási hatékonyságot. Többféle baffle elrendezés létezik, pl. szegmens, korong és gyűrű.

- Dupla köpeny: Két köpeny található egymás körül, ami lehetővé teszi a hatékonyabb hőátadást vagy speciális alkalmazásokat.

A köpeny anyagának kiválasztása kritikus fontosságú, mivel ellen kell állnia a működési hőmérsékletnek, nyomásnak és a közeg korrozív hatásainak. Leggyakrabban használt anyagok:

- Szénacél: Költséghatékony, de korlátozott korrózióállósággal rendelkezik.

- Rozsdamentes acél: Kiváló korrózióállóságot biztosít, alkalmas agresszív közegekhez.

- Egyéb ötvözetek: Pl. titán, nikkelötvözetek, extrém körülményekhez, ahol magas a korróziós kockázat vagy a hőmérséklet.

A köpeny tervezése során a legfontosabb szempont a megfelelő anyag kiválasztása, amely biztosítja a hőcserélő hosszú élettartamát és biztonságos működését a tervezett körülmények között.

A köpeny vastagságát a belső nyomás és az anyag szilárdsága határozza meg. A hegesztési varratok minősége is elengedhetetlen a köpeny integritásának megőrzéséhez.

Hőátadási tényezők: A csőoldali és köpenyoldali hőátadás befolyásoló tényezői

A csőkötegges hőcserélők hatékonyságát nagymértékben befolyásolja a hőátadási tényező, amely a csőoldalon és a köpenyoldalon eltérő. A csőoldali hőátadás elsősorban a folyadék áramlási sebességétől függ. Minél nagyobb a sebesség, annál turbulensebb az áramlás, ami javítja a hőátadást. Ezen kívül, a folyadék viszkozitása és hővezetési tényezője is jelentős szerepet játszik. Magasabb viszkozitás rontja, míg magasabb hővezetési tényező javítja a hőátadást.

A köpenyoldali hőátadás ennél komplexebb, mivel itt az áramlás nem feltétlenül irányított. A csőelrendezés (pl. négyzetes, háromszöges) nagyban befolyásolja az áramlási viszonyokat és ezáltal a hőátadást. A köpeny kialakítása, a terelőlapok (baffle) elhelyezése és geometriája mind-mind a hőátadás maximalizálására irányulnak. A terelőlapok célja, hogy a folyadékot keresztirányban áramoltassák a csövek felett, növelve a sebességet és a turbulenciát.

A hőátadási tényezőket befolyásolja még a folyadékok szennyezettsége is. A lerakódások (pl. vízkő, korróziós termékek) szigetelő réteget képeznek a csövek felületén, jelentősen csökkentve a hőátadást. Ezért fontos a hőcserélők rendszeres tisztítása és karbantartása.

A hőátadási tényezők pontos ismerete elengedhetetlen a csőkötegges hőcserélők optimális tervezéséhez és üzemeltetéséhez. A megfelelő csőelrendezés, terelőlapok alkalmazása és a folyadékáramlás optimalizálása kulcsfontosságú a magas hatásfok eléréséhez.

Végül, de nem utolsósorban, a cső anyaga is befolyásolja a hőátadást. Magasabb hővezetési tényezőjű anyagok (pl. réz) használata javítja a hőátadást, de a költségek és korróziós tulajdonságok is figyelembe veendők.

Áramlási viszonyok a csőkötegges hőcserélőkben: Lamináris és turbulens áramlás

A csőkötegges hőcserélők hatékonyságát jelentősen befolyásolja az áramlás jellege a csövekben és a köpenyben. Lamináris áramlás esetén a folyadék rétegesen, keveredés nélkül áramlik, ami alacsonyabb hőátadási tényezőket eredményez. Ezzel szemben a turbulens áramlás intenzív keveredést biztosít, növelve a hőátadást, de egyúttal nagyobb nyomásesést is okoz.

A tervezés során törekedni kell a turbulens áramlás elérésére, különösen a csövek belsejében. A Reynolds-szám (Re) egy kulcsfontosságú paraméter, mely meghatározza az áramlás jellegét. Magasabb Reynolds-szám turbulens áramlást, alacsonyabb pedig lamináris áramlást jelez.

A hőcserélők hatékonyságának maximalizálása érdekében a turbulens áramlás elérése a cél, de figyelembe kell venni a megnövekedett nyomásesést és a szivattyúzási energiaigényt is.

A köpenyoldali áramlás bonyolultabb, mivel a terelőlemezek (baffles) irányítják a folyadékot a csövek között. Ezek a lemezek növelik a turbulenciát és a hőátadást, de a nyomásesést is.

A csőköteg geometriája (csőosztás, csőátmérő) szintén befolyásolja az áramlási viszonyokat. A kisebb csőosztás növelheti a turbulenciát, de egyúttal a lerakódások kockázatát is.

Nyomásesés számítása a csőkötegges hőcserélőkben

A csőkötegges hőcserélők hatékony működésének egyik kulcseleme a nyomásesés pontos számítása. A túl nagy nyomásesés ugyanis növeli a szivattyúzási költségeket, míg a túl kicsi nyomásesés a hőcserélő hatékonyságának csökkenéséhez vezethet.

A nyomásesés számítása során figyelembe kell venni a csőoldali és a köpenyoldali áramlás sajátosságait. A csőoldalon a nyomásesést elsősorban a csövek hossza, átmérője, a folyadék sebessége és viszkozitása határozza meg. A köpenyoldalon a helyzet bonyolultabb, mivel a folyadék áramlása kevésbé szabályos, turbulensebb.

A köpenyoldali nyomásesés számításához különböző korrelációkat használnak, amelyek figyelembe veszik a terelőlemezek (baffles) geometriáját, a csőelrendezést, és a folyadék tulajdonságait. Ezek a korrelációk gyakran empirikusak, azaz kísérleti adatokon alapulnak.

A nyomásesés pontos ismerete elengedhetetlen a hőcserélő optimális tervezéséhez és üzemeltetéséhez, hiszen ez befolyásolja a szivattyúk kiválasztását és a rendszer energiahatékonyságát.

Számos számítási módszer létezik a nyomásesés meghatározására. A legegyszerűbbek kézi számítások, de a bonyolultabb esetekben számítógépes szimulációk (CFD – Computational Fluid Dynamics) alkalmazása javasolt. Ezek a szimulációk lehetővé teszik a folyadék áramlásának részletes elemzését és a nyomásesés pontosabb előrejelzését.

A nyomásesés csökkentése érdekében különböző megoldások alkalmazhatók, mint például a csövek átmérőjének növelése, a terelőlemezek geometriájának optimalizálása, vagy a folyadék viszkozitásának csökkentése (például a hőmérséklet növelésével). A megfelelő megoldás kiválasztása a konkrét alkalmazástól és a rendelkezésre álló lehetőségektől függ.

Szennyeződés hatása a hőcserélő teljesítményére: Lerakódások és azok kezelése

A csőköteges hőcserélők teljesítményét jelentősen befolyásolja a szennyeződés. A csövek felületén lerakódó réteg, legyen az vízkő, korróziós termék, vagy más szilárd anyag, hőszigetelőként viselkedik, ami drasztikusan csökkenti a hőátadási hatékonyságot. Ennek következtében a hőcserélő kevésbé hatékonyan végzi a feladatát, több energiát kell befektetni ugyanazon hőmennyiség átadásához.

A lerakódások nem csak a hőátadást rontják, hanem növelik a nyomásesést is a hőcserélőben. A csövek keresztmetszetének szűkülése miatt a közegnek nagyobb ellenállást kell leküzdenie, ami a szivattyúk energiafogyasztásának növekedéséhez vezet.

A szennyeződések hatásainak minimalizálása érdekében rendszeres tisztítás szükséges.

A tisztítás módja a lerakódás típusától függ. Alkalmazhatók mechanikai módszerek, például kefés tisztítás, vagy nagynyomású vízsugár. Kémiai tisztítás során savakat vagy lúgokat használnak a lerakódások feloldására. Fontos, hogy a tisztítási eljárás ne károsítsa a hőcserélő anyagát.

A megelőzés is kulcsfontosságú. A víz előkezelése, például lágyítása vagy szűrése, csökkentheti a lerakódások kialakulásának valószínűségét. A megfelelő üzemi paraméterek (hőmérséklet, áramlási sebesség) beállítása szintén segíthet a szennyeződés minimalizálásában.

Tisztítási módszerek: Mechanikai és kémiai tisztítási eljárások

A csőkötegges hőcserélők hatékony működése nagyban függ a csövek tisztaságától. A lerakódások, mint például a vízkő, rozsda vagy biológiai szennyeződések jelentősen rontják a hőátadási képességet. Ezért a rendszeres tisztítás elengedhetetlen.

Két fő tisztítási módszer létezik: a mechanikai és a kémiai tisztítás. A mechanikai tisztítás során fizikai eszközökkel távolítjuk el a lerakódásokat. Ide tartozik például a kefés tisztítás, a magasnyomású vízsugaras tisztítás és a csőtisztító golyók használata. Ez a módszer kevésbé agresszív és környezetbarátabb, de kevésbé hatékony makacs lerakódások esetén.

A kémiai tisztítás során speciális vegyszereket használunk a lerakódások feloldására. A használt vegyszerek típusa a lerakódás összetételétől függ. Fontos, hogy a vegyszer kompatibilis legyen a hőcserélő anyagával, elkerülve a korróziót. A kémiai tisztítás hatékonyabb lehet a mechanikai tisztításnál, de gondos kezelést igényel a környezetvédelmi és biztonsági előírások betartása mellett.

A megfelelő tisztítási módszer kiválasztása a lerakódások típusától, a hőcserélő anyagától és a rendelkezésre álló erőforrásoktól függ.

A kémiai tisztítás után alapos öblítés szükséges, hogy a vegyszermaradványok ne károsítsák a rendszert. Mindkét módszer alkalmazásakor fontos a szakértői felügyelet a hatékonyság és a biztonság érdekében.

Csőkötegges hőcserélők típusai: Fix csőfalú, U-csöves, úszófejes hőcserélők

A csőkötegges hőcserélők széles skálája létezik, amelyek közül a leggyakoribbak a fix csőfalú, az U-csöves és az úszófejes típusok. Mindegyik típus sajátos előnyökkel és hátrányokkal rendelkezik, amelyek meghatározzák az alkalmazhatóságukat a különböző ipari területeken.

A fix csőfalú hőcserélők a legegyszerűbb és legolcsóbb konstrukciót képviselik. Ebben a típusban a csövek végei közvetlenül a hőcserélő köpenyéhez vannak rögzítve. Ez a kialakítás nagy hőátadási hatékonyságot biztosít, azonban feszültségek keletkezhetnek a hőmérsékletváltozások következtében a csövek és a köpeny közötti eltérő hőtágulás miatt. Emiatt korlátozottan alkalmazhatók nagy hőmérsékletkülönbségek esetén, illetve ahol a folyadékok erősen szennyezettek és gyakori tisztítást igényelnek.

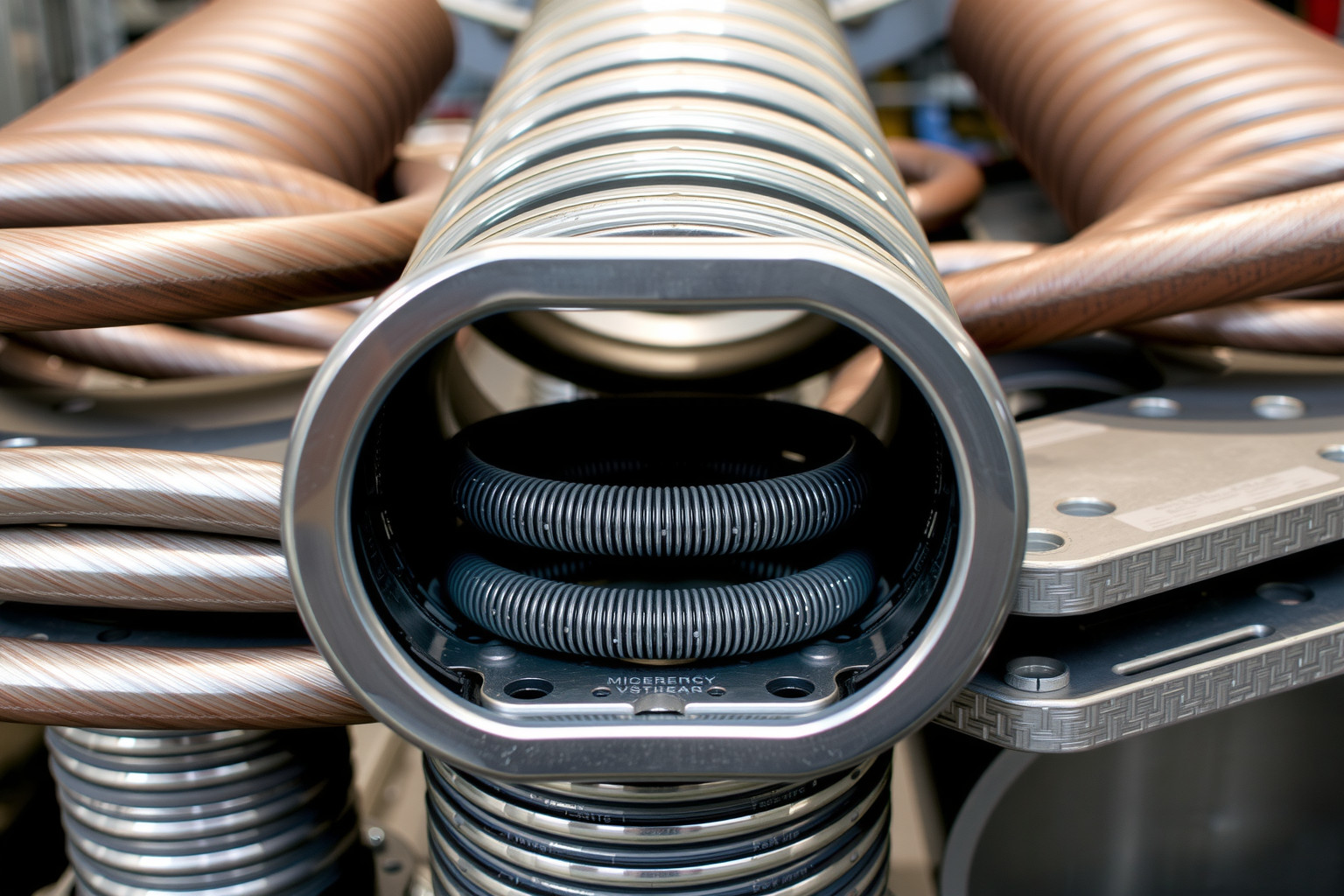

Az U-csöves hőcserélők lehetővé teszik a csövek hőtágulását, mivel a csövek „U” alakban vannak meghajlítva. Ez a kialakítás csökkenti a feszültségeket, így alkalmasabb a nagyobb hőmérsékletkülönbségek áthidalására. Az U-csöves kialakítás hátránya a nehezebb tisztíthatóság, különösen a csövek meghajlított részeinél.

Az úszófejes hőcserélők a legrugalmasabb kialakítást kínálják. Itt a csövek egyik vége egy úszófejhez van rögzítve, amely szabadon mozoghat a köpenyen belül. Ez a megoldás teljes mértékben kiküszöböli a hőtágulásból eredő feszültségeket, lehetővé téve a hőcserélő alkalmazását nagy hőmérsékletkülönbségek esetén is. Ezen kívül, az úszófejes kialakítás megkönnyíti a csövek tisztítását és cseréjét. Azonban ez a típus a legdrágább a három közül.

Az úszófejes hőcserélők a legalkalmasabbak olyan alkalmazásokhoz, ahol a nagymértékű hőtágulás és a gyakori tisztítás elengedhetetlen követelmény.

A típus kiválasztása tehát az adott alkalmazás egyedi követelményeitől függ, figyelembe véve a hőmérsékletkülönbséget, a nyomást, a folyadékok tulajdonságait és a karbantartási igényeket.

Speciális csőkötegges hőcserélők: Spirálcsöves és lemezes-csöves hőcserélők

A hagyományos csőkötegges hőcserélők mellett léteznek speciális kialakítású változatok is, melyek bizonyos alkalmazásokban kiemelkedő teljesítményt nyújtanak. Ilyen például a spirálcsöves hőcserélő, ahol a csövek spirál alakban vannak elrendezve. Ez a konstrukció magasabb hőátadási tényezőt eredményez, mivel a spirális geometria turbulens áramlást generál, ami javítja a hőcserét. Gyakran alkalmazzák viszkózus folyadékok hűtésére vagy fűtésére, illetve olyan esetekben, ahol a rendelkezésre álló hely korlátozott.

A lemezes-csöves hőcserélők egy másik speciális típus. Ezekben a csövek között lemezek helyezkednek el, melyek tovább növelik a hőátadó felületet. Ez a megoldás kompakt méretet és nagy hatékonyságot tesz lehetővé. Különösen alkalmasak kondenzációs és forralási feladatokra, valamint olyan alkalmazásokra, ahol a nyomáskülönbség alacsony.

A spirálcsöves és lemezes-csöves hőcserélők a hagyományos csőkötegges hőcserélők előnyeit ötvözik a speciális kialakításból adódó többlet funkciókkal, így a feladatnak megfelelő típus kiválasztásával jelentősen javítható a rendszer hatékonysága.

Mindkét típus esetében fontos szempont a tisztíthatóság, mivel a szűk csatornákban könnyebben lerakódhatnak szennyeződések. A gyártók ezért gyakran terveznek olyan konstrukciókat, amelyek lehetővé teszik a könnyű karbantartást és tisztítást.

Anyagválasztás szempontjai: Korrózióállóság, hővezetés és mechanikai tulajdonságok

A csőkötegges hőcserélők hatékony és megbízható működése nagymértékben függ a felhasznált anyagok tulajdonságaitól. Az anyagválasztás során kulcsfontosságú szempont a korrózióállóság, különösen agresszív közegek esetén. Különböző anyagok, mint például rozsdamentes acélok, titán vagy speciális ötvözetek jöhetnek szóba, attól függően, hogy milyen vegyi anyagokkal érintkeznek.

A hővezetés szintén kritikus paraméter. Minél jobb a hővezető képessége az anyagnak, annál hatékonyabb a hőátadás, ami kisebb hőcserélő méretet vagy alacsonyabb energiafogyasztást eredményezhet. Réz és alumínium ötvözetek gyakran jó választásnak bizonyulnak kiváló hővezető képességük miatt, bár korrózióállóságuk korlátozott lehet bizonyos alkalmazásokban.

A mechanikai tulajdonságok, mint a szilárdság, a rugalmasság és a hegeszthetőség, szintén lényegesek. A hőcserélőnek ellen kell állnia a rendszerben uralkodó nyomásnak és hőmérsékletnek, valamint a mechanikai igénybevételeknek. A csőköteg anyagának bírnia kell a rezgéseket és a hőmérsékletváltozások okozta tágulást és összehúzódást.

A megfelelő anyag kiválasztása tehát egy komplex optimalizálási feladat, amely figyelembe veszi a korróziós kockázatot, a hőátadás hatékonyságát és a mechanikai terheléseket.

Például, a kőolajiparban gyakran használnak magas krómtartalmú acélokat a kénes közegekkel szembeni ellenállóság miatt, míg a vegyiparban a saválló anyagok, mint a titán vagy a nikkelötvözetek kerülhetnek előtérbe. Fontos továbbá, hogy az anyagok kompatibilisek legyenek egymással, elkerülve a galvanikus korróziót.

A csőkötegges hőcserélők alkalmazási területei a vegyiparban

A vegyiparban a csőkötegges hőcserélők elengedhetetlenek a különböző hőmérsékletű folyadékok és gázok hőcseréjéhez. Széles körben alkalmazzák őket a reaktorok hűtésében és fűtésében, biztosítva az optimális reakcióhőmérsékletet és a reakció sebességének szabályozását.

Ezenkívül, a desztillációs oszlopokban is kulcsszerepet játszanak a kondenzáció és a reboilerek működésében, lehetővé téve a különböző forráspontú komponensek hatékony elválasztását. Az oldószer-visszanyerő rendszerekben szintén gyakoriak, ahol az oldószer párolgását és kondenzációját végzik velük.

A vegyipari folyamatok során keletkező hulladékhő hasznosítására is kiválóan alkalmasak a csőkötegges hőcserélők. A hulladékhő-visszanyerő rendszerekben a forró hulladékgázok vagy folyadékok hőjét hasznosítják előmelegítésre vagy gőztermelésre, ezzel csökkentve az energiafogyasztást és a környezeti terhelést.

A csőkötegges hőcserélők megbízhatóságuk, hatékonyságuk és a különböző vegyipari folyamatokhoz való adaptálhatóságuk miatt a vegyipar alapvető eszközei.

Speciális alkalmazási területek közé tartozik a polimergyártás, ahol a polimerizációs reaktorok hőmérsékletének pontos szabályozása kritikus fontosságú a termék minősége szempontjából. A műtrágyagyártásban ammónia és más reakciók hűtésében és fűtésében használják őket.

Összességében a csőkötegges hőcserélők sokoldalúságuknak köszönhetően a vegyipari folyamatok széles skáláján alkalmazhatók, hozzájárulva a hatékony és biztonságos termeléshez.

Alkalmazás a petrolkémiai iparban: Finomítók és petrolkémiai üzemek

A petrolkémiai ipar, különösen a finomítók és a petrolkémiai üzemek, nagymértékben támaszkodnak a csőköteges hőcserélőkre a különböző folyamatok hatékony és biztonságos végrehajtása érdekében. Ezek az eszközök nélkülözhetetlenek a nyersolaj frakcionálásában, ahol különböző hőmérsékleteken történik a szénhidrogének szétválasztása. A csőköteges hőcserélők biztosítják a szükséges hőenergia átadását a különböző frakciók melegítéséhez és hűtéséhez.

A finomítókban alkalmazzák őket többek között a krakkolási folyamatok során, ahol a nagy molekulájú szénhidrogéneket kisebbekre bontják. Itt a hőcserélők kulcsszerepet játszanak a reakcióhő elvezetésében vagy a reaktánsok előmelegítésében. A petrolkémiai üzemekben pedig a monomergyártás, a polimerizáció és más kémiai reakciók során veszik hasznukat. Például, az etilén-oxid gyártásánál a hőcserélők elengedhetetlenek a reakcióhő szabályozásához, ezzel biztosítva a termék minőségét és a folyamat biztonságát.

A csőköteges hőcserélők a petrolkémiai iparban a folyamatok integrált részei, lehetővé téve a hatékony energiafelhasználást és a magas termelési sebességet.

Ezen kívül, a csőköteges hőcserélők alkalmazásával csökkenthető az energiafogyasztás és a károsanyag-kibocsátás is. A hővisszanyerő rendszerekben a forró termékáramok hőjét használják fel a hideg áramok előmelegítésére, ami jelentős energia-megtakarítást eredményez. A korrózióálló anyagok használatával pedig a hőcserélők hosszú élettartamot és megbízható működést biztosítanak a petrolkémiai ipar igényes környezetében.

Felhasználás az energetikai szektorban: Erőművek és fűtőművek

Az energetikai szektorban, különösen az erőművekben és fűtőművekben, a csőkötegges hőcserélők kulcsszerepet játszanak a hatékony energiaátalakításban és -hasznosításban. A gőzfejlesztőkben például a forró füstgázok hőjét hasznosítják a víz gőzzé alakítására, ami aztán turbinákat hajt meg, elektromos áramot termelve. Hasonló elven működnek a kondenzátorok is, ahol a turbinákból kilépő gőzt hűtik le vízzel, visszanyerve azt a zárt ciklusba.

A fűtőművekben a csőkötegges hőcserélők a távfűtési rendszerek központi elemei. Itt a forró vizet vagy gőzt, amit a kazánokban állítanak elő, adják át a lakóépületekbe és intézményekbe eljuttatandó fűtővíznek. A hatékony hőátadás minimalizálja a hőveszteséget, növelve a rendszer energiahatékonyságát.

A csőkötegges hőcserélők nélkülözhetetlenek az erőművek és fűtőművek optimális működéséhez, mivel lehetővé teszik a hőenergia visszanyerését és hatékony felhasználását, ezáltal csökkentve az üzemanyag-fogyasztást és a károsanyag-kibocsátást.

A folyamatos fejlesztések, mint például az új anyagok alkalmazása és a csőelrendezések optimalizálása, tovább növelik a csőkötegges hőcserélők hatékonyságát és élettartamát az energetikai alkalmazásokban.

Élelmiszeripari alkalmazások: Pasztörizálás, sterilizálás és hűtés

A csőköteges hőcserélők az élelmiszeriparban kulcsszerepet töltenek be a pasztörizálási, sterilizálási és hűtési folyamatokban. A tejiparban például a tej pasztörizálása során a hőcserélő segítségével a tej hőmérsékletét gyorsan megemelik, majd lehűtik, elpusztítva a káros mikroorganizmusokat, miközben megőrzik a termék minőségét.

Hasonló elven működik a gyümölcslevek sterilizálása, ahol magasabb hőmérsékleten hosszabb ideig tartó hőkezelés biztosítja a hosszabb eltarthatóságot. A csőköteges hőcserélők hatékony hőátadást biztosítanak, ami elengedhetetlen a termékek egyenletes kezeléséhez.

Az élelmiszeripari alkalmazásokban a csőköteges hőcserélők kiemelkedő előnye a könnyű tisztíthatóság és a higiénikus kialakítás, ami elengedhetetlen a termékek biztonságának garantálásához.

A hűtési folyamatok során, mint például a fagyasztott termékek előállításakor, a hőcserélők a termékek gyors és egyenletes lehűtését teszik lehetővé, minimalizálva a jégkristályok képződését és megőrizve a termékek textúráját és ízét. A csőköteges kialakítás lehetővé teszi a különböző viszkozitású folyadékok hatékony hőkezelését is.

HVAC rendszerekben való alkalmazás: Fűtés, szellőztetés és légkondicionálás

A csőkötegges hőcserélők elengedhetetlenek a HVAC rendszerekben. Fűtési rendszerekben a kazán által termelt hő átadására szolgálnak a fűtővíznek, melyet aztán a radiátorokba vagy padlófűtésbe juttatnak. A szellőztető rendszerekben a hővisszanyerésben játszanak kulcsszerepet, ahol a kifújt levegő hőjét hasznosítják a bejövő friss levegő előmelegítésére, ezzel jelentősen csökkentve az energiafogyasztást.

A légkondicionáló rendszerekben a hűtőkörfolyamat részeként működnek, a kondenzátorban és az elpárologtatóban. A kondenzátorban a hűtőközeg leadja a hőt a környezetnek, míg az elpárologtatóban a hűtőközeg elvonja a hőt a hűtendő térből.

A csőkötegges hőcserélők alkalmazása a HVAC rendszerekben növeli a rendszer hatékonyságát, csökkenti az energiafogyasztást és a környezeti terhelést.

Az alacsony karbantartási igény és a hosszú élettartam további előnyöket jelentenek a felhasználók számára. A megfelelő méretezés és anyagválasztás kulcsfontosságú a hatékony és megbízható működéshez.

A csőkötegges hőcserélők előnyei más hőcserélő típusokkal szemben

A csőkötegges hőcserélők számos előnnyel rendelkeznek más típusú hőcserélőkkel szemben, különösen, ha magas nyomású vagy hőmérsékletű alkalmazásokról van szó. A robusztus kialakításuk lehetővé teszi, hogy ellenálljanak a szélsőséges körülményeknek, ami más hőcserélők esetében problémát jelenthet.

Egyik legfontosabb előnyük a sokoldalúság. A csőköteges hőcserélők könnyen adaptálhatók különböző közegekhez és folyamatokhoz. A csövek anyaga, átmérője és elrendezése is variálható, így optimalizálható a hőátadás hatékonysága az adott alkalmazáshoz.

A karbantartás szempontjából is kedvezőbbek lehetnek bizonyos esetekben. Bár a tisztításuk bonyolultabb lehet, mint például a lemezes hőcserélőké, a strapabíróságuk és a hosszú élettartamuk miatt ritkábban szorulnak javításra vagy cserére.

A csőkötegges hőcserélők kiemelkedő előnye a nagy teljesítményigényű ipari alkalmazásokban rejlik, ahol a megbízhatóság és a tartósság kulcsfontosságú.

Emellett a csőkötegges hőcserélők tervezése és gyártása jól bevált technológián alapul, ami költséghatékonyságot eredményezhet a nagy volumenű alkalmazásoknál. Míg a lemezes hőcserélők kisebb helyigényűek, a csőköteggesek gyakran jobb választást jelentenek a nagy áramlási sebességű és szennyezett közegek esetén, mivel kevésbé hajlamosak az eltömődésre.

Hatékonyság és megbízhatóság: A csőkötegges hőcserélők hosszú élettartama

A csőkötegges hőcserélők hatékonysága és megbízhatósága nagymértékben hozzájárul a hosszú élettartamukhoz. A robusztus kialakítás, a megfelelő anyagválasztás és a gondos karbantartás mind kulcsfontosságú tényezők. A hőcserélő hatékony működése csökkenti az energiaveszteséget, optimalizálja a folyamatokat, és ezáltal költséghatékony megoldást kínál hosszú távon.

A megbízhatóság a folyamatos és zavartalan működést jelenti. A csőkötegges hőcserélők tervezése során figyelembe veszik a különböző üzemi körülményeket, mint például a hőmérséklet, a nyomás és a korrozív közegek jelenlétét. A megfelelő anyagok használata, mint például a rozsdamentes acél, a titán vagy a réz, biztosítja a hőcserélő korrózióval szembeni ellenálló képességét.

A csőkötegges hőcserélők hosszú élettartamának titka a gondos tervezésben, a minőségi anyagokban és a rendszeres karbantartásban rejlik.

A rendszeres karbantartás, beleértve a tisztítást és a tömítések cseréjét, elengedhetetlen a hosszú élettartam biztosításához. A lerakódások eltávolítása növeli a hőátadási hatékonyságot és csökkenti a korrózió kockázatát. A megelőző karbantartás jelentősen csökkenti a váratlan leállások esélyét és minimalizálja a javítási költségeket.

A helyes üzemeltetés szintén kritikus fontosságú. A tervezési paraméterek betartása, a túlterhelés elkerülése és a megfelelő indítási/leállítási eljárások alkalmazása mind hozzájárulnak a hőcserélő hosszú távú megbízhatóságához. A modern hőcserélők gyakran rendelkeznek beépített monitoring rendszerekkel, amelyek folyamatosan figyelik a működési paramétereket és figyelmeztetnek a potenciális problémákra.