Az elektrosztatikus festés az ipari felületkezelés egyik legmeghatározóbb innovációja, amely forradalmasította a festékfelviteli folyamatokat. Ez a modern technológia nem csupán a hagyományos festési módszerek hatékonyságát múlja felül, hanem kiemelkedő minőséget és jelentős gazdasági előnyöket is kínál a gyártó cégek számára.

Ennek a technológiának az alapja az elektromos töltés, amely lehetővé teszi a festék részecskék precíz és egyenletes eloszlását a festendő felületen. A festékpermetet pozitív vagy negatív töltéssel látják el, miközben a festendő tárgyat ellenkező töltéssel töltik fel. Ez az elektrosztatikus vonzás gondoskodik arról, hogy a festék minimális veszteséggel tapadjon meg a felületen, még az olyan nehezen elérhető helyeken is, mint a sarkok, élek vagy bonyolult geometriájú alkatrészek.

Az elektrosztatikus festés a modern festéktechnológia csúcsa, amely az optimalizált anyagfelhasználás és a makulátlan felületminőség kettősét valósítja meg.

Az elektrosztatikus festés számos előnnyel jár az ipari alkalmazásokban:

- Anyagtakarékosság: A technológia lényegesen csökkenti a festék túlfújásából (overspray) származó veszteséget, akár 95%-os anyaghatékonyságot is elérve. Ez közvetlen költségmegtakarítást jelent a festékbeszerzésben.

- Egyenletes bevonat: A festék egyenletes rétegvastagságban tapad meg, így kiküszöbölhetőek a foltok, csíkok vagy a rétegvastagság különbségei. Ez esztétikailag és funkcionálisan is jobb minőséget biztosít.

- Sebesség és hatékonyság: A festési folyamat gyorsabbá válik, mivel a festék nagy területeken is hatékonyan és gyorsan fedhető le. Ez növeli a termelékenységet.

- Környezetbarát megoldás: A csökkentett túlfújás révén kevesebb festék kerül a levegőbe, ami pozitív hatással van a munkakörnyezetre és az általános környezeti lábnyomra.

- Különböző festéktípusok alkalmazhatósága: A technológia kompatibilis a legtöbb festékkel, beleértve a vizes bázisú és a porfestékeket is, ami rugalmasságot biztosít a gyártási folyamatokban.

Az elektrosztatikus festés tehát nem csupán egy újabb festési technika, hanem egy stratégiai befektetés a minőség javítása, a költségek csökkentése és a gyártási hatékonyság növelése érdekében. Az iparágak széles körében, az autógyártástól a bútorgyártáson át az elektronikai eszközökig, ez a technológia elengedhetetlen a versenyképesség megőrzéséhez.

Az elektrosztatikus festés alapelvei és működési mechanizmusa

Az elektrosztatikus festés lényege a töltések vonzerejének kihasználása a festék precíz felvitelére. A festék részecskéi, legyen szó folyékony festékről vagy porfestékről, egy speciális szórófejen keresztül jutnak ki. Ezt a szórófejet nagyfeszültségű áramforráshoz csatlakoztatják, így a festékcseppek vagy por szemcsék pozitív vagy negatív töltést kapnak, attól függően, hogy a rendszert hogyan állították be.

Ezzel szemben a festendő tárgy, amely általában fémből vagy vezetőképes anyagból készül, ellentétes polaritású töltéssel kerül feltöltésre. Ez az eltérő töltés hozza létre azt az elektrosztatikus teret, amely a töltött festék részecskéket a tárgy felé vonzza. A vonzás ereje gondoskodik arról, hogy a festék nem csak a közvetlenül a szórófej elé kerülő felületekre tapadjon, hanem „körbefolyja” a tárgyat, így még a nehezen hozzáférhető részek is egyenletesen fedhetők lesznek.

Az elektrosztatikus „körbefolyás” képessége minimalizálja a festékveszteséget és biztosítja a teljes lefedettséget még komplex geometriáknál is.

A működés során a festékszórófejből kilépő festék finom köddé porlasztódik. Az elektrosztatikus töltés hatására ezek a részecskék erősen adhéziós tulajdonságot nyernek, ami elősegíti a felülethez való tökéletes tapadást. Az eltérő polaritású töltések közötti vonzás olyan erős, hogy a festék minimális mértékben szóródik el. Ez a jelenség, az úgynevezett „Faraday-ketrec hatás”, lehetővé teszi a festék behatolását a tárgy árnyékos oldalaiba is, ahol hagyományos permetezési módszerekkel nehéz lenne egyenletes bevonatot elérni.

A porfestékek esetében a folyamat hasonló, de itt a por szemcséket töltik fel, amelyek ezután elektrosztatikus úton tapadnak meg a felületen. A porfestés után a tárgyat általában hőkezelésnek vetik alá, ahol a por megolvad és egy összefüggő, tartós bevonatot képez. Ez a technológia kiemelkedően magas minőséget és tartósságot biztosít a végeredménynek.

A rendszer precíz vezérlése lehetővé teszi a festékréteg vastagságának pontos beállítását, ami konzisztens minőséget garantál minden egyes gyártott darab esetében. Az elektrosztatikus festés tehát nem csupán a festék felvitelének módja, hanem egy komplex fizikai elv kihasználása a maximális hatékonyság és a kifogástalan felületminőség elérése érdekében.

Az elektrosztatikus festés technológiai fejlődése az iparban

Az elektrosztatikus festés technológiai fejlődése az iparban számos innovatív megoldást hozott, amelyek tovább növelték a technológia hatékonyságát és alkalmazhatóságát. A korai rendszerekhez képest a modern elektrosztatikus berendezések jelentősen fejlettebb vezérléssel rendelkeznek, lehetővé téve a festék részecskék töltésének és szórási mintázatának precízebb beállítását. Ez a finomhangolás kulcsfontosságú a speciális felületi igények kielégítésében, legyen szó akár extrém vékony, akár vastagabb, speciális textúrájú bevonatokról.

A technológia fejlődésével párhuzamosan a festékanyagok összetétele is átalakult. A gyártók folyamatosan fejlesztenek olyan festékeket, amelyek jobban vezetnek elektromosan, így hatékonyabban tapadnak meg az elektrosztatikus mezőben. Ez különösen fontos a vizes bázisú festékeknél, amelyek környezetvédelmi szempontból előnyösek, de korábban kihívást jelenthetett az elektrosztatikus feltöltésük.

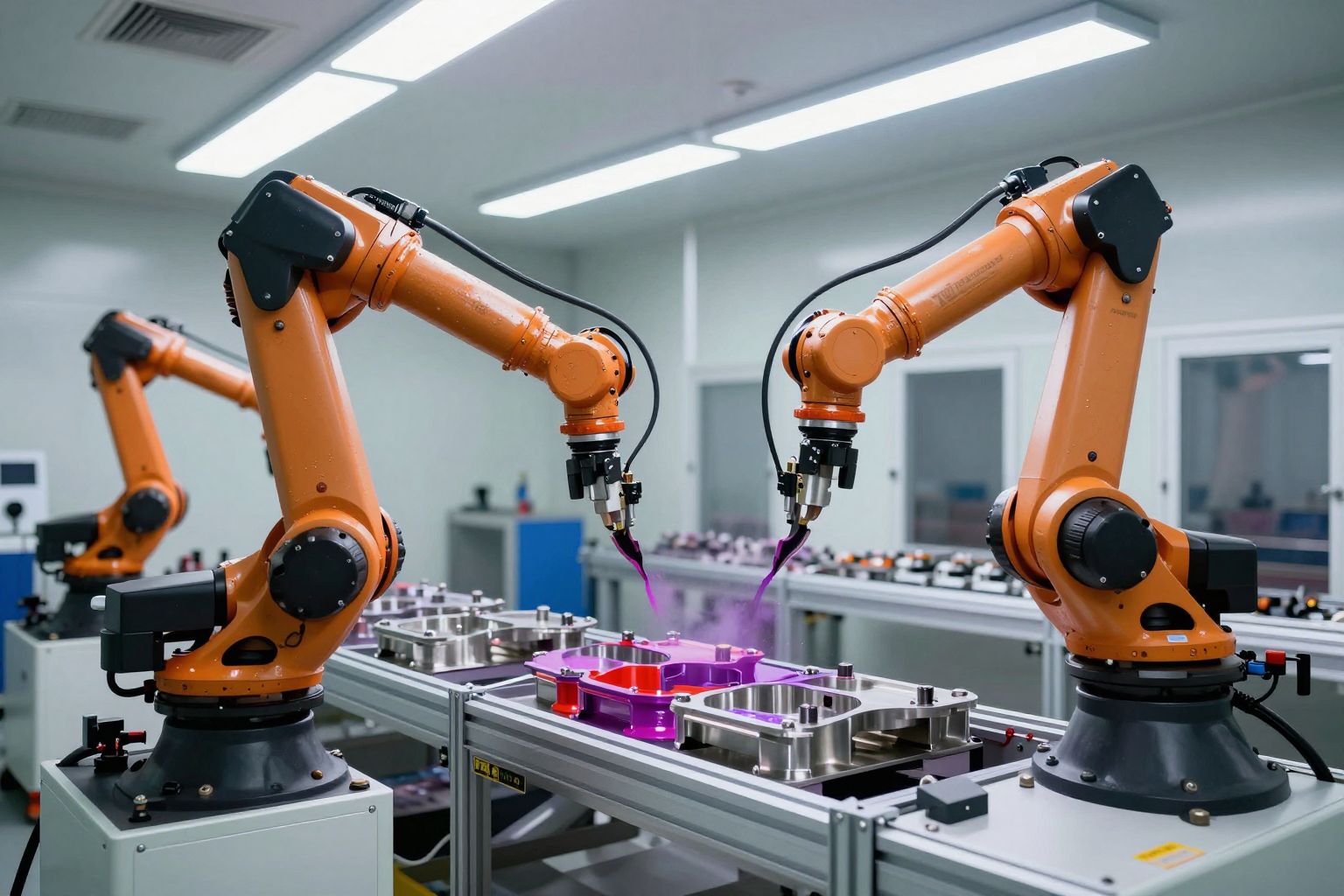

A modern elektrosztatikus festőrendszerek integrálása a gyártósorokba automatizált és rendkívül hatékony folyamatokat tesz lehetővé, csökkentve az emberi hibák lehetőségét és növelve a termelési sebességet.

Az elektrosztatikus festés fejlődése magában foglalja a porfestés technológiájának finomítását is. A porfestékek, amelyek nagynyomású levegővel vagy speciális szórórendszerekkel kerülnek felhordásra, az elektrosztatikus töltés segítségével szinte tökéletesen tapadnak a fémfelületekre. A modern berendezések képesek a por szemcsék töltését és egyenletes eloszlását olyan precízen szabályozni, hogy még az összetett formájú, vagy perforált felületeken is minimális túlfújás mellett érhető el a kívánt bevonat.

A technológiai előrelépések közé tartozik az is, hogy az elektrosztatikus festés egyre szélesebb körben alkalmazhatóvá vált. Az autóipar, a bútorgyártás és az elektronikai ipar mellett ma már az építőiparban, a repülőgépgyártásban és az orvosi eszközök gyártásában is elterjedt. Ennek oka, hogy a modern rendszerek kivételes felületi minőséget, tartósságot és költséghatékonyságot kínálnak, miközben megfelelnek a szigorú ipari szabványoknak és környezetvédelmi előírásoknak.

Az elektrosztatikus festés területén történt fejlesztések folyamatos optimalizálást jelentenek az anyagfelhasználás terén. A fejlettebb szórófejek és a precízebb töltésszabályozás révén a festék szinte teljes egészében a célfelületen kötődik meg, drasztikusan csökkentve a levegőbe kerülő festék mennyiségét. Ez nem csak a festékanyag költségén spórol, hanem jelentősen csökkenti a környezeti terhelést és a munkaterület szennyeződését is.

Az anyagfelhasználás optimalizálása és a festékveszteség csökkentése

Az elektrosztatikus festés egyik legjelentősebb ipari előnye az anyagfelhasználás drasztikus optimalizálása, amely közvetlenül a festékveszteség minimalizálásában nyilvánul meg. Ellentétben a hagyományos, gravitációs vagy légporlasztásos módszerekkel, ahol a festék jelentős része, akár 30-60%-a is elillan a levegőbe túlfújás (overspray) formájában, az elektrosztatikus eljárás ezt a veszteséget szinte teljesen kiküszöböli.

A festékporlasztó egység és a festendő tárgy közötti elektrosztatikus vonzás biztosítja, hogy a festékrészecskék aktívan keressék és ragadják meg a felületet. Ez a folyamat lényegesen magasabb transzferhatékonyságot eredményez, ami azt jelenti, hogy a felvitt festék jóval nagyobb arányban tapad meg a célfelületen, és nem vész el a környező térben. Ezt a jelenséget a korábban már említett „Faraday-ketrec hatás” is tovább fokozza, lehetővé téve a festék eljutását a nehezen hozzáférhető, árnyékolt területekre is, ezáltal teljeskörű bevonatot biztosítva.

Az elektrosztatikus festés révén elérhető akár 95%-os anyaghatékonyság forradalmi változást jelent a festékbeszerzési és -felhasználási költségek tekintetében.

A festékveszteség csökkenése nem csak a festékanyag mennyiségének megtakarítását jelenti, hanem ennél sokkal többet. Kevesebb elillanó festék révén csökkennek a levegőtisztítási és szűrési költségek is. A túlfújás minimalizálása továbbá egyenletesebb festékréteget eredményez, ami kiküszöböli a különféle vastagságú részeket és a foltosodást. Ez a konzisztencia nemcsak az esztétikai megjelenést javítja, hanem a bevonat funkcionális tulajdonságait, például a korrózióvédelmet vagy a kopásállóságot is növeli.

Az elektrosztatikus technológia alkalmazása lehetővé teszi a festékréteg vastagságának pontosabb kontrollját. A rendszer beállításával a kívánt rétegvastagság precízen elérhető, ami egyenletes minőséget garantál a teljes gyártási sorozatban. Ez a kontroll csökkenti a hibás darabok számát, amelyek selejtezése jelentős költségekkel járhat. A festékanyagok hatékonyabb felhasználása így közvetlen költségmegtakarítást eredményez a gyártási folyamat minden szakaszában, hozzájárulva a termék versenyképességének növeléséhez.

Ezen túlmenően, a környezetvédelmi szempontok is erősen hangsúlyosak. A kevesebb festék elillanása azt jelenti, hogy kevesebb VOC (illékony szerves vegyület) kerül a levegőbe, ami javítja a munkahelyi levegő minőségét és csökkenti a környezeti terhelést. Az elektrosztatikus festés tehát nem csupán egy technikai előrelépés, hanem egy komplex gazdasági és ökológiai optimalizálási megoldás, amely révén a gyártó cégek jelentős megtakarításokat érhetnek el, miközben magasabb minőségű és környezettudatosabb termékeket állítanak elő.

A felületi minőség és a bevonat egyenletességének javítása elektrosztatikus festéssel

Az elektrosztatikus festés alapvető előnye a felületi minőség drámai javulása és a bevonat teljes egyenletessége, amely messze meghaladja a hagyományos festési eljárások képességeit. Ahogy korábban említettük, az elektrosztatikus vonzás révén a festék részecskék precízen tapadnak meg a felületen. Ez a jelenség különösen a bonyolult formájú tárgyak esetében mutatkozik meg, ahol a hagyományos permetezés gyakran vezet egyenetlen rétegvastagsághoz, árnyékos területekhez vagy éppen felesleges festékfelhalmozódáshoz.

Az elektrosztatikus technológia lehetővé teszi a festék körbefolyó hatását, ami azt jelenti, hogy a festék nem csak a közvetlen permetezési irányba eső felületeket fedi be, hanem az éleket, sarkokat és a tárgy hátoldalát is. Ez a tulajdonság, amelyet a Faraday-ketrec hatás is segít, biztosítja, hogy a bevonat mindenhol azonos vastagságú legyen. Ez nem csupán esztétikai szempontból fontos, hanem a bevonat védelmi funkcióit is megerősíti, mivel egyenletes rétegvastagság esetén a korrózióvédelem vagy a kopásállóság is konzisztensebb.

A bevonat egyenletessége és a teljes felületi fedettség garantálása az elektrosztatikus festés egyik legjelentősebb technikai vívmánya, amely szabad szemmel látható minőségbeli különbséget eredményez.

A festék túlfújásának (overspray) minimalizálása közvetlenül hozzájárul a felületi minőség javulásához. Kevesebb elszóródott festékkel tisztább munkakörnyezet jön létre, és csökken a valószínűsége annak, hogy a már festett felületre véletlenszerűen festékpor vagy cseppek tapadjanak, ami foltosodást vagy egyéb hibákat okozhatna. Ez a fokozott tisztaság a gyártási folyamat során is érvényesül, csökkentve az utómunkálatok szükségességét.

A rendszer precíz vezérlése lehetővé teszi a festékréteg vastagságának nagyon finomhangolását. Ez a kontroll különösen fontos az olyan iparágakban, ahol a bevonat vastagsága kritikus paraméter, például az elektronikában vagy a precíziós alkatrészek gyártásában. Az elektrosztatikus festés révén elérhető milliméter alatti vagy mikronos pontosságú bevonatvastagság biztosítja a funkcionális követelmények teljesülését és a termék élettartamának növelését.

A különböző festéktechnológiák, mint például a folyékony festékek vagy a porfestékek elektrosztatikus alkalmazása, mind hozzájárulnak a felületi minőség javításához. A porfestékek esetében a hőkezelés után keletkező sima, összefüggő felület kiválóan ellenáll a vegyszereknek és a mechanikai behatásoknak, míg a folyékony festékekkel is elérhető selymes vagy magasfényű, hibátlan bevonat. A technológia rugalmassága lehetővé teszi a különböző felületi elvárásoknak megfelelő festék kiválasztását, miközben a felvitel módja garantálja a maximális minőséget.

Az elektrosztatikus festés tehát nem csupán a festék felvitelének egy hatékony módja, hanem egy olyan technológia, amely közvetlenül befolyásolja és emeli a végtermék esztétikai és funkcionális minőségét, biztosítva a bevonat egyenletességét és tartósságát minden egyes alkalommal.

Különböző iparágak alkalmazásai és esettanulmányok

Az elektrosztatikus festés technológiája rendkívül sokoldalú, és számos iparágban kínál jelentős előnyöket a hagyományos festési eljárásokkal szemben. A modern festéktechnológia hatékonysága és minősége a legkülönbözőbb gyártási folyamatokban is megmutatkozik.

Autóipar: A minőség és a tartósság új dimenziói

Az autóiparban az elektrosztatikus festés az egyik legelterjedtebb és legfontosabb alkalmazási területe. Itt a legfontosabb szempontok a magas szintű esztétikai megjelenés, a kiváló korrózióvédelem és a hosszú távú tartósság. Az elektrosztatikus technológia lehetővé teszi az autókarosszériák, alvázak és kisebb komponensek, mint például a felnik precíz és egyenletes bevonását. A korábban említett elektrosztatikus „körbefolyás” képessége különösen fontos a bonyolult formájú autóalkatrészeknél, biztosítva a teljes lefedettséget még a sarkokban és a szegélyeken is. Ez a módszer jelentősen csökkenti a festékveszteséget, ami az autógyártás volumenét figyelembe véve jelentős költségmegtakarítást eredményez. Az egyenletes rétegvastagság pedig hozzájárul a festékréteg jobb tapadásához és ellenállóságához az időjárási viszontagságokkal és a mechanikai sérülésekkel szemben.

Az autóiparban az elektrosztatikus festés nem csupán a megjelenést javítja, hanem alapvető a járművek hosszú távú értékállóságának és ellenálló képességének biztosításában.

Bútoripar: Esztétika és funkció harmóniája

A bútoriparban az elektrosztatikus festés a esztétikai érték növelésének és a felületvédelemnek kulcsfontosságú eszköze. Legyen szó fém-, fa- vagy akár műanyagbútorokról, az elektrosztatikus technológia egyenletes, sima és tartós bevonatot biztosít. A porfestés ezen a területen különösen népszerű, mivel környezetbarát (nem tartalmaz oldószereket), és rendkívül kopásálló felületeket eredményez. Az elektrosztatikus szórópisztolyok precizitása lehetővé teszi a mintás, texturált vagy akár matt és fényes felületek létrehozását is, rugalmasan igazodva a design követelményekhez. A bútorok gyakori használata és a mechanikai igénybevétel miatt a tartós és esztétikus felületkezelés elengedhetetlen, amit az elektrosztatikus festés kiválóan teljesít.

Elektronikai ipar: Precizitás és védelem

Az elektronikai iparban az elektrosztatikus festés elsősorban a védelmi funkció és a precíz bevonat biztosítása miatt kap szerepet. Az elektronikai alkatrészek, házak és burkolatok gyakran érzékenyek a nedvességre, porra és korrózióra. Az elektrosztatikus festés, különösen a vizes bázisú festékekkel vagy porfestékekkel, kiváló szigetelést és védelmet nyújt ezekkel szemben. A technológia finom szemcsézettsége és az egyenletes rétegvastagság biztosítja, hogy a bevonat ne akadályozza az alkatrészek működését, és ne okozzon érintkezési problémákat. A kis méretű és bonyolult geometriájú alkatrészek festése is hatékonyan megoldható.

Egyéb iparágak és speciális alkalmazások

Az elektrosztatikus festés alkalmazási köre ennél jóval szélesebb. A mezőgazdasági gépek és ipari berendezések gyártásában is elterjedt a kiváló korrózióvédelem és a kopásállóság miatt. A fém bútorok, világítástechnikai eszközök, sporteszközök, sőt, még a játékok gyártása során is előnyös a gyors és hatékony bevonat. A porfestés esetében a környezetbarát jelleg és az alacsony VOC (illékony szerves vegyületek) kibocsátás egyre fontosabb szemponttá válik, így a technológia népszerűsége várhatóan tovább növekszik.

Esettanulmány: Fém bútorgyártó üzem

Egy közepes méretű fém bútorokat gyártó üzemben korábban hagyományos permetezési technikát alkalmaztak. A festékveszteség jelentős volt, a munkakörnyezetben magas volt a festékpárák koncentrációja, és az egyenletes bevonat elérése is kihívást jelentett a bonyolultabb formájú termékeknél. Az elektrosztatikus porfestő rendszer bevezetése után az üzem 40%-kal csökkentette a festékfelhasználást, a termelékenység 25%-kal nőtt a gyorsabb száradási és átfutási időknek köszönhetően. Ezenkívül a munkakörnyezet biztonságosabbá vált a VOC kibocsátás drasztikus csökkenése révén, és a bútorok felületének minősége jelentősen javult, ami a vevői elégedettség növekedéséhez vezetett.

Az elektrosztatikus festés gazdasági és környezeti előnyei

Az elektrosztatikus festés technológiája nem csupán a felületkezelés minőségét emeli új szintre, hanem jelentős gazdasági és környezeti előnyöket is kínál az ipari felhasználók számára. A korábbiakban már említett anyaghatékonyságon túl, a precíz festékfelvitel révén csökkennek a selejtarányok. Ez azt jelenti, hogy kevesebb hibás termék kerül a gyártósorról, ami közvetlenül a termelési költségek mérséklődését eredményezi, hiszen a javításra vagy újrafestésre fordított munkaerő és anyagok is megtakaríthatók.

A festékfelhasználás optimalizálása révén az elektrosztatikus festés hozzájárul a gyártási költségek csökkentéséhez is. A kevesebb túlfújt festék nem csak a fel nem használt festék mennyiségét redukálja, hanem a festékkel kapcsolatos hulladékkezelési költségeket is mérsékelheti. Ez különösen jelentős tétel lehet nagy volumenű gyártási folyamatokban.

A technológia fenntarthatósági szempontból is kiemelkedő, mivel minimalizálja a környezetet terhelő festék kibocsátását.

A környezeti előnyök tekintetében az elektrosztatikus festés jelentősen hozzájárul a levegőszennyezés csökkentéséhez. A festék túlfújásának mértéke drasztikusan lecsökken, így kevesebb VOC (illékony szerves vegyület) kerül a légkörbe. Ez nem csak a munkavállalók egészségére van pozitív hatással, hanem a gyártóüzemek környezetvédelmi szabályozásának való megfelelést is megkönnyíti.

Az elektrosztatikus festés rendszerei általában energiatakarékosabbak is lehetnek bizonyos alkalmazásokban. Bár a nagyfeszültség előállítása energiát igényel, a hatékonyabb anyagfelhasználás és a gyorsabb száradási idők (különösen porfestés esetén) általában kompenzálják ezt az energiaigényt, végső soron csökkentve az egységnyi termékre jutó energiafogyasztást.

Az eltérő festéktípusok, beleértve a környezetbarátabb vizes bázisú festékeket és porfestékeket is, sikeresen alkalmazhatók ezzel a technológiával. Ez a rugalmasság lehetővé teszi a vállalatok számára, hogy környezettudatosabb anyagokat válasszanak anélkül, hogy a minőség vagy a hatékonyság rovására menne. A porfestés például teljesen oldószermentes technológia, ami tovább növeli a rendszer környezetvédelmi előnyeit.

A hosszú távú gazdaságosság is megfigyelhető az elektrosztatikus festés esetében. Bár a kezdeti beruházás magasabb lehet, a megtakarítások az anyagfelhasználásban, a hulladékkezelésben, a kevesebb selejtben és az esetlegesen alacsonyabb energiafogyasztásban idővel megtérülnek, biztosítva a gyártó cégek versenyképességét a piacon.

Az elektrosztatikus festés jövője és a technológiai innovációk

Az elektrosztatikus festés folyamatos fejlődése új távlatokat nyit az ipari felületkezelésben. A technológiai innovációk napjainkban is formálják a jövőt, különösen az automatizálás és a digitális vezérlés terén. Az intelligens rendszerek képesek valós idejű visszajelzést adni a festékfelviteli folyamatról, lehetővé téve a paraméterek finomhangolását a maximális hatékonyság és a tökéletes bevonat érdekében. Ezáltal a korábban említett anyaghatékonyság és minőség még tovább fokozható.

A jövő kulcsfontosságú területe az energiatakarékosság. Az új generációs elektrosztatikus rendszerek optimalizált energiafelhasználással működnek, csökkentve az üzemeltetési költségeket és a környezeti terhelést. Ezen túlmenően, az adaptív rendszerek, amelyek képesek felismerni a festendő tárgy geometriáját és felületét, még precízebb festékfelvitelt tesznek lehetővé, minimalizálva az emberi tényezőből adódó hibákat. Ez a fejlett robottechnológiával való integráció révén valósul meg.

Az elektrosztatikus festés jövője az emberi beavatkozás minimalizálásában, az intelligens automatizálásban és a fenntartható technológiákban rejlik.

A kutatás és fejlesztés új festékformulák kifejlesztésére is irányul, amelyek jobban optimalizálhatóak az elektrosztatikus felviteli módszerekhez. Ilyenek lehetnek például az alacsonyabb VOC (illékony szerves vegyületek) tartalmú festékek, vagy a gyorsabban kötő, energiatakarékosabb megmunkálást igénylő bevonatok. Az ilyen innovációk tovább erősítik az elektrosztatikus festés pozícióját mint környezetbarát és gazdaságos megoldást.

Az ipari alkalmazásokban egyre nagyobb hangsúlyt kap a felület előkészítésének optimalizálása az elektrosztatikus festés előtt, valamint a bevonat utókezelésének hatékonyságnövelése. A különböző sensorok és okos kamerák integrálása a festőrendszerekbe lehetővé teszi a hibák azonnali felismerését és korrigálását, ezzel is biztosítva a már említett makulátlan felületminőséget.

A jövőbeli fejlesztések várhatóan tovább növelik az elektrosztatikus festés alkalmazási körét, így az egyre komplexebb feladatok is hatékonyan oldhatóak meg vele. Az ipari internet (IIoT) platformokkal való integráció pedig lehetővé teszi a festési folyamatok távoli monitorozását és vezérlését, további hatékonysági és minőségi előnyöket biztosítva.