Az autó üzemanyag-ellátó rendszerének egyik legkritikusabb eleme a benzinpumpa. Ez az alkatrész felelős azért, hogy a üzemanyagot a tankból a motorhoz juttassa, pontosabban az üzemanyag-befecskendező rendszerhez vagy a karburátorhoz. Enélkül a motor nem kapná meg a működéséhez szükséges „tápanyagot”, így az autó mozgásképtelenné válna.

A benzinpumpa működési mechanizmusa változatos lehet, de alapvető feladata mindig ugyanaz: nyomást generáljon az üzemanyagban. A legelterjedtebb típusok az elektromos benzinpumpák, melyeket általában a üzemanyagtankon belül helyeznek el. Ezek a pumpák egy kis elektromos motor segítségével működnek, ami egy forgó lapátos vagy dugattyús mechanizmust hajt meg. Ahogy a motor forog, a lapátok vagy a dugattyú mozog, és ez a mozgás szívóhatást hoz létre, ami az üzemanyagot a tankból a pumpába húzza. Ezt követően a pumpa sűrített üzemanyagot továbbítja a rendszerbe.

Egyes régebbi járművekben mechanikus benzinpumpákat is használtak, melyeket a motor forgatott egy speciális bütykös tengelyen keresztül. Ezek kevésbé hatékonyak és kevésbé megbízhatóak, mint az elektromos társaik, ezért mára nagyrészt elavultak.

A benzinpumpa nélkülözhetetlen a belső égésű motorok megfelelő működéséhez, biztosítva az üzemanyag folyamatos és nyomás alatti szállítását.

A pumpa által generált nyomásnak precíznek kell lennie. Túl alacsony nyomás esetén a motor teljesítménye csökkenhet, kihagyhat, vagy akár le is állhat. Túl magas nyomás pedig károsíthatja az üzemanyag-befecskendező rendszert vagy a karburátort. Ezért a modern autókban a benzinpumpa gyakran egy nyomásszabályzóval is össze van kapcsolva, amely biztosítja a kívánt üzemi nyomást.

A benzinpumpa élettartama és megbízhatósága kulcsfontosságú az autó üzemképessége szempontjából. Ha a pumpa meghibásodik, az általában azonnali problémát jelent. A meghibásodás okai lehetnek kopás, eltömődés, vagy az elektromos alkatrészek meghibásodása. A rendszeres karbantartás és a tiszta üzemanyag használata hozzájárulhat a benzinpumpa hosszú élettartamához.

A benzinpumpa alapvető funkciói és működési elve

Az elektromos benzinpumpák működése során a villanymotor hajtja meg a pumpa mechanikus részét. Ez a mechanizmus lehet lapátos (centrifugál) vagy dugattyús kialakítású. A lapátos pumpák esetében a forgó lapátok egy kis kamrában gyorsítják fel az üzemanyagot, így hozva létre a nyomást. A dugattyús pumpák pedig egy apró dugattyú mozgását használják fel az üzemanyag sűrítésére és továbbítására.

A pumpa által keltett nyomás nem csak az üzemanyag tankból való kiszívására szolgál, hanem arra is, hogy azt a megfelelő üzemi nyomáson tartsa a rendszerben egészen a befecskendező fúvókákig vagy a karburátorig. Ez a nyomás kritikus fontosságú a pontos üzemanyag-mennyiség adagolásához, ami az optimális égéshez és ezáltal a motor hatékony működéséhez elengedhetetlen. A korábban említett nyomásszabályzó szerepe itt válik még hangsúlyosabbá, hiszen ez gondoskodik arról, hogy a pumpa által termelt nyomás ne lépjen túl egy biztonságos és hatékony értéket.

A benzinpumpák helyzete is befolyásolja működésüket. A legtöbb modern járműben a tankon belül elhelyezett (in-tank) pumpák előnye, hogy az üzemanyag hűti és egyben keni is a pumpa mozgó alkatrészeit, ami hozzájárul a hosszabb élettartamhoz. Ezzel szemben a régebbi, külső (in-line) pumpák hajlamosabbak lehetnek a túlmelegedésre, ha nem kapnak elegendő hűtést az átfolyó üzemanyag révén.

A benzinpumpa folyamatosan gondoskodik az üzemanyag megfelelő nyomású szállításáról, biztosítva a motor stabil működését.

A pumpa teljesítményét és hatékonyságát több tényező is befolyásolhatja. Az üzemanyag szűrő állapota például kulcsfontosságú. Ha a szűrő eltömődik, az jelentősen csökkentheti a pumpára nehezedő terhelést, de egy idő után a pumpa is károsodhat a fokozott erőfeszítés miatt. Továbbá, az üzemanyag minősége és tisztasága is befolyásolja a pumpa élettartamát; a szennyeződések kopást okozhatnak a belső alkatrészeken.

Az elektromos benzinpumpák működését a jármű elektronikus vezérlőegysége (ECU) felügyeli. Ez az egység szabályozza a pumpa működésének intenzitását, és vészhelyzet esetén, például ütközéskor, képes leállítani a pumpát a tűzveszély csökkentése érdekében. Ez a biztonsági funkció tovább növeli az elektromos benzinpumpák megbízhatóságát.

A benzinpumpa típusai: mechanikus és elektromos rendszerek összehasonlítása

Az autóipar fejlődésével a benzinpumpák technológiája is jelentős átalakuláson ment keresztül. Ma már elsősorban két fő típus létezik: a mechanikus és az elektromos benzinpumpa. Bár mindkettő ugyanazt a célt szolgálja – az üzemanyag motorhoz juttatását –, működési elvük és hatékonyságuk jelentősen eltér.

A mechanikus benzinpumpák régebbi technológiát képviselnek, és általában a motor forgattyústengelyének egy speciális bütykös karja hajtja meg. Ez a bütykös kar egy karral vagy membránnal van összekötve, ami pumpáló mozgást végez. Amikor a bütyök elfordul, a kar meghúzza a membránt, ami szívóhatást hoz létre, és az üzemanyagot a tankból a pumpába szívja. Amikor a bütyök eltávolodik, a membrán visszaugrik, és az üzemanyagot a rendszerbe nyomja. Ezek a pumpák viszonylag egyszerűek, de kevésbé hatékonyak, és a nyomásuk is kevésbé stabil lehet, mint az elektromos társaiké. A motor fordulatszámától függően változó teljesítményt nyújthatnak.

Ezzel szemben az elektromos benzinpumpák a modern járművek szinte kizárólagos választásai. Ezeket egy különálló, kis villanymotor hajtja, amely általában a üzemanyagtankon belül kap helyet. Ez a megoldás számos előnnyel jár: az üzemanyag hűti és keni a pumpa mozgó alkatrészeit, ami növeli az élettartamot és csökkenti a túlmelegedés kockázatát. Az elektromos pumpák képesek konzisztensebb és magasabb nyomást biztosítani, ami elengedhetetlen a modern, precíz üzemanyag-befecskendező rendszerek számára. A villanymotor vezérlése pontosabb, így az üzemanyag-ellátás sokkal finomabban szabályozható.

- Mechanikus pumpák:

- Motor által hajtott

- Bütykös tengely aktiválja

- Változó nyomás, motorfordulattól függően

- Régebbi technológia

- Elektromos pumpák:

- Villanymotor hajtja

- Általában tankon belül elhelyezve

- Stabil és magas nyomás

- Precíz vezérlés

- Modern technológia

Az elektromos benzinpumpák pontosabb üzemanyag-szállítást és jobb hatékonyságot kínálnak a mechanikus társaikhoz képest, ami kulcsfontosságú a modern motorok teljesítménye és emissziója szempontjából.

Az elektromos pumpák egyik további előnye a biztonság. A jármű elektronikus vezérlőegysége (ECU) képes érzékelni bizonyos meghibásodásokat vagy baleseteket, és szükség esetén leállítani a pumpát, így minimalizálva a tűzveszélyt. Ez a szintű intelligens vezérlés a mechanikus rendszerekből hiányzik.

A mechanikus benzinpumpa működése: felépítés és főbb komponensek

Bár az elektromos benzinpumpák ma már a legelterjedtebbek, a korábbi járművekben mechanikus benzinpumpákat alkalmaztak. Ezek működése alapvetően eltér az elektromos társaktól, mivel nem villanymotor, hanem a motor mechanikus ereje hajtja őket. Ez a mechanikai kapcsolat biztosítja a pumpa működését, amíg a motor jár.

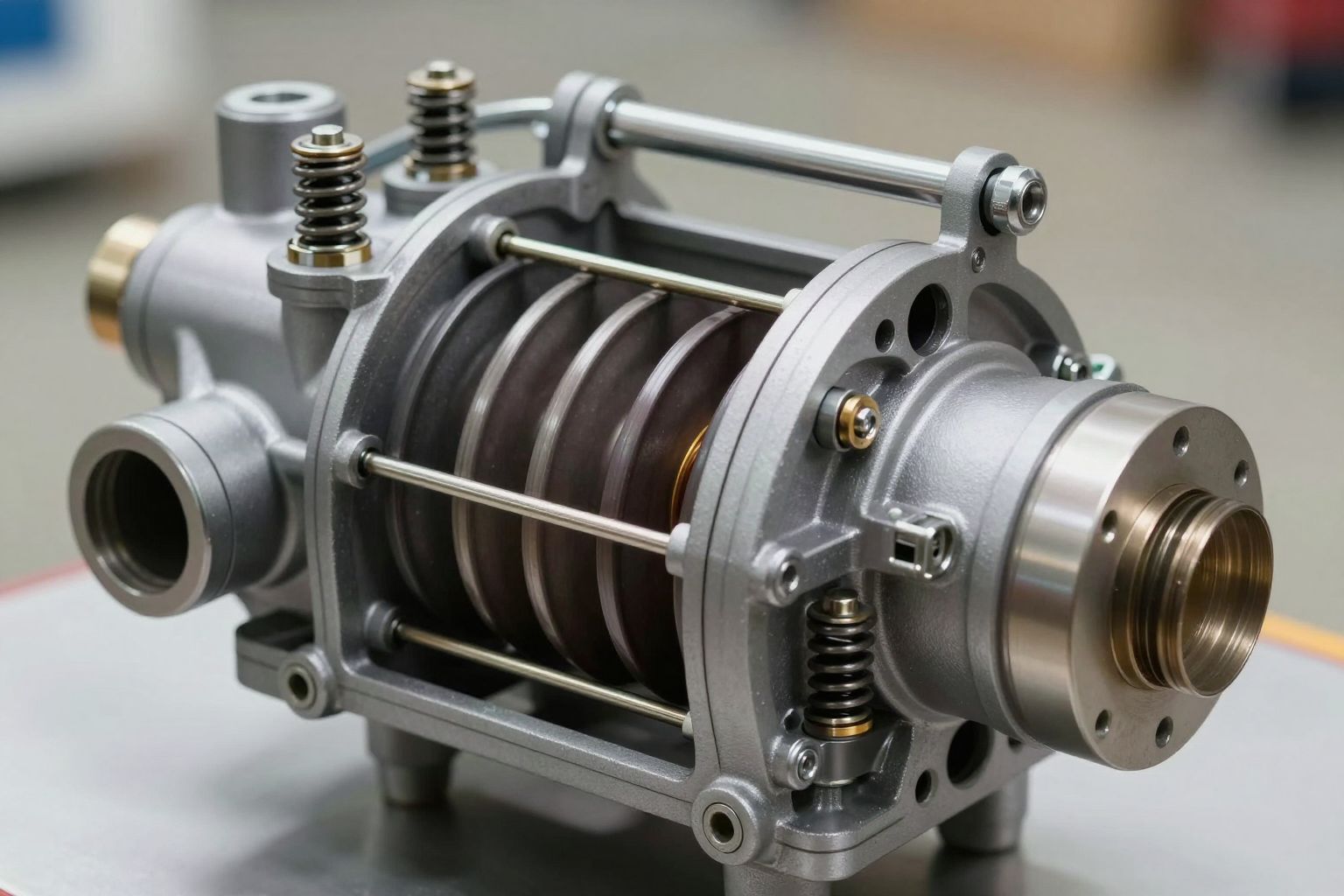

A mechanikus benzinpumpa felépítése általában a következő főbb komponensekből áll: a ház, a membrán (vagy diafragma), a rugó, a be- és kimeneti szelepek, valamint a nyomórúd, amely a motor bütykös tengelyével érintkezik.

A működési ciklus akkor kezdődik, amikor a motor bütykös tengelyén lévő bütyök megnyomja a pumpa nyomórúdját. Ez a mozdulat a membránt a pumpa házán belül felfelé vagy kifelé nyomja. Ahogy a membrán mozog, egy szívóhatás jön létre a pumpa kamrájában. Ezzel egyidejűleg a bemeneti szelep kinyílik, lehetővé téve az üzemanyag felszívását az üzemanyagtankból a pumpa kamrájába.

Amikor a bütyök elfordul, és már nem nyomja a nyomórudat, a membránt egy rugó visszahúzza eredeti helyzetére. Ez a visszahúzó mozgás nyomást hoz létre a pumpa kamrájában lévő üzemanyagon. Ekkor a bemeneti szelep bezáródik, és a kimeneti szelep kinyílik, így az üzemanyag a megfelelő nyomáson továbbáramlik a karburátor vagy a befecskendező rendszer felé.

A mechanikus benzinpumpa a motor forgó mozgását alakítja át az üzemanyag szállításához szükséges nyomássá, így biztosítva a folyamatos üzemanyag-ellátást.

A mechanikus pumpák egyik fő hátránya, hogy működésük közvetlenül a motor fordulatszámától függ. Ez azt jelenti, hogy alacsony fordulatszámon kisebb lehet az üzemanyag-szállítási kapacitásuk, mint az elektromos társaiknak, ami problémát okozhat nagy terhelés vagy gyorsítás során. Ezenkívül a mechanikus alkatrészek, mint a membrán, idővel elkophatnak vagy megrepedhetnek, ami a pumpa meghibásodásához vezethet. Az ilyen meghibásodások gyakran hirtelen következnek be, és az autó azonnali leállását eredményezik.

Az is fontos megjegyezni, hogy a mechanikus benzinpumpák általában a motorblokkon kívül, a motortól távolabb helyezkedtek el, ellentétben a legtöbb modern, tankon belüli elektromos pumpával. Ez a távolság néha nehezíthette az üzemanyag hatékony szállítását, különösen, ha hosszabb vezetékekre volt szükség.

Az elektromos benzinpumpa működése: felépítés és főbb komponensek

Az elektromos benzinpumpa belső szerkezetét megvizsgálva láthatjuk, hogy számos kulcsfontosságú komponens alkotja, amelyek együttesen biztosítják az üzemanyag hatékony szállítását. A legmeghatározóbb elem maga az elektromos motor, amely általában egy kis, nagy fordulatszámú egyenáramú egység. Ez a motor hajtja meg a pumpa mechanikus részét, amely különböző kialakítású lehet. A legelterjedtebbek az úgynevezett impelleres (lapátos) vagy fogaskerekes típusok. Az impelleres pumpák esetében egy vagy több forgó lapát, amelyeket egy tengelyen rögzítenek, az üzemanyagot a pumpa házán keresztül préseli, így hozva létre a szükséges nyomást. A fogaskerekes változatok két egymásba kapcsolódó fogaskerék segítségével végzik ezt a feladatot, ahol a fogak mozgása szívó és nyomó hatást generál.

A pumpa házán belül található egy bemeneti (szívó) és egy kimeneti (nyomó) csatlakozó. A bemeneti csatlakozón keresztül szívja fel az üzemanyagot a tankból, míg a kimeneti csatlakozón keresztül juttatja azt a további üzemanyag-rendszer felé. A pumpa működése során keletkező nyomás stabilizálása érdekében általában beépített visszacsapó szelepek is megtalálhatók, amelyek megakadályozzák az üzemanyag visszaáramlását a tankba, amikor a pumpa nem működik, ezzel segítve a hidegindítást.

Fontos komponens az üzemanyag-szűrő is, amely bár nem része közvetlenül a pumpa mechanizmusának, de szorosan kapcsolódik hozzá. Ez a szűrő megvédi a pumpát és a befecskendező rendszert a tankban esetlegesen jelenlévő szennyeződésektől, mint például rozsda, por vagy egyéb lerakódások. Az eltömődött szűrő jelentősen megnövelheti a pumpára nehezedő terhelést, csökkentve annak hatékonyságát és élettartamát.

A modern elektromos benzinpumpák gyakran tartalmaznak egy integrált nyomásszabályzót is. Ez az alkatrész biztosítja, hogy az üzemanyag nyomása mindig az optimális tartományban maradjon, függetlenül a motor terhelésétől. Ha a nyomás túl magasra emelkedne, a szabályzó egy kis mennyiségű üzemanyagot visszavezet a tankba, ezzel csökkentve a nyomást. Ez a funkció nem csak a rendszer védelmét szolgálja, hanem hozzájárul az üzemanyag-fogyasztás optimalizálásához is.

A pumpa házának anyaga is meghatározó. Gyakran műanyagból vagy fémből készül, amelynek ellenállónak kell lennie az üzemanyag savas összetevőivel és a hőmérséklet-ingadozásokkal szemben. A belső tömítések, például az O-gyűrűk, elengedhetetlenek a szivárgásmentes működéshez. Ezek az alkatrészek biztosítják, hogy az üzemanyag csak a kívánt útvonalon haladjon.

A benzinpumpa belső felépítése precíz mérnöki munka eredménye, ahol minden komponensnek meghatározott szerepe van az üzemanyag hatékony és biztonságos szállításában.

A pumpa elektromos csatlakozója biztosítja az áramellátást a jármű elektromos rendszeréből. A modern járművekben ez a csatlakozó gyakran rejtett vagy jól védett, hogy megakadályozza a korróziót és az időjárás viszontagságait. A pumpa házán belüli vezetékezés is gondosan tervezett, hogy minimalizálja az elektromos veszteségeket és biztosítsa a megbízható működést.

A benzinpumpa helye az üzemanyag-ellátó rendszerben: a tanktól a motorig tartó út

Az üzemanyag-ellátó rendszerben a benzinpumpa helyzete kulcsfontosságú a hatékony és problémamentes működéshez. A legtöbb modern járműben ez az alkatrész a üzemanyagtankon belül, speciális házban kap helyet. Ez a megoldás nem véletlen: az üzemanyag maga is kiváló hűtőközeg, így a pumpa mozgó alkatrészei folyamatosan hűvösen maradnak, ami növeli az élettartamot és csökkenti a túlmelegedés kockázatát. A tankban elhelyezett pumpa tehát egyúttal az üzemanyag folyamatos és kiegyenlített áramlását is biztosítja a szivattyú felé.

A tankból kilépő üzemanyag útja ezután a üzemanyag-vezetékeken keresztül vezet a motor felé. Ez a vezetékrendszer gondosan megtervezett, hogy minimalizálja a nyomásveszteséget és az esetleges szivárgásokat. A vezetékek anyaga ellenáll az üzemanyag korrozív hatásainak, és képesek elviselni a rendszerben uralkodó nyomást és hőmérsékletet. Ezen az útvonalon található általában az üzemanyag-szűrő is, amelynek feladata, hogy eltávolítsa a tankból érkező üzemanyagban esetlegesen található szennyeződéseket, mint például rozsdadarabokat vagy egyéb apró részecskéket. Egy eltömődött szűrő jelentősen megnehezíti a pumpa dolgát, és csökkentheti az üzemanyag-ellátás hatékonyságát, ami a korábbi szakaszban már említett problémákhoz vezethet.

A szűrőn áthaladva az üzemanyag végül eléri a motorteret, ahol a befecskendező rendszerbe vagy a karburátorba jut. Az elektromos benzinpumpák által generált állandó nyomás biztosítja, hogy az üzemanyag mindig megfelelő mennyiségben és időben álljon rendelkezésre az égéshez. Ez a nyomás fenntartásában a már említett nyomásszabályzó is fontos szerepet játszik, amely visszavezetheti a felesleges üzemanyagot a tankba, így tartva az optimális nyomást a rendszerben. A pumpa tehát nem csupán „tolja” az üzemanyagot, hanem egy precízen szabályozott áramlást és nyomást hoz létre, amely elengedhetetlen a motor optimális teljesítményéhez és üzemanyag-fogyasztásához.

A benzinpumpa a tanktól a motorig tartó úton a nyomás fenntartásával és az üzemanyag folyamatos szállításával biztosítja a belső égésű motor megfelelő működését.

A vezetékrendszeren keresztül az üzemanyag egészen az üzemanyag-befecskendező fúvókákig vagy a karburátor úszóházáig áramlik. A fúvókák precízen adagolják a szükséges mennyiségű üzemanyagot a hengerekbe, ahol a levegővel keveredve ég el. A pumpa által biztosított megfelelő nyomás garantálja, hogy a fúvókák képesek legyenek finom permetet létrehozni, ami elősegíti az alapos égést. Ha a nyomás túl alacsony, a befecskendezett üzemanyag mennyisége is csökkenhet, ami teljesítményvesztést eredményez. Ezzel szemben egy túlzottan magas nyomás károsíthatja a fúvókákat vagy a közös nyomócsövet.

A benzinpumpa meghibásodásának tünetei és okai

A benzinpumpa meghibásodása számos, a motor működését közvetlenül befolyásoló tünetet produkálhat. Az egyik leggyakoribb jelenség a gyengülő motorteljesítmény, különösen gyorsításkor vagy emelkedőn felfelé haladva. Az autó lassabban reagál a gázpedál lenyomására, mintha „nem kapna elég levegőt”, pedig valójában üzemanyaghiányról van szó. Előfordulhat, hogy a motor erőtlenné válik, rángat, vagy akár le is áll, főként magasabb fordulatszámon, amikor az üzemanyag-igény megnő.

Egy másik árulkodó jelenség a nehézkes motorindítás. Ha a benzinpumpa nem képes elegendő nyomást generálni, vagy egyáltalán nem juttat üzemanyagot a rendszerbe, a motor nehezen vagy egyáltalán nem indul be. Ilyenkor a motor csak hosszas indítózás után, esetleg többszöri próbálkozásra kel életre, de akkor is bizonytalanul járhat.

A benzinpumpa hibája a jármű mozgásképtelenségéhez vezethet, ezért fontos a meghibásodás korai felismerése.

A benzinpumpa meghibásodásának okai sokrétűek lehetnek. Az egyik leggyakoribb probléma az eltömődés, melyet szennyeződések, rozsda vagy egyéb lerakódások okozhatnak az üzemanyagtankban vagy az üzemanyagvezetékben. Ezek a szennyeződések akadályozzák az üzemanyag szabad áramlását, növelve a pumpa terhelését és csökkentve annak hatékonyságát. Az elöregedett, vagy nem megfelelő minőségű üzemanyaggal való rendszeres használat is hozzájárulhat az eltömődés kialakulásához.

Az elektromos motor meghibásodása is gyakori ok. A benzinpumpában található villanymotor idővel elkophat, vagy az elektromos csatlakozások hibásodhatnak meg. Ezen kívül a nyomásszabályzó meghibásodása is problémát okozhat. Ha a szabályzó nem tartja a megfelelő nyomást, az vagy túl alacsony, vagy túl magas üzemanyag-ellátáshoz vezethet, ami károsíthatja a motort vagy a befecskendező rendszert.

A víz az üzemanyagban szintén komoly problémát jelenthet. A víz ugyanis nem ég el, és korróziót okozhat a pumpa belső alkatrészeiben, valamint az üzemanyag-vezetékrendszerben. A tankban felgyülemlő kondenzvíz vagy a szennyezett üzemanyag bejutása súlyos károsodást okozhat a benzinpumpában.

Benzinpumpa csere: útmutató a diagnosztikától a beépítésig

A benzinpumpa meghibásodásának diagnosztizálása kulcsfontosságú a sikeres csere előtt. Az első és leggyakoribb tünet az indítási nehézség, vagy akár az autó teljesen akadozó, rángatózó járása, különösen gyorsításkor. Ha a motor leáll, és újraindítás után csak nehezen vagy egyáltalán nem indul, az gyanakvásra adhat okot a pumpával kapcsolatban. A korábbiakban említett, a pumpa által generált nem megfelelő üzemanyagnyomás is okozhatja ezeket a problémákat. Ennek mérésére speciális nyomásmérő műszert használnak, amelyet az üzemanyag-vezetékre csatlakoztatnak.

Egy másik jel, amely a benzinpumpa hibájára utalhat, a gyenge motorerő vagy gyorsulás hiánya. Ez azért következik be, mert a pumpa nem képes elegendő üzemanyagot szállítani a motor igényeihez mérten, így az kevesebb „tápanyagot” kap. Fontos megfigyelni azt is, ha a műszerfalon megjelenik az üzemanyagrendszerrel kapcsolatos hibajelző lámpa. Bár ez más problémákra is utalhat, a benzinpumpa hibája is kiválthatja ezt a figyelmeztetést.

A benzinpumpa meghibásodásának leggyakoribb jelei az indítási nehézség, a motor rángatása, a gyenge gyorsulás és a motor leállása.

A csere folyamata általában a jármű üzemanyagtankjának megközelítésével kezdődik. A legtöbb modern autóban a pumpa a tankon belül helyezkedik el, így a tankot le kell szerelni vagy bizonyos esetekben csak a hozzáférést kell biztosítani. Mielőtt bármilyen munkálatba kezdenénk, elengedhetetlen az akkumulátor negatív sarujának leválasztása a biztonság érdekében. Ezután óvatosan el kell távolítani a régi pumpa egységet, figyelve az esetlegesen visszamaradó üzemanyagra.

Az új benzinpumpa beépítésekor fontos, hogy pontosan megegyező típusú és specifikációjú alkatrészt használjunk. A tömítések és csatlakozók állapotát mindig ellenőrizni kell, és szükség esetén cserélni kell őket, hogy elkerüljük az üzemanyag-szivárgást. Az új pumpa egységet óvatosan be kell illeszteni a helyére, majd a csatlakozókat és a tankot vissza kell szerelni. A csere után fontos az indítási próbát többször is elvégezni, hogy megbizonyosodjunk a pumpa megfelelő működéséről és az üzemanyagrendszer tömörségéről.

Egyes járművekben a benzinpumpa cseréje komplexebb folyamat lehet, amely speciális szerszámokat és szaktudást igényel. Ilyenkor javasolt szakemberhez fordulni. A pumpa cseréje után érdemes lehet az üzemanyag-szűrőt is ellenőrizni vagy cserélni, különösen, ha a régi pumpa eltömődésre utaló jeleket mutatott, mivel az eltömődött szűrő hozzájárulhatott a pumpa meghibásodásához.

A benzinpumpa karbantartása és élettartamának növelése

A benzinpumpa élettartamának maximalizálása és a megbízható működésének biztosítása kulcsfontosságú a jármű üzemképessége szempontjából. Bár a pumpák tervezése során figyelembe veszik a tartósságot, bizonyos tényezők jelentősen befolyásolják azok élettartamát. Az egyik legfontosabb karbantartási teendő az üzemanyagrendszer tisztán tartása. Az üzemanyag-szűrő rendszeres cseréje létfontosságú, mivel egy eltömődött szűrő fokozott terhelést ró a pumpára, ami idővel annak meghibásodásához vezethet.

Az üzemanyag minősége szintén nagyban hozzájárul a pumpa élettartamához. A rossz minőségű, szennyezett üzemanyagban található részecskék kopást okozhatnak a pumpa belső, mozgó alkatrészein, lerakódásokat képezhetnek, és csökkenthetik annak hatékonyságát. Érdemes mindig megbízható forrásból származó, megfelelő oktánszámú üzemanyagot tankolni.

A legtöbb modern, tankon belüli benzinpumpa előnye, hogy az üzemanyag hűti és egyben keni is a mozgó részeket. Ezért fontos, hogy a tank soha ne legyen teljesen üres. Az állandóan alacsony üzemanyagszint esetén a pumpa kevésbé hűl, ami túlmelegedéshez és a kopás felgyorsulásához vezethet. Ideális esetben érdemes negyed tank alatt nem járatni az autót.

A rendszeres karbantartás, a tiszta üzemanyag használata és a megfelelő üzemanyagszint fenntartása jelentősen növeli a benzinpumpa élettartamát.

A benzinpumpa meghibásodásának egyik gyakori oka lehet az elektromos csatlakozások problémája. A korrodált vagy laza csatlakozók akadozó áramellátást okozhatnak, ami a pumpa nem megfelelő működéséhez vezet. Érdemes lehet időnként ellenőrizni ezek állapotát, különösen, ha bármilyen rendellenességet tapasztalunk a motor működésében.

A régebbi járművekben található mechanikus pumpák esetében a vezérlő mechanizmus, például a bütykös tengely, valamint a membrán és a visszacsapó szelepek rendszeres ellenőrzése és szükség esetén cseréje is hozzájárulhat a megbízható működéshez. Az elektromos pumpák esetében a karbantartás főként a szűrőkre és az üzemanyag minőségére koncentrálódik.

A modern benzinpumpák fejlesztései és jövőbeli trendek

A benzinpumpák fejlődése jelentős léptekkel haladt elő az elmúlt évtizedekben, reagálva az egyre szigorúbb károsanyag-kibocsátási normákra és a növekvő üzemanyag-hatékonysági elvárásokra. A modern rendszerekben a digitális vezérlés és a fejlettebb anyagok kulcsfontosságú szerepet játszanak. A korábbi, egyszerűbb elektromos pumpákkal szemben ma már olyan egységek léteznek, amelyek képesek dinamikusan szabályozni az üzemanyag nyomását a motor aktuális igényei szerint. Ez azt jelenti, hogy a pumpa nem mindig maximális teljesítménnyel működik, hanem csak annyi üzemanyagot szállít, amennyi éppen szükséges, így csökkentve az energiafogyasztást és növelve a hatékonyságot.

Az egyik legfontosabb újítás a változtatható fordulatszámú (variable speed) benzinpumpák elterjedése. Ezek a pumpák egy beépített vezérlőelektronikával rendelkeznek, amely folyamatosan kommunikál a jármű motorvezérlő egységével (ECU). Az ECU elemzi a motor terhelését, a fordulatszámot és más paramétereket, majd utasítja a pumpát, hogy állítsa be a fordulatszámát ennek megfelelően. Ez a precíz szabályozás nemcsak az üzemanyag-fogyasztást optimalizálja, hanem hozzájárul a stabilabb motorjáráshoz is, különösen alacsony fordulatszámok és terhelések esetén.

A jövőbeli trendek a kompaktabb és energiahatékonyabb kialakítások felé mutatnak. Megfigyelhető egy tendencia a pumpák integrálására más üzemanyag-rendszeri komponensekkel, például az üzemanyagszint-jelzővel vagy a nyomásszabályzóval egyetlen modulba. Ez csökkenti az alkatrészek számát, leegyszerűsíti a beszerelést és a karbantartást, valamint helyet takarít meg.

A modern benzinpumpák intelligens vezérlése kulcsfontosságú az üzemanyag-hatékonyság növelésében és a károsanyag-kibocsátás csökkentésében.

A magasnyomású üzemanyag-szivattyúk (direct injection rendszerekhez) fejlődése is jelentős. Ezek a pumpák sokkal nagyobb nyomással képesek az üzemanyagot a hengerbe juttatni, ami elengedhetetlen a modern közvetlen befecskendezéses motorok optimális égéséhez. Ezen szivattyúk anyagai és mechanikai kialakítása is speciálisabb, hogy ellenálljanak a rendkívüli terhelésnek. A kutatás a kevesebb kopással és nagyobb tartóssággal rendelkező új anyagok és bevonatok kifejlesztésére is irányul, hogy a pumpák élettartama tovább növekedjen.

A jövőben várhatóan még nagyobb hangsúlyt kap az üzemanyag-rendszer diagnosztikája. Az okosabb benzinpumpák képesek lehetnek önmaguk diagnosztizálására és hibajelentések küldésére az ECU felé, ami lehetővé teszi a korai problémák felismerését és a megelőző karbantartást. Emellett az elektromos járművek terjedésével párhuzamosan az akkumulátoros rendszerekhez optimalizált üzemanyag-szivattyúk is megjelenhetnek, bár ez kevésbé érinti a hagyományos belső égésű motorokat.