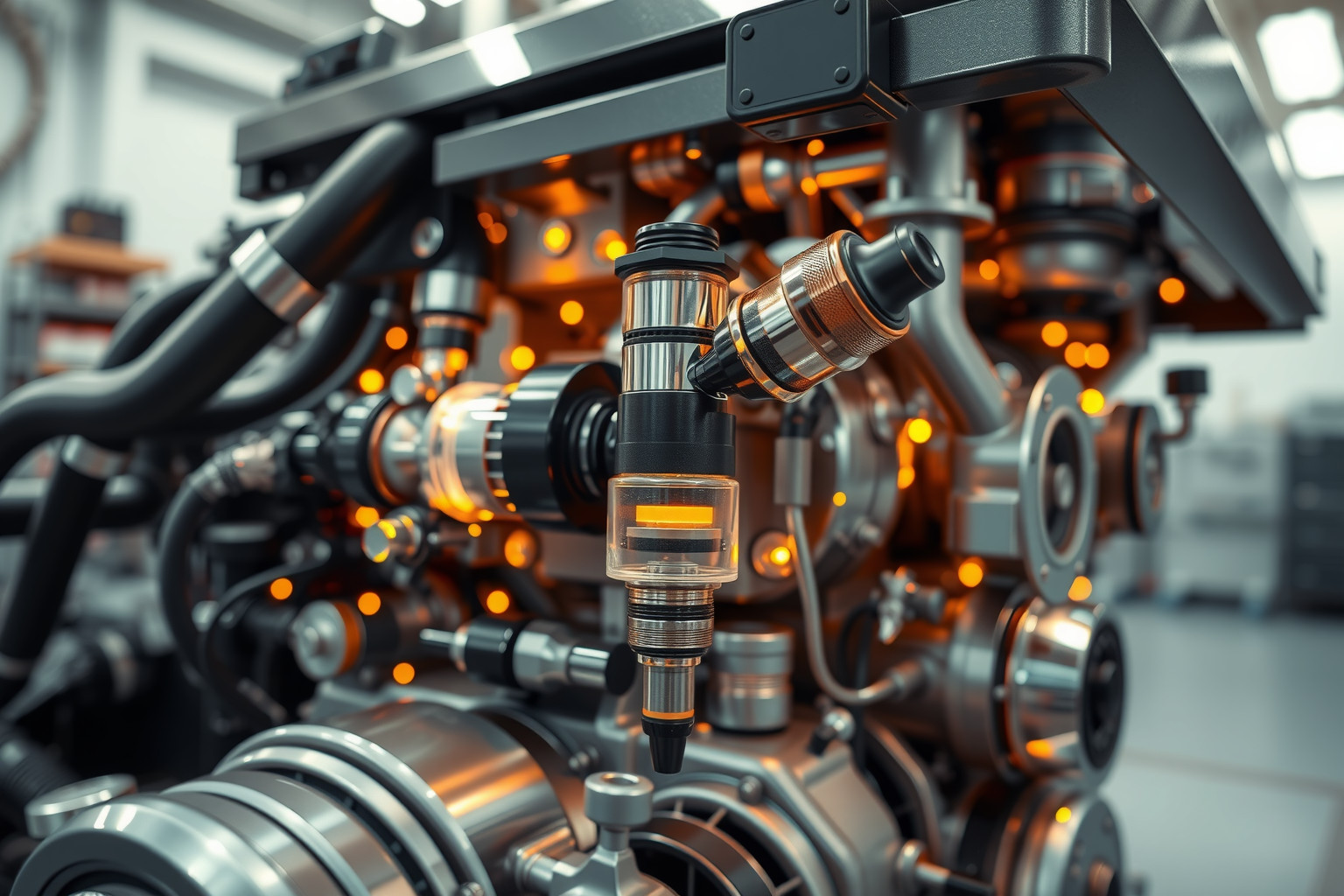

Az injektorok a modern belsőégésű motorok nélkülözhetetlen alkatrészei. Feladatuk, hogy pontosan adagolják az üzemanyagot a motor égésterébe, méghozzá a lehető legoptimálisabb módon. Ez a pontos adagolás elengedhetetlen a hatékony égéshez, ami közvetlenül befolyásolja a motor teljesítményét, üzemanyag-fogyasztását és károsanyag-kibocsátását.

A régebbi karburátoros rendszerekkel szemben, ahol az üzemanyag légáramlás hatására került a motorba, az injektorok elektronikus vezérléssel működnek. Ez azt jelenti, hogy egy motorvezérlő egység (ECU) figyeli a különböző szenzorok adatait (pl. motorhőmérséklet, légnyomás, gázpedál állása) és ezek alapján határozza meg az injektorok nyitási idejét és a befecskendezett üzemanyag mennyiségét.

Az injektorok szerepe alapvetően az, hogy finoman porlasztott üzemanyagot juttassanak a hengerbe, így biztosítva a levegővel való homogén keveredést és a tökéletes égést.

A pontos üzemanyag-adagolásnak köszönhetően az injektoros motorok sokkal kevesebb károsanyagot bocsátanak ki, mint a karburátoros motorok. Emellett a motor teljesítménye is jelentősen javul, mivel az égés hatékonyabb. A jobb üzemanyag-felhasználás pedig pénzt takarít meg a tulajdonosnak.

Az injektorok különböző típusokban léteznek, mint például a közvetlen befecskendezésű (DI) és a szívócső-befecskendezésű (MPI) rendszerek. Mindkét típusnak megvannak a maga előnyei és hátrányai, de a lényeg közös: a hatékony és pontos üzemanyag-adagolás a motor optimális működése érdekében.

Az injektor alapelve: Hogyan porlasztja be az üzemanyagot?

Az injektor lelke az üzemanyag porlasztása. De hogyan éri ezt el? A lényeg a nyomás és a fúvóka kialakítása. Az üzemanyag nagy nyomáson érkezik az injektorba, általában a szivattyú által biztosított 3-6 bar nyomáson (de ez típusfüggő). Ez a nyomás kulcsfontosságú a hatékony porlasztáshoz.

Az injektor belsejében található egy apró fúvóka, ami rendkívül precízen van kialakítva. Amikor az injektor vezérlője (ECU) jelet küld, egy elektromágnes nyitja meg a szelepet, és az üzemanyag a nagy nyomás hatására áttör a fúvókán. A fúvóka kialakítása (a mérete és a lyukak száma) határozza meg a porlasztás minőségét és a befecskendezett üzemanyag mennyiségét.

A fúvókán áthaladó üzemanyag rendkívül finom cseppekre bomlik. Ez a finom porlasztás elengedhetetlen a hatékony égéshez. Minél kisebbek az üzemanyagcseppek, annál nagyobb a felületük, így könnyebben keverednek a levegővel és gyorsabban égnek el.

Az injektor alapelve tehát az, hogy a magas nyomáson áthaladó üzemanyagot egy precízen kialakított fúvókán keresztül préseli át, ezáltal apró cseppekre porlasztva, biztosítva a hatékony égést.

Különböző típusú injektorok léteznek, amelyek különböző fúvókakialakításokat használnak a porlasztás optimalizálására. Néhány injektor több lyukkal rendelkezik a fúvókában (multi-hole injektorok), míg mások speciális kialakítású fúvókákat használnak a permetezési kép javítására. A cél mindig ugyanaz: a lehető legfinomabb és legegyenletesebb üzemanyag-eloszlás elérése a hengerben.

A porlasztás minőségét befolyásolja az üzemanyag minősége és az injektor tisztasága is. A lerakódások és szennyeződések rontják a porlasztást, ezért fontos az injektorok rendszeres tisztítása és karbantartása.

Az injektor típusai: Mechanikus és elektromos rendszerek összehasonlítása

Az üzemanyag-befecskendezés hatékonyságának növelése érdekében az injektorok fejlődése során két fő típust különböztethetünk meg: a mechanikus és az elektromos rendszereket. Mindkét rendszer célja az üzemanyag pontos és időzített adagolása a motor égésterébe, de a megvalósítás módja jelentősen eltér.

A mechanikus injektorok, melyek régebbi technológiát képviselnek, az üzemanyag nyomásának változásait és a motor mechanikai mozgását használják a befecskendezés vezérlésére. Gyakran találkozhatunk velük a K-Jetronic rendszerekben. Ezek az injektorok jellemzően folyamatosan fecskendezik az üzemanyagot, nem pedig impulzusokban, és a befecskendezett mennyiség a levegő mennyiségétől függ. Bár megbízhatóak lehetnek, kevésbé pontosak és rugalmasak, mint az elektromos társaik. A mechanikus rendszerek érzékenyebbek a szennyeződésekre és a nyomásváltozásokra, ami befolyásolhatja a befecskendezés pontosságát.

Ezzel szemben az elektromos injektorok, melyek a modern motorok alapvető elemei, elektromágneses szelepeket használnak az üzemanyag adagolásának vezérlésére. Az injektor egy vezérlőegységtől (ECU) kap jelet, ami meghatározza a befecskendezés időtartamát és mennyiségét. Ez lehetővé teszi a precíz és dinamikus üzemanyag-adagolást, figyelembe véve a motor különböző paramétereit, mint például a fordulatszámot, a terhelést és a hőmérsékletet.

Az elektromos injektorok alkalmazása kulcsfontosságú a modern motorok alacsony károsanyag-kibocsátásának és magas üzemanyag-hatékonyságának elérésében.

Az elektromos injektorok továbbá sokkal könnyebben diagnosztizálhatók és javíthatók, mint a mechanikus társaik, mivel az ECU által tárolt hibakódok segítenek a probléma forrásának azonosításában. Emellett az elektromos rendszerek sokkal jobban integrálhatók más motorvezérlő rendszerekkel, ami tovább javítja a motor teljesítményét és hatékonyságát.

Összességében, bár a mechanikus injektorok a maguk idejében fontos szerepet játszottak, az elektromos injektorok technológiai fölénye vitathatatlan a pontosság, a rugalmasság és a hatékonyság tekintetében.

Az elektromos injektor felépítése: A mágnesszelep, a tű és a fúvóka működése

Az elektromos injektor a modern üzemanyag-befecskendezés szíve. Működése precíz és gyors, biztosítva a motor hatékony és tiszta működését. Ennek a precizitásnak a kulcsa a három fő alkotóelem: a mágnesszelep, a tű és a fúvóka.

A mágnesszelep az injektor agya. Elektromos áram hatására aktiválódik. Amikor az elektronikus vezérlőegység (ECU) jelet küld, a mágnesszelep tekercsében áram folyik. Ez mágneses teret hoz létre, ami behúzza a vasmagot. A vasmag mozgása közvetlenül kapcsolódik a tű mozgatásához.

A tű az az elem, amely ténylegesen szabályozza az üzemanyag áramlását. Alaphelyzetben, amikor a mágnesszelep nincs aktiválva, a tű egy rugóerő hatására szorosan zár a fúvókában. Ez megakadályozza az üzemanyag szivárgását. Amikor a mágnesszelep behúzza a vasmagot, a tű felemelkedik, szabaddá téve az utat az üzemanyag számára.

A fúvóka az injektor végső eleme, amelyen keresztül az üzemanyag a szívócsőbe vagy a közvetlenül az égéstérbe jut. A fúvóka kialakítása kritikus fontosságú az üzemanyag porlasztásához. A fúvókán lévő apró furatok (vagy egyetlen speciális kialakítású nyílás) biztosítják, hogy az üzemanyag finom permetként kerüljön befecskendezésre. Ez a finom porlasztás elengedhetetlen a hatékony égéshez, mivel így az üzemanyag könnyebben keveredik a levegővel.

Az üzemanyag mennyisége, amelyet az injektor befecskendez, a mágnesszelep aktiválásának idejétől függ. Minél hosszabb ideig van nyitva a szelep (azaz a tű felemelve), annál több üzemanyag jut a motorba.

A mágnesszelep, a tű és a fúvóka szinkronban működve biztosítják a precíz és hatékony üzemanyag-befecskendezést. A modern motoroknál az ECU folyamatosan figyeli a motor különböző paramétereit (pl. fordulatszám, terhelés, levegő hőmérséklete) és ennek megfelelően szabályozza az injektorok működését, optimalizálva ezzel a teljesítményt, az üzemanyag-fogyasztást és a károsanyag-kibocsátást. A pontos időzítés és a megfelelő mennyiség kulcsfontosságú a hatékony égéshez.

Az injektor vezérlése: Az ECU szerepe az üzemanyag-mennyiség szabályozásában

Az injektorok hatékony üzemanyag-befecskendezése elképzelhetetlen lenne egy modern motorvezérlő egység (ECU) nélkül. Az ECU az agya az egész befecskendezési rendszernek, folyamatosan figyeli a motor állapotát és ennek megfelelően szabályozza az injektorok működését. Számos szenzor ad információt az ECU-nak a pillanatnyi üzemi körülményekről. Ilyen szenzorok például a hőmérséklet-érzékelők (motorhőmérséklet, beszívott levegő hőmérséklete), a nyomásérzékelők (szívócsőnyomás, légköri nyomás), a fordulatszám-érzékelő (főtengely pozíció és fordulatszám), valamint a lambda-szonda (kipufogógáz oxigéntartalma). Ezek az adatok kulcsfontosságúak az optimális üzemanyag-keverék beállításához.

Az ECU a beérkező szenzoradatok alapján számolja ki, hogy mennyi üzemanyagra van szükség a motor hatékony és tiszta működéséhez. Ezután meghatározza az injektor nyitási idejét, vagyis azt az időtartamot, amíg az injektor nyitva van és üzemanyagot fecskendez be a hengerbe. Minél hosszabb a nyitási idő, annál több üzemanyag kerül befecskendezésre.

A befecskendezett üzemanyag mennyisége nem csak a nyitási időtől függ, hanem az üzemanyag nyomásától is. Az ECU figyeli az üzemanyag nyomását is, és szükség esetén korrigálja a nyitási időt, hogy biztosítsa a megfelelő mennyiségű üzemanyag befecskendezését.

Az ECU legfontosabb feladata az üzemanyag-mennyiség szabályozásában az, hogy a motor pillanatnyi terhelésének, fordulatszámának és hőmérsékletének megfelelő, optimális üzemanyag-keveréket biztosítsa a lehető legkevesebb károsanyag-kibocsátás mellett.

Az ECU-k gyakran tartalmaznak tanulási algoritmusokat is, amelyek lehetővé teszik, hogy a motorvezérlő egység a motor egyedi jellemzőihez igazodjon. Ez azt jelenti, hogy az ECU képes finomhangolni a befecskendezést a motor élettartama során, figyelembe véve az alkatrészek kopását és egyéb tényezőket.

A modern ECU-k hibadiagnosztikai funkciókkal is rendelkeznek. Ha a rendszerben valamilyen probléma merül fel (pl. szenzorhiba, injektorhiba), az ECU hibakódot generál, amely segíthet a hiba okának feltárásában. Ez jelentősen megkönnyíti a javítást és a karbantartást.

Az injektor paraméterei: Befecskendezési idő, nyomás és porlasztási szög

Az injektor hatékony üzemanyag-befecskendezése nagymértékben függ a pontosan beállított paraméterektől. Ezek közül a legfontosabbak a befecskendezési idő, a befecskendezési nyomás és a porlasztási szög. Mindhárom paraméter szorosan összefügg a motor optimális működésével.

A befecskendezési idő az az időtartam, amíg az injektor nyitva van és üzemanyagot fecskendez be a hengerbe. Ezt az időt a motorvezérlő egység (ECU) szabályozza, figyelembe véve a motor terhelését, fordulatszámát és egyéb szenzorok adatait. Túl rövid befecskendezési idő esetén a motor szegény keverékkel üzemel, ami teljesítménycsökkenéshez és károsanyag-kibocsátás növekedéséhez vezethet. Ezzel szemben a túl hosszú befecskendezési idő dús keveréket eredményez, ami szintén rontja a hatékonyságot és növeli a szennyezést.

A befecskendezési nyomás kritikus fontosságú az üzemanyag megfelelő porlasztásához. A magasabb nyomás finomabb üzemanyag-permetet eredményez, ami javítja a keveredést a levegővel és elősegíti a tökéletesebb égést. A modern injektorok, különösen a közvetlen befecskendezésű rendszerek, rendkívül magas nyomáson (akár több száz bar) dolgoznak. A nem megfelelő nyomás rossz porlasztáshoz vezethet, ami rontja a motor hatásfokát és növeli a károsanyag-kibocsátást.

A porlasztási szög az az, ahogyan az üzemanyag-permet eloszlik a hengerben. Az optimális szög biztosítja, hogy az üzemanyag egyenletesen oszlik el a levegővel, így mindenhol megfelelő keverék áll rendelkezésre az égéshez. A porlasztási szög kialakítása az injektor fúvókájának geometriájától függ. A nem megfelelő szög egyenetlen égést okozhat, ami teljesítménycsökkenéshez és kopogáshoz vezethet.

A befecskendezési idő, a befecskendezési nyomás és a porlasztási szög optimális beállítása elengedhetetlen a motor hatékony és tiszta működéséhez.

Ezek a paraméterek egymással szoros kölcsönhatásban vannak. Például, a magasabb befecskendezési nyomás lehetővé teheti a rövidebb befecskendezési idő alkalmazását, miközben továbbra is megfelelő mennyiségű üzemanyag kerül a hengerbe. A motorvezérlő egység folyamatosan monitorozza és optimalizálja ezeket a paramétereket a motor aktuális állapotához igazodva.

Az injektor tisztítása és karbantartása: Megelőzés és javítási módszerek

Az injektorok tisztítása és karbantartása kulcsfontosságú a motor optimális teljesítményének és az üzemanyag-hatékonyság megőrzéséhez. A szennyezett injektorok nem megfelelő üzemanyag-porlasztást eredményeznek, ami rontja az égést, növeli a károsanyag-kibocsátást és csökkenti a motor erejét.

Megelőzés:

- Használjunk minőségi üzemanyagot, amely tartalmaz tisztító adalékokat.

- Tankoljunk megbízható benzinkúton, ahol a tartályokat rendszeresen tisztítják.

- Évente egyszer alkalmazzunk üzemanyag-rendszer tisztítót, melyet az üzemanyagba kell önteni. Ez segít eltávolítani a lerakódásokat az injektorokból.

- Rendszeresen cseréljük az üzemanyagszűrőt, hogy megakadályozzuk a szennyeződések eljutását az injektorokhoz.

Javítási módszerek:

- Injektor tisztító adalékok: A leggyakoribb módszer, amely során a tisztító adalékot az üzemanyaghoz adjuk. Hatékonysága a szennyeződés mértékétől függ.

- Professzionális injektor tisztítás: Ultrahangos tisztító berendezéssel végzett tisztítás, mely eltávolítja a makacs lerakódásokat is. Az injektorokat szétszerelik és egy speciális tisztító folyadékba helyezik.

- Injektor csere: Súlyos szennyeződés vagy meghibásodás esetén az injektor cseréje lehet a megoldás.

A rendszeres injektor tisztítás és karbantartás nem csak a motor élettartamát növeli, hanem jelentős üzemanyag-megtakarítást is eredményez.

A tisztítás gyakorisága függ a használati körülményektől és az üzemanyag minőségétől. Érdemes szakemberhez fordulni, ha a motor teljesítménye csökken, a fogyasztás nő, vagy a motor rángat.

Az injektor hibái: Tünetek, diagnosztika és a leggyakoribb problémák

Az injektorok elengedhetetlenek a motor hatékony működéséhez, de sajnos hajlamosak a meghibásodásra. Az injektor hibái közvetlenül befolyásolják az üzemanyag-befecskendezés pontosságát és mennyiségét, ami a motor teljesítményének romlásához vezethet.

Gyakori tünetek:

- Egyenetlen alapjárat: A motor rángathat, vagy le is állhat.

- Gyenge gyorsulás: Az autó nehezen gyorsul, vagy „fullad”.

- Megnövekedett üzemanyag-fogyasztás: Több üzemanyagot használ az autó, mint korábban.

- Fekete füst a kipufogóból: Ez a túlzott üzemanyag-mennyiség égésének a jele.

- „Check Engine” lámpa világít: A motorvezérlő egység hibát észlelt az injektorokkal kapcsolatban.

A diagnosztika fontos lépés a probléma azonosításához. Ehhez speciális eszközökre van szükség, például egy OBD-II szkennerre, amely kiolvassa a motorvezérlő egység által tárolt hibakódokat. Egy másik módszer az injektorok ellenállásának mérése multiméterrel. A nem megfelelő ellenállásérték hibás injektort jelezhet.

A leggyakoribb problémák közé tartozik az eltömődés, amelyet a rossz minőségű üzemanyag okozhat. A lerakódások megakadályozzák az injektor megfelelő működését, ami a fent említett tünetekhez vezet. További problémák lehetnek a szivárgások, a zárlatok, vagy a mechanikai sérülések.

A hibás injektorok cseréje vagy tisztítása elengedhetetlen a motor optimális működésének helyreállításához.

Az injektorok tisztítása speciális injektor tisztító folyadékkal történhet, vagy ultrahangos tisztítással. Súlyosabb esetekben az injektorok cseréje a legbiztosabb megoldás.

Fontos megjegyezni, hogy a diagnosztikát és a javítást bízza szakemberre, ha nem rendelkezik megfelelő tapasztalattal! A helytelen beavatkozás súlyosabb károkat okozhat a motorban.

Az injektor tesztelése: Statikus és dinamikus vizsgálatok

Az injektorok tesztelése elengedhetetlen a hatékony üzemanyag-befecskendezés biztosításához. A tesztek során két fő típust különböztetünk meg: a statikus és a dinamikus vizsgálatokat. Mindkettő célja, hogy feltárja az esetleges hibákat, amelyek az injektor teljesítményét befolyásolhatják.

A statikus tesztek általában az injektor alapvető működését ellenőrzik. Ilyen például az ellenállásmérés, amellyel a tekercs épségét vizsgáljuk. Egy szakadt vagy zárlatos tekercs azonnal problémákat okoz. További statikus teszt a szivárgásvizsgálat, ahol az injektort nyomás alá helyezik, és figyelik, hogy szivárog-e az üzemanyag. A szivárgás rontja az üzemanyag-fogyasztást és a károsanyag-kibocsátást.

A dinamikus tesztek az injektor működését valós körülmények között szimulálják. Ezek során figyelik a befecskendezett üzemanyag mennyiségét és a befecskendezés mintázatát. A mennyiséget gyakran mérőhengerekkel ellenőrzik, míg a mintázatot speciális eszközökkel, amelyek képesek vizualizálni az üzemanyag-permetet. Egy rossz mintázat, például csepegés vagy egyenetlen permetezés, nem megfelelő égést és teljesítménycsökkenést eredményezhet.

A dinamikus tesztek különösen fontosak, mivel a statikus tesztek nem feltétlenül mutatják ki azokat a hibákat, amelyek csak terhelés alatt jelentkeznek.

A modern diagnosztikai eszközök lehetővé teszik az injektorok működésének részletes elemzését. Az oszcilloszkóp segítségével például vizsgálható az injektor vezérlőjelének alakja, ami információt szolgáltathat a vezérlőelektronika állapotáról. Ezek a komplex vizsgálatok biztosítják, hogy az injektorok a lehető leghatékonyabban működjenek, hozzájárulva a motor optimális teljesítményéhez és a környezetvédelmi előírások betartásához.

Az injektor kalibrálása: Hogyan állítható be a megfelelő üzemanyag-keverék?

Az injektorok kalibrálása kulcsfontosságú a motor hatékony működéséhez és a károsanyag-kibocsátás minimalizálásához. A kalibrálás során a cél a megfelelő üzemanyag-levegő keverék beállítása, ami optimális égést eredményez. Ez a keverék szorosan összefügg a motor terhelésével, fordulatszámával és a környezeti feltételekkel (pl. hőmérséklet, légnyomás).

A kalibrálást általában egy motorvezérlő egység (ECU) végzi, amely szenzoroktól kapott adatok alapján szabályozza az injektorok nyitási idejét. Az ECU figyeli a lambda-szondát (O2 szenzor), amely az égéstermékek oxigéntartalmát méri. Ennek az információnak a segítségével állítja be a befecskendezett üzemanyag mennyiségét, hogy a keverék a lehető legközelebb legyen a sztoichiometrikus arányhoz (kb. 14.7:1 levegő-üzemanyag arány benzinmotoroknál).

A kalibrálás finomhangolása történhet gyári beállításokkal, de gyakran szükség van egyedi beállításokra, különösen tuningolt motorok esetében. Ekkor egy diagnosztikai eszköz segítségével módosíthatók az ECU üzemanyag-térképei, amelyek az injektorok nyitási idejét határozzák meg különböző motorüzemi körülmények között.

A nem megfelelően kalibrált injektorok túlzott üzemanyag-fogyasztáshoz, csökkent teljesítményhez és megnövekedett károsanyag-kibocsátáshoz vezethetnek.

Fontos megjegyezni, hogy a kalibrálás szakértelmet igényel, mivel a helytelen beállítások akár a motor károsodását is okozhatják. Ezért a kalibrálást lehetőleg tapasztalt szakemberre bízzuk.

Az injektor fejlesztése: A direkt befecskendezés előnyei és hátrányai

A direkt befecskendezés az injektorok evolúciójának egy jelentős lépése, ahol az üzemanyag közvetlenül az égéstérbe kerül befecskendezésre, nem pedig a szívócsőbe. Ez a megközelítés számos előnnyel jár, de hátrányokkal is számolni kell.

Az előnyök közé tartozik a pontosabb üzemanyag-adagolás, ami lehetővé teszi az égés optimalizálását és ezáltal a nagyobb teljesítmény és a csökkentett fogyasztás elérését. Mivel az üzemanyag közvetlenül az égéstérbe kerül, a szívócsövön nem képződik üzemanyagfilm, ami javítja a motor reakcióidejét és csökkenti a károsanyag-kibocsátást. Emellett a direkt befecskendezés lehetővé teszi a magasabb kompressziós arány alkalmazását, ami tovább növeli a motor hatásfokát.

A hátrányok között említhető a rendszer magasabb komplexitása és ezáltal a magasabb költségek. A direkt befecskendezéses rendszerekben nagyobb nyomáson kell az üzemanyagot befecskendezni, ami robusztusabb és drágább injektorokat és üzemanyag-szivattyút igényel. További probléma a kokszolódás, ami az égéstérbe közvetlenül befecskendezett üzemanyag miatt az injektorok hegyén és a szelepeken alakulhat ki. Ez a kokszolódás rontja az injektorok működését és a motor teljesítményét. A direkt befecskendezéses motorok emellett hajlamosabbak lehetnek a részecskeszűrő eltömődésére is, különösen alacsony fordulatszámon történő használat esetén.

A direkt befecskendezés lényege, hogy az üzemanyag-befecskendezés időzítése és mennyisége sokkal finomabban szabályozható, ami lehetővé teszi a motor optimális működését különböző terhelési viszonyok között, de a rendszer komplexitása és a kokszolódás okozta problémák komoly kihívást jelentenek.

Összességében a direkt befecskendezés egy hatékony módja az üzemanyag-befecskendezés javításának, de a rendszeres karbantartás és a megfelelő minőségű üzemanyag használata elengedhetetlen a hosszú távú megbízható működéshez.

Az injektor jövője: Alternatív üzemanyagok és a befecskendezési technológiák fejlődése

Az injektorok jövője szorosan összefonódik az alternatív üzemanyagok elterjedésével és a befecskendezési technológiák folyamatos fejlődésével. Ahogy a fosszilis tüzelőanyagok iránti kereslet csökken, és a környezetvédelmi szigorítások nőnek, úgy nő az igény a bioüzemanyagok (pl. etanol, biodízel), a szintetikus üzemanyagok (e-üzemanyagok) és a hidrogén hatékony felhasználására.

A meglévő injektor rendszereket gyakran módosítani vagy teljesen újra tervezni kell, hogy képesek legyenek kezelni az alternatív üzemanyagok eltérő tulajdonságait. Például, az etanol magasabb korróziós hatása speciális anyagok használatát teszi szükségessé az injektor alkatrészeinél. A hidrogén befecskendezése pedig teljesen új kihívásokat jelent, hiszen a hidrogén gáz formájában van jelen, ami jelentősen eltér a folyékony benzin vagy dízel befecskendezésétől.

A befecskendezési technológiák fejlődése a pontosság és a hatékonyság növelésére irányul. A közvetlen befecskendezés (GDI) továbbfejlesztése, a többszörös befecskendezés alkalmazása és a befecskendezési nyomás növelése mind hozzájárulnak a jobb üzemanyag-elégetéshez és a károsanyag-kibocsátás csökkentéséhez.

Az egyik legfontosabb törekvés, hogy az injektorok képesek legyenek valós időben alkalmazkodni az üzemanyag összetételének változásaihoz. Ez lehetővé tenné a járművek számára, hogy hatékonyan működjenek különböző üzemanyag-keverékekkel, maximalizálva a teljesítményt és minimalizálva a károsanyag-kibocsátást.

A jövő injektorai várhatóan intelligensebbek lesznek, beépített szenzorokkal és vezérlőrendszerekkel, amelyek folyamatosan optimalizálják a befecskendezési paramétereket a motor aktuális terhelésének és a külső körülményeknek megfelelően. A nanotechnológia alkalmazása pedig lehetővé teheti az injektor fúvókák pontosabb gyártását és a felületek speciális bevonását, ami csökkenti a súrlódást és növeli az élettartamot.

A 3D nyomtatás is egyre nagyobb szerepet játszik az injektorok fejlesztésében, lehetővé téve a komplex geometriájú alkatrészek gyors és költséghatékony prototípusgyártását. Ez felgyorsítja az innovációs folyamatot és lehetővé teszi az egyedi igényekre szabott injektor rendszerek kifejlesztését.