Az üzemi kondenzátorok elengedhetetlen részei a modern ipari energiahatékonyságnak. Szerepük elsősorban a reaktív teljesítmény kompenzálásában rejlik. Az ipari létesítményekben gyakran használnak induktív terheléseket, mint például motorok, transzformátorok és hegesztőgépek, melyek jelentős mennyiségű reaktív teljesítményt igényelnek. Ez a reaktív teljesítmény nem végez hasznos munkát, de a hálózaton keresztül áramlik, növelve a veszteségeket és csökkentve a feszültségszintet.

A kondenzátorok telepítésével a reaktív teljesítményigény lokálisan kompenzálható, csökkentve a hálózat terhelését. Ezáltal javul az üzemi teljesítménytényező (cos φ), ami azt jelenti, hogy a hálózatból felvett látszólagos teljesítményből nagyobb arányban hasznosul a tényleges, aktív teljesítmény. Ennek közvetlen következménye a kisebb energiafogyasztás és a csökkentett villamosenergia-számla.

Az energiahatékonyság szempontjából az üzemi kondenzátorok alkalmazása lehetővé teszi a villamosenergia-hálózat jobb kihasználását, csökkentve a veszteségeket és növelve a rendszer stabilitását.

A kondenzátorok megfelelő méretezése és elhelyezése kulcsfontosságú a maximális hatékonyság eléréséhez. Ehhez gondos tervezés és a terhelési viszonyok alapos elemzése szükséges. A korszerű rendszerek automatikus kompenzációs berendezésekkel vannak felszerelve, amelyek folyamatosan szabályozzák a kondenzátorok bekapcsolását és kikapcsolását a pillanatnyi reaktív teljesítményigényhez igazodva.

Az üzemi kondenzátorok alapelvei: Kapacitás, reaktancia és feszültségtűrés

Az üzemi kondenzátorok ipari alkalmazásokban betöltött teljesítmény-szabályozó szerepe szorosan összefügg alapvető tulajdonságaikkal: kapacitással, reaktanciával és feszültségtűréssel. A kapacitás, mértékegysége a Farad (F), meghatározza, hogy mennyi elektromos töltést képes a kondenzátor tárolni adott feszültség mellett. Minél nagyobb a kapacitás, annál több reaktív teljesítményt képes leadni vagy felvenni a kondenzátor, ami kulcsfontosságú a teljesítménytényező javításában.

A reaktancia (XC) a kondenzátor váltakozó árammal szembeni ellenállása, ami fordítottan arányos a frekvenciával és a kapacitással: XC = 1 / (2πfC). Ez azt jelenti, hogy magasabb frekvencián kisebb a reaktancia, és a kondenzátor könnyebben vezeti az áramot. Az ipari alkalmazásokban, ahol a frekvencia általában rögzített (pl. 50 Hz), a reaktancia a kapacitás értékének beállításával szabályozható.

A kondenzátor feszültségtűrése kritikus paraméter. A kondenzátornak el kell bírnia a hálózatban előforduló maximális feszültséget, beleértve a tranziens csúcsokat is. Ha a feszültség meghaladja a megadott értéket, a kondenzátor tönkremehet, ami a teljesítmény-szabályozás megszűnéséhez és akár berendezéskárosodáshoz is vezethet. Ezért a feszültségtűrés kiválasztása során jelentős biztonsági tényezőt kell alkalmazni.

A teljesítmény-szabályozás szempontjából a kondenzátor kapacitása határozza meg, hogy mekkora reaktív teljesítményt képes kompenzálni a hálózatban, míg a feszültségtűrés biztosítja a megbízható és biztonságos működést.

A kondenzátorok kapacitását és feszültségtűrését a konkrét ipari alkalmazás igényeihez kell igazítani. Például, egy nagy induktív terheléssel rendelkező gyárban, mint egy hegesztő üzemben, nagy kapacitású kondenzátorokra lehet szükség a teljesítménytényező javításához. Ezzel szemben, egy kisebb irodaházban, ahol a terhelés jellege inkább kapacitív, kisebb kapacitású kondenzátorok is elegendőek lehetnek. A megfelelő kapacitás és feszültségtűrés kiválasztása tehát elengedhetetlen a hatékony és biztonságos teljesítmény-szabályozás szempontjából.

A meddő teljesítmény fogalma és hatása az ipari hálózatokra

A meddő teljesítmény egy olyan elektromos teljesítmény komponens, amely nem végez tényleges munkát, hanem a váltakozó áramú áramkörök induktív és kapacitív elemei (pl. transzformátorok, motorok, fénycsövek) által tárolt és visszaadott energiából származik. Ipari környezetben, ahol nagyszámú elektromos motor, hegesztőgép és egyéb induktív terhelés működik, a meddő teljesítmény jelentős mértékben megnövekedhet.

A magas meddő teljesítmény számos problémát okozhat az ipari hálózatokban. Először is, növeli a teljes áramfelvételt anélkül, hogy a hasznos teljesítmény növekedne. Ez azt jelenti, hogy a hálózatnak nagyobb áramot kell szállítania, ami a vezetékek és transzformátorok túlterheléséhez, valamint a feszültségeséshez vezethet. A feszültségesés problémákat okozhat az érzékeny berendezések működésében, és akár a gépek meghibásodásához is vezethet.

Másodszor, a megnövekedett áramfelvétel nagyobb hőveszteséget eredményez a vezetékekben és a transzformátorokban. Ez csökkenti a hálózat hatékonyságát, és növeli az energiaveszteséget, ami magasabb villanyszámlát eredményez. Emellett a hőveszteség csökkenti a berendezések élettartamát is.

Harmadszor, a meddő teljesítmény rontja a teljesítménytényezőt (cos φ). A teljesítménytényező a hasznos teljesítmény és a látszólagos teljesítmény (a hasznos és a meddő teljesítmény vektoriális összege) arányát mutatja. Minél közelebb van a teljesítménytényező az 1-hez, annál hatékonyabb a hálózat. Alacsony teljesítménytényező esetén a villamosenergia-szolgáltatók büntetést számíthatnak fel a fogyasztóknak.

A magas meddő teljesítmény tehát nem kívánatos az ipari hálózatokban, mivel növeli a költségeket, csökkenti a hatékonyságot és károsíthatja a berendezéseket.

Az üzemi kondenzátorok használata hatékony módszer a meddő teljesítmény kompenzálására. A kondenzátorok kapacitív meddő teljesítményt termelnek, ami ellentétes az induktív terhelések által generált meddő teljesítménnyel. A megfelelő méretű kondenzátorok telepítésével a meddő teljesítmény a hálózatban csökkenthető, ami javítja a teljesítménytényezőt, csökkenti az áramfelvételt és a feszültségesést, valamint növeli a hálózat hatékonyságát. A kondenzátorok elhelyezése történhet központilag (pl. a főelosztóban) vagy decentralizáltan (pl. az induktív terhelések közelében), a hálózat jellemzőitől függően.

Teljesítménytényező (cos φ) definíciója és jelentősége az ipari rendszerekben

A teljesítménytényező (cos φ) az aktív teljesítmény (kW) és a látszólagos teljesítmény (kVA) hányadosa. Egyszerűbben fogalmazva, azt mutatja meg, hogy a rendszerbe táplált teljesítmény mekkora része hasznosul tényleges munkavégzésre. Az ideális érték 1 (egységnyi teljesítménytényező), ami azt jelenti, hogy a teljes táplált teljesítmény hasznosul.

Az ipari rendszerekben a legtöbb berendezés, különösen a villanymotorok és transzformátorok, induktív jellegűek. Ez azt jelenti, hogy a feszültség és az áram között fáziseltolódás jön létre, ami csökkenti a teljesítménytényezőt. Egy alacsony teljesítménytényező növeli a hálózati veszteségeket, túlterheli a tápvezetékeket és a transzformátorokat, és akár büntetődíjakat is vonhat maga után az energiaszolgáltató részéről.

Az üzemi kondenzátorok alkalmazása az induktív terhelések kompenzálására szolgál, javítva ezzel a teljesítménytényezőt, és csökkentve a felesleges áramot a hálózaton.

A kondenzátorok kapacitív jellege ellensúlyozza az induktív terhelések hatását, így a feszültség és az áram közötti fáziseltolódás csökken. Ennek eredményeként a teljesítménytényező javul, a hálózati veszteségek csökkennek, és a berendezések hatékonyabban működnek. A megfelelően méretezett és elhelyezett üzemi kondenzátorok jelentős költségmegtakarítást eredményezhetnek az ipari létesítmények számára.

Az alacsony teljesítménytényező okai az ipari környezetben: induktív terhelések (motorok, transzformátorok)

Az ipari környezetben tapasztalható alacsony teljesítménytényező egyik legfőbb oka az induktív terhelések, mint például az elektromos motorok és transzformátorok széles körű használata. Ezek az eszközök a működésükhöz szükséges áram egy részét mágneses tér létrehozására használják fel, ami fáziseltolódást eredményez a feszültség és az áram között. Ez a fáziseltolódás azt jelenti, hogy a hálózatból felvett látszólagos teljesítmény (kVA) nagyobb, mint a ténylegesen felhasznált aktív teljesítmény (kW).

A motorok, különösen a terheletlen vagy részterhelésen működő motorok, jelentős mennyiségű meddő teljesítményt vesznek fel. Ennek oka, hogy a tekercseik induktív reaktanciája dominál, ami késlelteti az áramot a feszültséghez képest. Hasonló a helyzet a transzformátoroknál is, ahol a mágnesezési áram jelentős meddő teljesítmény igényt generál.

A meddő teljesítmény nem végez hasznos munkát, de növeli a hálózat terhelését, ami felesleges veszteségekhez vezet a vezetékekben és a transzformátorokban. Ezért kiemelten fontos a teljesítménytényező javítása ipari környezetben.

A rossz teljesítménytényező nemcsak energiaveszteségeket okoz, hanem a hálózat túlterheléséhez, feszültségesésekhez és a berendezések élettartamának csökkenéséhez is vezethet. Emiatt a villamosenergia-szolgáltatók gyakran büntetik azokat a felhasználókat, akiknek a teljesítménytényezője egy bizonyos érték alá esik.

Az üzemi kondenzátorok használata hatékony megoldást kínál a teljesítménytényező javítására. Ezek a kondenzátorok a hálózatba kötve ellensúlyozzák az induktív terhelések által generált meddő teljesítményt, ezzel csökkentve a hálózat terhelését és javítva a teljesítménytényezőt. A kondenzátorok kapacitív reaktanciája ellentétes irányú fáziseltolódást hoz létre, ami kompenzálja az induktív terhelések hatását.

A teljesítménytényező javításának módszerei: kondenzátorok alkalmazása

Az ipari környezetben a berendezések, különösen a motorok és transzformátorok induktív terhelést jelentenek. Ez azt jelenti, hogy a felvett áram késik a feszültséghez képest, ami alacsony teljesítménytényezőt (cos φ) eredményez. Az alacsony teljesítménytényező növeli az energiaveszteségeket a hálózaton és a berendezésekben, valamint túlzott terhelést ró a vezetékekre és transzformátorokra.

A kondenzátorok alkalmazása hatékony módszer a teljesítménytényező javítására. A kondenzátorok kapacitív reaktanciát biztosítanak, ami ellensúlyozza az induktív terhelés hatását. Azaz, a kondenzátorok által termelt áram siet a feszültséghez képest.

A kondenzátorok párhuzamosan kapcsolódnak az induktív terheléssel, így kompenzálva a reaktív teljesítményt, és ezáltal javítva a teljesítménytényezőt.

A megfelelő kondenzátor méretének kiválasztása kulcsfontosságú. A túlméretezett kondenzátorok túlzott kapacitív reaktanciát eredményezhetnek, ami szintén nem kívánatos. A kondenzátorok beépítése javítja a hálózat hatékonyságát, csökkenti az energiaveszteségeket és tehermentesíti a hálózati elemeket. Fontos a rendszeres karbantartás és ellenőrzés a kondenzátorok optimális működésének biztosítása érdekében.

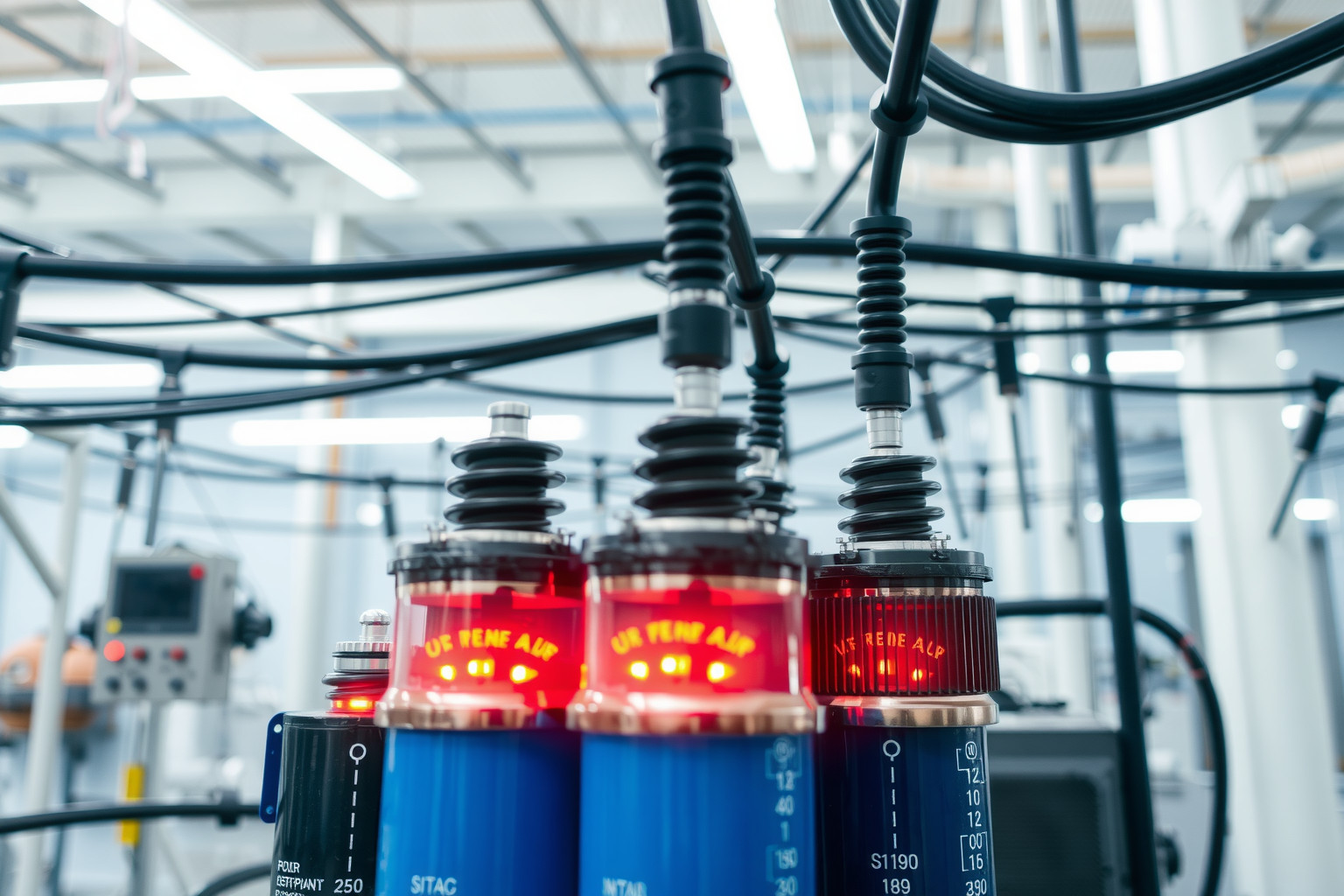

Az üzemi kondenzátorok típusai: fólia kondenzátorok, elektrolit kondenzátorok, stb.

Az ipari alkalmazásokban a teljesítménytényező javítása kulcsfontosságú a hatékony energiafelhasználás szempontjából. Az üzemi kondenzátorok, más néven teljesítménytényező-javító kondenzátorok, ezen a területen játszanak kiemelkedő szerepet. Különböző típusú kondenzátorok állnak rendelkezésre, melyek eltérő tulajdonságokkal rendelkeznek, így alkalmazásuk is a konkrét igényektől függ.

A fólia kondenzátorok, például a polipropilén fólia kondenzátorok, kiválóan alkalmasak nagy frekvenciás alkalmazásokhoz, ahol a kis veszteség és a magas megbízhatóság elengedhetetlen. Jellemzően a motorindító áramkörökben és frekvenciaváltókban találkozhatunk velük. Előnyük a hosszú élettartam és a viszonylagosan jó hőstabilitás.

Az elektrolit kondenzátorok, különösen az alumínium elektrolit kondenzátorok, nagy kapacitású értékekkel rendelkeznek, így ideálisak a nagy teljesítményű berendezésekhez, ahol jelentős meddő teljesítményt kell kompenzálni. Ugyanakkor érzékenyebbek a hőmérsékletre és a feszültségre, ezért gondos tervezést igényelnek. Fontos a megfelelő hűtés és a feszültségtűrés betartása a hosszú élettartam érdekében.

Az üzemi kondenzátor kiválasztásánál a legfontosabb szempont a terhelés jellege (induktív vagy kapacitív), a működési frekvencia, a környezeti hőmérséklet és a kívánt élettartam.

Léteznek még kerámia kondenzátorok is, bár az ipari teljesítménytényező javításban ritkábban használják őket nagy kapacitásigény miatt. Inkább a kisebb teljesítményű elektronikai áramkörökben találkozhatunk velük.

A megfelelő típusú üzemi kondenzátor kiválasztása és helyes alkalmazása jelentősen hozzájárul az energiahatékonyság növeléséhez, a hálózati feszültség stabilizálásához és a berendezések élettartamának meghosszabbításához.

Kondenzátorok kiválasztásának szempontjai: névleges feszültség, kapacitás, hőmérséklet, élettartam

Az üzemi kondenzátorok ipari alkalmazásokban betöltött teljesítmény-szabályozó szerepe szempontjából a kondenzátorok kiválasztása kritikus fontosságú. A névleges feszültség meghatározza, hogy a kondenzátor mekkora feszültséget képes tartósan elviselni meghibásodás nélkül. Fontos, hogy ez az érték mindig nagyobb legyen, mint a várható maximális üzemi feszültség, beleértve az esetleges tranziens feszültséglökéseket is.

A kapacitás a kondenzátor energiatároló képességét jelzi. A megfelelő kapacitás kiválasztása a teljesítménytényező javításához, a feszültségesések csökkentéséhez és a harmonikusok kompenzálásához elengedhetetlen. Túlzott kapacitás használata túlzott áramfelvételt és a hálózat túlkompenzálását okozhatja, míg az alulméretezett kondenzátorok nem fogják megfelelően ellátni a funkciójukat.

A hőmérséklet jelentős hatással van a kondenzátor élettartamára és teljesítményére. Magasabb hőmérsékleten a kondenzátorok élettartama drasztikusan csökkenhet. Ezért ipari környezetben, ahol gyakran magas a hőmérséklet, speciális, magas hőmérsékletű kondenzátorokat kell alkalmazni, vagy gondoskodni kell a megfelelő hűtésről.

A kondenzátor élettartama kulcsfontosságú tényező az ipari alkalmazásokban, mivel a berendezések megbízhatósága és a karbantartási költségek jelentősen függnek tőle.

Az élettartam a kondenzátor terhelésének függvényében változik. A gyártók által megadott élettartam értékek tipikusan ideális körülményekre vonatkoznak, ezért a valós üzemi körülmények figyelembe vételével kell a kondenzátor típusát kiválasztani. Például, magasabb üzemi feszültség és magasabb hőmérséklet jelentősen csökkentheti az élettartamot. Ezért ajánlott a megfelelő biztonsági tényezőt alkalmazni a névleges értékek kiválasztásakor.

Az üzemi kondenzátorok elhelyezése az ipari hálózatban: központi, csoportos és egyedi kompenzáció

Az üzemi kondenzátorok ipari hálózatban történő elhelyezése jelentősen befolyásolja a teljesítménytényező javításának hatékonyságát és a hálózat stabilitását. Három fő elhelyezési módszer létezik: központi, csoportos és egyedi kompenzáció.

Központi kompenzáció esetén a kondenzátorokat a főelosztó táblán helyezik el. Ez a módszer egyszerű és költséghatékony, mivel egyetlen, nagy teljesítményű kondenzátorbankkal valósítható meg. Viszont nem kezeli a lokális reaktív teljesítmény igényeket, így a vezetékeken keresztül továbbra is áramlik a reaktív teljesítmény, ami veszteségeket okoz.

Csoportos kompenzáció során a kondenzátorokat egy-egy nagyobb fogyasztói csoport közelében helyezik el, például egy gépsor vagy egy nagyobb motorcsoport mellett. Ez a megoldás hatékonyabb a központinál, mert csökkenti a reaktív teljesítmény áramlását a csoport és a főelosztó között. A csoportos kompenzáció előnye, hogy optimalizálja a reaktív teljesítmény kiegyenlítését a csoport szintjén, javítva az egyes gépek teljesítménytényezőjét.

Egyedi kompenzáció azt jelenti, hogy minden egyes induktív fogyasztó (pl. motor, transzformátor) mellé külön kondenzátort telepítenek. Ez a legdrágább, de a leghatékonyabb megoldás, mivel a reaktív teljesítmény áramlását a lehető legközelebb a forráshoz szünteti meg. Az egyedi kompenzációval minimalizálhatók a vezetékeken keletkező veszteségek és a feszültségesések.

Az egyedi kompenzáció a legpontosabb és legveszteségmentesebb megoldás a reaktív teljesítmény kompenzálására, mivel közvetlenül a terhelésnél történik a korrekció.

A választás a konkrét alkalmazástól, a költségvetéstől és a kívánt hatékonyságtól függ. A legoptimálisabb megoldás gyakran a három módszer kombinációja, ahol a központi kompenzációt csoportos vagy egyedi kompenzáció egészíti ki.

Központi kompenzáció előnyei és hátrányai

A központi kompenzáció, ahol a kondenzátorokat egyetlen helyen, például a főelosztóban helyezik el, számos előnnyel jár. Először is, egyszerűbb a telepítés és karbantartás, mivel minden elem egy helyen található. Másodszor, költséghatékonyabb lehet, különösen nagyobb rendszerek esetén, mivel kevesebb vezetékezésre és kapcsolóberendezésre van szükség.

Ugyanakkor hátrányai is vannak. A központi kompenzáció kevésbé hatékony a helyi reaktív teljesítmény igények kielégítésében. Ez azt jelenti, hogy a távolabbi berendezések még mindig nagy reaktív teljesítményt vehetnek fel a hálózatról, ami feszültségesést és veszteségeket okozhat.

A legfontosabb hátrány, hogy a központi kompenzáció nem képes reagálni a hálózat terhelésének gyors változásaira, ami túlzott kompenzációhoz vezethet könnyű terhelés esetén, és alulkompenzációhoz nagy terhelés esetén.

Ezenkívül, ha a kompenzációt igénylő berendezések szórtan helyezkednek el, a központi kompenzáció nem biztosítja az optimális teljesítményt. Ilyen esetekben a decentralizált vagy a csoportos kompenzáció lehet a jobb választás.

Csoportos kompenzáció előnyei és hátrányai

A csoportos kompenzáció, ahol a kondenzátorokat egy nagyobb áramkörbe, jellemzően egy elosztótáblába telepítik, számos előnnyel jár. Egyrészt csökkenti a szükséges kondenzátorok számát, ami költséghatékony lehet. Másrészt, egyszerűbb a telepítése és karbantartása, mivel egy központi helyen történik az elhelyezés. Azonban, hátrányai is vannak.

A csoportos kompenzáció kevésbé hatékony a teljesítménytényező javításában az egyes fogyasztók szintjén. Ez azt jelenti, hogy a vezetékekben továbbra is folyhatnak felesleges áramok a fogyasztók és a kompenzációs pont között. Ez növelheti a veszteségeket és a vezetékek terhelését.

A legfontosabb hátrány, hogy nem követi a terhelés változásait az egyes fogyasztóknál, így a kompenzáció nem optimális minden pillanatban.

Összességében, a csoportos kompenzáció jó választás lehet, ha a terhelés viszonylag állandó és a költséghatékonyság fontos szempont. Viszont, ha a terhelés nagymértékben változik, vagy a maximális hatékonyság a cél, akkor más kompenzációs módszerek, például az egyedi kompenzáció lehetnek a megfelelőbbek.

Egyedi kompenzáció előnyei és hátrányai

Az egyedi kompenzáció, amikor a kondenzátort közvetlenül a fogyasztóhoz (pl. motorhoz) telepítjük, számos előnnyel jár. Csökkenti a vezetékek terhelését, mivel a reaktív teljesítmény nem jut el a tápláló hálózatig. Ez alacsonyabb energiaveszteséget és javított feszültségszabályozást eredményez a fogyasztó közelében. Ezenkívül, a kondenzátor be- és kikapcsolása automatikusan a motorral együtt történik, elkerülve a túlzott kompenzáció kockázatát.

Ugyanakkor hátrányai is vannak. Minden egyes fogyasztóhoz külön kondenzátor szükséges, ami magasabb beruházási költséget jelenthet, különösen nagyszámú fogyasztó esetén. A kondenzátor méretének pontos meghatározása is kritikus, mivel a helytelen méretezés nem optimális kompenzációhoz vezethet. Emellett a kondenzátor meghibásodása esetén az adott fogyasztó kompenzálatlanul marad.

A legfontosabb hátrány talán az, hogy az egyedi kompenzáció kevésbé rugalmas, mint a központi kompenzáció, mivel a rendszer teljesítménytényezőjének változásaira nem reagál automatikusan.

Összességében, az egyedi kompenzáció hatékony megoldás lehet olyan esetekben, ahol a fogyasztók teljesítményfelvétele viszonylag állandó és a vezetékek terhelésének csökkentése kiemelt fontosságú.

Automatikus teljesítménytényező szabályozók (APFC) működése és alkalmazása

Az automatikus teljesítménytényező szabályozók (APFC) kulcsszerepet játszanak az ipari környezetben az üzemi kondenzátorok hatékony használatában. Működésük alapja, hogy folyamatosan mérik a hálózat teljesítménytényezőjét (cos φ), és szükség esetén automatikusan kapcsolnak be vagy ki kondenzátorokat a megfelelő kompenzáció elérése érdekében. Ez a dinamikus szabályozás elengedhetetlen a változó terhelésekkel rendelkező ipari alkalmazásokban, ahol a teljesítménytényező gyorsan és jelentősen változhat.

Az APFC rendszerek általában tartalmaznak egy vezérlőegységet, áramváltókat (CT-ket) a hálózat áramának mérésére, feszültségváltókat (VT-ket) a feszültség mérésére, valamint kondenzátor bankokat és kapcsolókat. A vezérlőegység a mért értékek alapján kiszámítja a szükséges kompenzáció mértékét, és vezérli a kapcsolókat, hogy a megfelelő kondenzátorokat bekapcsolja vagy kikapcsolja. Ez a folyamat valós időben zajlik, biztosítva a folyamatos és optimális teljesítménytényezőt.

Az APFC rendszerek alkalmazása nem csak a hálózati veszteségek csökkentéséhez és a villamosenergia költségek megtakarításához járul hozzá, hanem a berendezések élettartamának növeléséhez és a hálózat stabilitásának javításához is.

Az APFC rendszerek alkalmazási területei rendkívül szélesek. Gyakran használják őket:

- Gyárakban, ahol nagyméretű motorok, hegesztőgépek és egyéb induktív terhelések találhatók.

- Vízművekben és szennyvíztisztító telepeken, ahol szivattyúk és egyéb berendezések működnek.

- Kereskedelmi épületekben, ahol a világítás és a légkondicionáló rendszerek jelentős induktív terhelést jelenthetnek.

A megfelelő APFC rendszer kiválasztása kulcsfontosságú. Figyelembe kell venni a terhelés jellegét, a hálózat méretét, valamint a kívánt teljesítménytényezőt. A rendszeres karbantartás elengedhetetlen a hosszú távú, megbízható működéshez.

Az APFC rendszerek előnyei a kézi kompenzációval szemben

A kézi kompenzációval szemben az APFC (Automatic Power Factor Correction) rendszerek jelentős előnyöket kínálnak az ipari teljesítmény-szabályozás területén. Míg a kézi kompenzáció statikus értékekre támaszkodik, az APFC rendszerek dinamikusan reagálnak a hálózat terhelésének változásaira. Ez azt jelenti, hogy folyamatosan optimalizálják a teljesítménytényezőt, elkerülve a túlzott vagy alulkompenzálást, ami mindkettő káros lehet a hálózatra.

A kézi kompenzáció beállítása munkaigényes és időnként szükségessé válhat a terhelés változásával. Ezzel szemben az APFC rendszerek automatizáltan működnek, csökkentve a karbantartási igényt és a humán hibák lehetőségét.

Az APFC rendszerek legfontosabb előnye, hogy valós időben képesek a teljesítménytényezőt optimalizálni, ezáltal minimalizálva a veszteségeket és javítva a hálózat hatékonyságát, ami a kézi kompenzációval nem érhető el.

Továbbá, az APFC rendszerek általában védelmi funkciókkal is rendelkeznek, például túlfeszültség védelemmel, ami a kézi rendszerekben gyakran hiányzik. Ezáltal megbízhatóbb és biztonságosabb működést garantálnak.

Az APFC rendszerek komponensei: vezérlőegység, áramváltók, feszültségváltók, kondenzátor kapcsolók

Az automatikus teljesítménytényező-javító (APFC) rendszerek kulcsfontosságú elemei a vezérlőegység, az áramváltók, a feszültségváltók és a kondenzátor kapcsolók. Ezek a komponensek együttesen biztosítják a reaktív teljesítmény hatékony kompenzációját ipari környezetben.

A vezérlőegység az APFC rendszer agya. Folyamatosan méri a hálózat teljesítménytényezőjét az áramváltók és a feszültségváltók által szolgáltatott adatok alapján. Ezen adatokból a vezérlőegység kiszámítja a szükséges kompenzáció mértékét.

A legfontosabb feladata, hogy a mért értékek alapján vezérelje a kondenzátor kapcsolókat, be- és kikapcsolva a megfelelő kondenzátor bankokat a hálózatra, ezáltal optimalizálva a teljesítménytényezőt.

A kondenzátor kapcsolók gyors és megbízható működése elengedhetetlen a hatékony kompenzációhoz. Ezeknek a kapcsolóknak képeseknek kell lenniük a gyakori kapcsolásokra anélkül, hogy károsítanák a kondenzátorokat vagy a hálózatot. Gyakran tirisztoros vagy kontaktoros megoldásokat alkalmaznak, az alkalmazás követelményeitől függően.

A helyes méretezés és a komponensek közötti szoros együttműködés biztosítja az APFC rendszer optimális működését, csökkentve a reaktív teljesítmény veszteségeket és javítva a hálózat hatékonyságát.

Harmonikusok hatása az üzemi kondenzátorokra és a hálózatra

Az üzemi kondenzátorok, bár a teljesítménytényező javítására és a hálózat tehermentesítésére szolgálnak, a harmonikusok jelenlétében komoly problémákat okozhatnak. A harmonikusok nem szinuszos áramok és feszültségek, amelyek a hálózatban a nemlineáris terhelések (pl. frekvenciaváltók, hegesztőgépek, számítógépek tápegységei) miatt jelennek meg.

A kondenzátorok alacsony impedanciát mutatnak a magasabb frekvenciájú harmonikusokra, ami azt jelenti, hogy a harmonikus áramok jelentős része a kondenzátorokon keresztül folyik. Ez a kondenzátorok túlterheléséhez, túlmelegedéséhez és akár meghibásodásához is vezethet. A megnövekedett áram emellett a hálózat más elemeit is túlterhelheti, például a transzformátorokat és a kábeleket.

A harmonikusok jelenléte a hálózati feszültség torzulásához is vezethet. Ez a torzulás károsan befolyásolhatja a hálózatba kapcsolt érzékeny berendezések működését, például a vezérlőrendszereket és a mérőműszereket. A feszültségtorzulás a motorok hatékonyságát is csökkentheti, és a zajszintet is növelheti.

A harmonikus áramok által okozott feszültségtorzulás rontja a kondenzátorok által javított teljesítménytényezőt, így a kondenzátorok által elért előnyök csökkennek.

A harmonikusok elleni védekezés érdekében különböző módszereket alkalmazhatunk. Ezek közé tartozik a harmonikus szűrők (aktív és passzív) alkalmazása, a nemlineáris terhelések számának csökkentése, és a kondenzátorok megfelelő méretezése a harmonikus áramok figyelembevételével.

Harmonikus szűrők alkalmazása a kondenzátorok védelmére

Az üzemi kondenzátorok ipari alkalmazásokban gyakran vannak kitéve a hálózati harmonikusok káros hatásainak. Ezek a harmonikusok a nemlineáris terhelések (pl. frekvenciaváltók, egyenirányítók) miatt keletkeznek, és jelentősen megnövelhetik a kondenzátorokon átfolyó áramot, ami túlmelegedéshez, kapacitáscsökkenéshez, sőt akár a kondenzátor tönkremeneteléhez is vezethet.

A harmonikus szűrők alkalmazása nélkülözhetetlen a kondenzátorok védelmében. Ezek a szűrők a harmonikus áramokat elvezetik a kondenzátorokról, ezáltal csökkentve a rajtuk átfolyó teljes áramot és a hőveszteséget. A harmonikus szűrők általában soros reaktorból és kondenzátorból állnak, melyeket úgy hangolnak, hogy egy adott harmonikus frekvencián alacsony impedanciát mutassanak, így a harmonikus áramokat „rövidre zárják”.

A szűrők helyes megválasztása és méretezése kritikus fontosságú. Figyelembe kell venni a hálózatban lévő harmonikusok spektrumát, a kondenzátor névleges teljesítményét és a megengedett harmonikus áramot. A rosszul méretezett szűrő nem nyújt elegendő védelmet, vagy éppen ellenkezőleg, rezonanciát okozhat a hálózatban, ami még nagyobb problémákat generál.

A harmonikus szűrők hatékonyan csökkentik a kondenzátorok terhelését a harmonikus áramok elvezetésével, így meghosszabbítják az élettartamukat és növelik a rendszer megbízhatóságát.

Többféle harmonikus szűrő létezik, mint például az aktív és passzív szűrők. A passzív szűrők egyszerűbbek és költséghatékonyabbak, míg az aktív szűrők képesek dinamikusan alkalmazkodni a hálózat változó terhelési viszonyaihoz, és hatékonyabban csökkentik a harmonikusokat. A megfelelő szűrőtípus kiválasztása a konkrét alkalmazás követelményeitől függ.

A kondenzátorok beépítésének biztonsági előírásai

Az üzemi kondenzátorok beépítése során a biztonsági előírások szigorú betartása elengedhetetlen a balesetek elkerülése érdekében. A kondenzátorok nagyfeszültségű alkatrészek, ezért minden munkálat előtt győződjünk meg arról, hogy a rendszer áramtalanítva van és a kondenzátorok le vannak sütve. Használjunk megfelelő szigetelő eszközöket és védőfelszerelést.

A kondenzátorok helyes bekötése kritikus. Ellenőrizzük a polaritást (ha van) és a névleges feszültséget, hogy elkerüljük a meghibásodást vagy a robbanást. A kondenzátorok közelében tilos gyúlékony anyagokat tárolni. Rendszeresen ellenőrizzük a kondenzátorok állapotát, keresve a sérüléseket, szivárgásokat vagy deformációkat.

A legfontosabb biztonsági előírás, hogy soha ne érintsünk meg feszültség alatt lévő kondenzátort! Mindig várjuk meg a teljes kisülést, mielőtt bármilyen karbantartási vagy javítási munkát végeznénk.

A selejtezett kondenzátorokat környezetbarát módon kell ártalmatlanítani, a helyi előírásoknak megfelelően. Ne dobjuk ki a háztartási hulladékba!

Karbantartási és ellenőrzési feladatok az üzemi kondenzátor rendszereknél

Az üzemi kondenzátorok teljesítménytényező-javító szerepe elengedhetetlen az ipari környezetben. A kondenzátorrendszerek megbízható működése érdekében rendszeres karbantartás és ellenőrzés szükséges. Ennek elmulasztása a teljesítménytényező romlásához, túlfeszültséghez és akár a berendezés meghibásodásához is vezethet.

A karbantartási feladatok közé tartozik:

- A kondenzátorok vizuális ellenőrzése: keresse a sérüléseket, duzzanatot vagy szivárgást.

- A csatlakozások meghúzása: a laza csatlakozások túlmelegedéshez és tüzet okozhatnak.

- A hűtőrendszer ellenőrzése (amennyiben van): biztosítsa a megfelelő légáramlást és a ventilátorok működését.

- A kondenzátorok kapacitásának mérése: a kapacitás csökkenése a kondenzátor elhasználódását jelzi.

Az ellenőrzési feladatok közé tartozik:

- A feszültség és áram mérése: győződjön meg arról, hogy a kondenzátorok a névleges értékeiknek megfelelően működnek.

- A harmonikus tartalmak elemzése: a magas harmonikus tartalmak károsíthatják a kondenzátorokat.

- A védelmi eszközök tesztelése: ellenőrizze a biztosítékok és a megszakítók megfelelő működését.

A legfontosabb a rendszeres időközönkénti, szakszerű felülvizsgálat, amely magában foglalja a kondenzátorok állapotának felmérését, a csatlakozások ellenőrzését, és a védelmi eszközök tesztelését. Ez biztosítja a kondenzátorrendszer hosszú élettartamát és a hálózat stabil működését.

A karbantartási és ellenőrzési feladatokat képzett szakembernek kell elvégeznie, aki rendelkezik a szükséges mérőműszerekkel és a berendezések ismeretével. A dokumentált karbantartási napló segít a problémák nyomon követésében és a jövőbeni karbantartások tervezésében.

Az üzemi kondenzátorok meghibásodási okai és a hibaelhárítási módszerek

Az üzemi kondenzátorok meghibásodása komoly problémákat okozhat az ipari berendezések teljesítmény-szabályozásában. Gyakori okok közé tartozik a túlfeszültség, mely a hálózati ingadozások vagy a berendezés kapcsolási műveletei során léphet fel. A túlmelegedés is jelentős tényező, melyet a nem megfelelő hűtés, a túlzott áramterhelés, vagy a kondenzátoron belüli dielektrikum öregedése okozhat.

A dielektrikum degradációja, azaz a szigetelőanyag romlása idővel elkerülhetetlen, de a magas hőmérséklet és a nedvesség felgyorsíthatja ezt a folyamatot. A kondenzátor fizikai sérülése, például a ház repedése vagy a csatlakozók korróziója, szintén tönkreteheti a kondenzátort.

A hibaelhárítás során először vizuális ellenőrzést kell végezni, keresve a sérüléseket, a duzzanatot vagy a szivárgást. Ezt követően multiméterrel megmérhető a kapacitás és az ESR (Equivalent Series Resistance). A jelentős eltérés a névleges értéktől hibára utal.

A legfontosabb, hogy a kondenzátorokat rendszeresen ellenőrizzük, és a gyanús alkatrészeket azonnal cseréljük ki, megelőzve ezzel a nagyobb berendezéskárokat és a termeléskiesést.

A hibaelhárítás során figyelni kell a biztonsági előírásokra, mivel a kondenzátorok még lekapcsolás után is tárolhatnak feszültséget. A kondenzátorok cseréjekor mindig a megfelelő típusú és értékű alkatrészt kell használni.

Az üzemi kondenzátorok alkalmazásának gazdasági előnyei: alacsonyabb villanyszámla, kisebb hálózati veszteségek

Az üzemi kondenzátorok ipari alkalmazása jelentős gazdasági előnyökkel jár, melyek leginkább a villanyszámla csökkentésében és a hálózati veszteségek minimalizálásában mutatkoznak meg. A legtöbb ipari létesítmény induktív jellegű terheléseket használ, mint például motorok, transzformátorok és hegesztőgépek. Ezek a berendezések meddő teljesítményt vesznek fel, ami növeli a hálózati áramot, anélkül, hogy hasznos munkát végeznének.

A meddő teljesítmény növeli a hálózati vezetékek terhelését és a transzformátorok kihasználtságát, ami hőveszteséghez és feszültségeséshez vezet. Az üzemi kondenzátorok beépítése kompenzálja ezt a meddő teljesítményt, javítva a teljesítménytényezőt (cos φ). A jobb teljesítménytényező azt jelenti, hogy kevesebb áram szükséges ugyanazon hasznos munkavégzéshez, ami közvetlenül csökkenti a villanyszámlát. Sok energiaszolgáltató ugyanis bünteti a rossz teljesítménytényezővel rendelkező felhasználókat.

A hálózati veszteségek csökkenése az üzemi kondenzátorok alkalmazásának egyik legfontosabb gazdasági előnye. A kisebb áramterhelés kevesebb hőveszteséget jelent a vezetékekben és a transzformátorokban, ami növeli a rendszer hatékonyságát és élettartamát.

Ezen felül, a kisebb hálózati terhelés lehetővé teszi a meglévő infrastruktúra hatékonyabb kihasználását, elkerülve a költséges bővítéseket. A feszültségesés csökkenése stabilabb és megbízhatóbb energiaellátást eredményez, ami kritikus fontosságú a termelés folyamatosságának biztosításához. Összességében az üzemi kondenzátorok telepítése egy megtérülő befektetés, amely hosszú távon jelentős megtakarításokat eredményez az ipari felhasználók számára.

Az üzemi kondenzátorok alkalmazásának műszaki előnyei: stabilabb feszültség, kisebb terhelés a vezetékeken

Az üzemi kondenzátorok ipari környezetben történő alkalmazása jelentős műszaki előnyökkel jár. Elsődleges céljuk a reaktív teljesítmény kompenzálása, ami közvetlenül befolyásolja a hálózat feszültségstabilitását és a vezetékek terhelését.

A reaktív teljesítmény kompenzálásával csökken a hálózaton áramló teljes áram, ami alacsonyabb feszültségesést eredményez. Ez különösen fontos olyan ipari létesítményekben, ahol nagyteljesítményű motorok és egyéb induktív terhelések találhatók. A stabilabb feszültség biztosítja a berendezések optimális működését és meghosszabbítja azok élettartamát.

A kondenzátorok által nyújtott reaktív teljesítmény csökkenti a hálózat terhelését, ami kevesebb energiát jelent, ami a vezetékeken veszteségként jelenne meg. Ezáltal javul a hálózat hatékonysága és csökken az energiafogyasztás.

A vezetékek terhelésének csökkenése nemcsak az energiaveszteség minimalizálásában játszik szerepet, hanem a vezetékek túlterhelésének megelőzésében is. Ez különösen fontos a hálózat bővítése nélkül történő kapacitásnövelés esetén. Az üzemi kondenzátorok telepítésével a meglévő hálózat hatékonyabban kihasználható, elkerülve a költséges infrastrukturális fejlesztéseket.

Emellett a kisebb terhelés a vezetékeken a hálózati veszteségek csökkenéséhez vezet, ami közvetlenül javítja az energiahatékonyságot és csökkenti az üzemeltetési költségeket.

Esettanulmány 1: Teljesítménytényező javítása egy gyárban kondenzátorokkal

Egy konkrét gyárban, amely főként induktív terheléseket használt (pl. motorok, transzformátorok), a teljesítménytényező rendszeresen 0.7 alatt volt. Ez azt jelentette, hogy a hálózatból felvett látszólagos teljesítmény jelentős része meddő teljesítmény volt, ami felesleges terhelést rótt a hálózatra és a gyár költségeit is növelte.

A probléma megoldására egy részletes felmérés készült, amely azonosította a legnagyobb meddő teljesítmény fogyasztókat. Ezt követően üzemi kondenzátorokat telepítettek a kritikus pontokra, elsősorban a motorok közelébe. A kondenzátorok célja az volt, hogy a meddő teljesítményt helyben kompenzálják, csökkentve a hálózat felé irányuló igényt.

A telepítés után a teljesítménytényező 0.95 fölé emelkedett. Ez jelentős megtakarítást eredményezett a villanyszámlán, mivel a gyár kevesebb látszólagos teljesítményt vett fel a hálózatból. Emellett csökkent a hálózat terhelése, javult a feszültség stabilitása és csökkentek a vezetékek veszteségei.

A projekt sikerének kulcsa a helyes kondenzátor méretezés és a pontos elhelyezés volt. A túlméretezett kondenzátorok túlzott feszültségemelkedést okozhattak volna, míg a rosszul elhelyezett kondenzátorok nem lettek volna hatékonyak a meddő teljesítmény kompenzálásában.

A kondenzátorok telepítése nem csak a gyár költségeit csökkentette, hanem a hálózat stabilitását is javította, hozzájárulva a fenntarthatóbb energiafelhasználáshoz.

A gyár példája jól mutatja, hogy az üzemi kondenzátorok hatékony eszközei lehetnek a teljesítménytényező javításának és a villamosenergia-rendszer optimalizálásának ipari környezetben. A beruházás viszonylag gyorsan megtérült a csökkentett villanyszámláknak köszönhetően, emellett a berendezések élettartama is megnövekedett a kisebb terhelés miatt.

Esettanulmány 2: APFC rendszer telepítése egy adatközpontban

Egy modern adatközpont, melynek folyamatos és stabil áramellátásra van szüksége a szerverek és hűtőrendszerek működtetéséhez, tipikus példája annak, ahol az APFC (Automatic Power Factor Correction) rendszer telepítése kritikus fontosságú. Az adatközpontok jelentős induktív terhelést generálnak, főként a hűtőrendszerek motorjai és a szünetmentes tápegységek (UPS) miatt. Ez alacsony teljesítménytényezőhöz vezet, ami növeli a hálózat terhelését és a veszteségeket.

Ebben az esettanulmányban egy nagy adatközpontba telepített APFC rendszer hatását vizsgáljuk. A rendszer telepítése előtt a teljesítménytényező átlagosan 0.75 volt, ami jelentős reaktív teljesítményigénnyel járt. A hálózati szolgáltató ezért büntetést szabott ki a nem megfelelő teljesítménytényező miatt. A telepítés célja a teljesítménytényező javítása 0.95 fölé volt.

Az APFC rendszer automatikus kondenzátor-kapcsolást alkalmazott, amely a terhelés változásához igazodva szabályozta a bekapcsolt kondenzátorok mennyiségét. A rendszer valós időben mérte a teljesítménytényezőt és automatikusan be- és kikapcsolta a megfelelő kondenzátorokat a kívánt érték elérése érdekében. A telepítést követően a teljesítménytényező átlagosan 0.97-re javult.

Az APFC rendszer telepítésével jelentősen csökkent az adatközpont reaktív teljesítményigénye, aminek köszönhetően a hálózati szolgáltató által kivetett büntetések megszűntek.

A javulás nem csak a büntetések elkerülését eredményezte. A hálózat tehermentesítése révén csökkentek a transzformátorok és a kábelek terhelése is, ami növelte a rendszer megbízhatóságát és csökkentette a hőveszteséget. Emellett a javult teljesítménytényező lehetővé tette a meglévő infrastruktúra hatékonyabb kihasználását, így a jövőben nagyobb terhelések is kiszolgálhatók anélkül, hogy a hálózatot bővíteni kellene.

Összességében az APFC rendszer telepítése az adatközpont számára jelentős pénzügyi előnyöket, megbízhatóbb áramellátást és nagyobb energiahatékonyságot eredményezett.

A jövő trendjei az üzemi kondenzátorok területén: intelligens kompenzációs rendszerek, új kondenzátor technológiák

A jövő az üzemi kondenzátorok területén az intelligens kompenzációs rendszerek elterjedését hozza magával. Ezek a rendszerek valós időben képesek mérni a hálózat teljesítménytényezőjét, és automatikusan beavatkozni a kondenzátorok kapcsolásával, biztosítva ezzel az optimális teljesítménykihasználást és minimalizálva a veszteségeket. Ez különösen fontos a dinamikus terhelésekkel rendelkező ipari környezetekben.

A kondenzátor technológiák terén is jelentős fejlődés várható. Az új anyagok és gyártási eljárások lehetővé teszik a kisebb méretű, nagyobb kapacitású és hosszabb élettartamú kondenzátorok előállítását. Ez nem csak a helytakarékosság szempontjából előnyös, hanem a karbantartási költségeket is csökkenti.

A legfontosabb trend az adaptív kompenzáció felé való elmozdulás, melynek köszönhetően a rendszerek képesek a hálózat változó igényeihez igazodni, maximalizálva a hatékonyságot és minimalizálva a költségeket.

Ezenfelül a felhő alapú monitoring és vezérlés is egyre nagyobb szerepet kap. Ez lehetővé teszi a távoli felügyeletet, a prediktív karbantartást és a rendszer teljesítményének optimalizálását. Az adatok elemzésével a potenciális problémák korán felismerhetők, így megelőzhetők a költséges leállások.