Az excenter présgépek kulcsszerepet töltenek be a modern gyártásban, különösen a nagy volumenű alkatrészgyártásban. Egyszerű felépítésük és megbízhatóságuk révén ideálisak a sorozatgyártásra, ahol a termelékenység kiemelten fontos. Ezek a gépek a forgó mozgást alakítják át lineáris mozgássá egy excenteres tengely segítségével, ami lehetővé teszi a fémek alakítását, lyukasztását, hajlítását és mélyhúzását.

Az autóiparban, a háztartási gépek gyártásában és az elektronikai iparban is széles körben alkalmazzák őket. A precíz és gyors működés elengedhetetlen a költséghatékony termeléshez. Az excenter présgépekkel nagyszámú, azonos minőségű alkatrész gyártható le rövid idő alatt.

A gyártási folyamatok automatizálása során az excenter présgépeket gyakran robotkarokkal és egyéb automatizált rendszerekkel integrálják, ezzel tovább növelve a hatékonyságot és csökkentve a kézi munkaerőigényt.

Az excenter présgépek jelentősége abban rejlik, hogy lehetővé teszik a nagy mennyiségű, precíz alkatrész gazdaságos előállítását, ami a modern gyártás versenyképességének alapvető feltétele.

Fontos megjegyezni, hogy a megfelelő szerszámozás és a gép helyes beállítása kulcsfontosságú a kívánt eredmény eléréséhez. A karbantartás és a rendszeres ellenőrzés pedig elengedhetetlen a gép hosszú élettartamának és a biztonságos működésnek a biztosításához.

Az excenter présgép alapelve: A forgómozgás lineáris erővé alakítása

Az excenter présgépek működésének alapja a forgómozgás lineáris erővé alakítása. Ez a folyamat az excenter tengely segítségével valósul meg. A motor által meghajtott excenter tengely forgó mozgása egy hajtórúd-mechanizmuson keresztül alakul át egyenes vonalú, vagyis lineáris mozgássá.

Az excenter tengely egy olyan tengely, amelynek a forgástengelye nem esik egybe a geometriai középpontjával. Ez az eltolás okozza, hogy a tengely forgása közben a hajtórúd egy ismétlődő, fel-le irányú mozgást végez. Ez a fel-le mozgás közvetíti az erőt a prés szerszámára.

A hajtórúd-mechanizmus lényegében egy összekötő elem, amely a forgó excenter tengelyt a prés szánjával köti össze. A hajtórúd változó hosszúságú lehet, ami lehetővé teszi a prés löketének beállítását, ezáltal különböző méretű és formájú munkadarabok megmunkálását.

Az excenter présgépek hatékonysága abban rejlik, hogy a forgó mozgás lineáris erővé alakításával nagy erőt képesek kifejteni rövid idő alatt, ami ideális a tömeggyártásban alkalmazott hidegalakítási eljárásokhoz.

A prés szánjára szerelt szerszám segítségével aztán a munkadarab formázása, vágása vagy lyukasztása történik. A pontos és ismétlődő mozgás elengedhetetlen a gyártási folyamatok során a magas minőség és a konzisztencia biztosításához.

Az excenter présgépek tervezése során nagy hangsúlyt fektetnek a merevségre és a stabilitásra, mivel a nagy erők hatására fellépő deformációk pontatlanságokhoz vezethetnek a gyártott alkatrészekben. A modern excenter présgépek gyakran rendelkeznek automatizált vezérlőrendszerekkel is, amelyek lehetővé teszik a folyamatok optimalizálását és a termelékenység növelését.

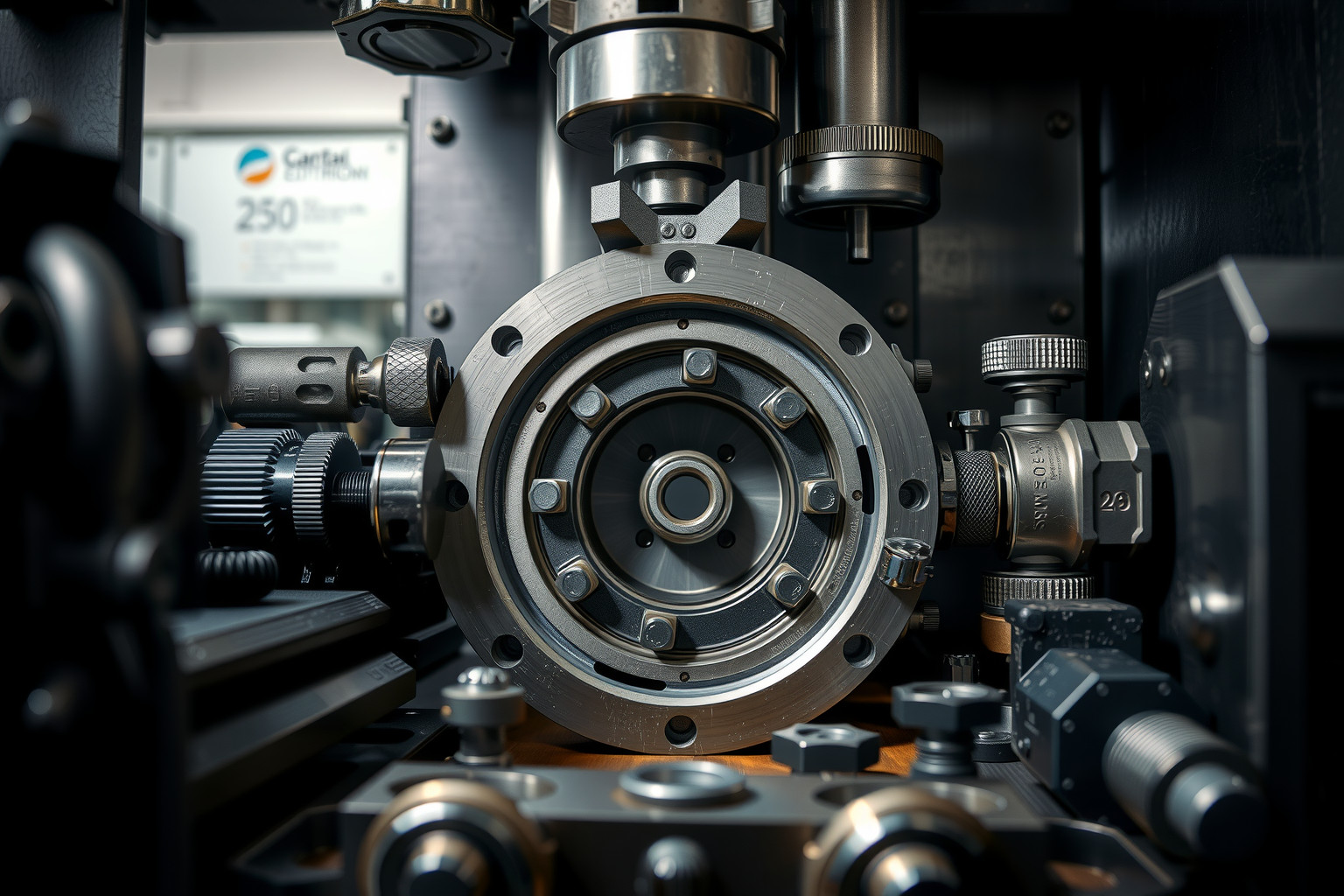

Az excenter tengely és a hajtómű felépítése

Az excenter présgépek szívében az excenter tengely és a hozzá kapcsolódó hajtómű áll. Ezek a komponensek felelősek a forgómozgás lineáris mozgássá alakításáért, ami a préseléshez szükséges erőt biztosítja.

Az excenter tengely egy forgó tengely, amelyen egy vagy több excentrikus rész (excenter) található. Ezek az excenterek nem a tengely közepén helyezkednek el, hanem attól eltolva. Ahogy a tengely forog, az excenterek fel-le mozgást generálnak. Ezt a mozgást egy tolórúd vagy hasonló mechanizmus közvetíti a prés szerszámához, ami a munkadarabra fejti ki a nyomást.

A hajtómű feladata a motor által leadott magas fordulatszám csökkentése és a nyomaték növelése. Ez azért fontos, mert a préseléshez nagy erő szükséges, de nem feltétlenül magas fordulatszám. A hajtómű általában fogaskerekek vagy ékszíjak segítségével valósítja meg a fordulatszám-csökkentést és a nyomatéknövelést.

A hajtómű típusa jelentősen befolyásolja a présgép ciklusidejét és a teljesítményét. Például, egy direkt hajtású présgép gyorsabb ciklusidővel rendelkezik, míg egy fogaskerekes hajtómű nagyobb nyomatékot képes leadni.

Az excenter tengely és a hajtómű megfelelő kialakítása és karbantartása kritikus fontosságú a présgép hatékony és megbízható működéséhez. A kopott vagy sérült alkatrészek jelentősen ronthatják a présgép pontosságát és élettartamát.

A modern excenter présgépekben gyakran alkalmaznak számítógépes vezérlést (CNC) a hajtómű és az excenter tengely működésének optimalizálására. Ez lehetővé teszi a pontosabb és ismétlődőbb préselési ciklusokat, valamint a különböző anyagok és formák hatékonyabb feldolgozását.

A kenés kiemelten fontos mind az excenter tengely, mind a hajtómű esetében. A megfelelő kenés csökkenti a súrlódást, a kopást és a hőtermelést, ezáltal növelve az alkatrészek élettartamát és a présgép teljesítményét.

A préskeret és a szerszámbefogó rendszerek

Az excenter présgépek hatékonyságát nagymértékben befolyásolja a préskeret merevsége és a szerszámbefogó rendszerek pontossága. A préskeretnek ellen kell állnia a préselési folyamat során fellépő jelentős erőknek anélkül, hogy deformálódna. Egy stabil, merev keret biztosítja a szerszámok pontos illeszkedését és a munkadarab egyenletes megmunkálását.

A szerszámbefogó rendszerek feladata a szerszámok gyors és biztonságos rögzítése a préshez. Különböző típusú rendszerek léteznek, például hidraulikus, mechanikus és pneumatikus befogók. A megfelelő rendszer kiválasztása függ a szerszám méretétől, súlyától és a gyártási igényektől. A gyors szerszámcsere jelentősen csökkenti az állásidőt és növeli a termelékenységet.

A pontos és stabil szerszámbefogás elengedhetetlen a minőségi munkadarabok előállításához és a szerszámok élettartamának meghosszabbításához.

A modern excenter présgépek gyakran rendelkeznek automatizált szerszámcsere rendszerekkel, amelyek tovább optimalizálják a gyártási folyamatot. Ezek a rendszerek lehetővé teszik a szerszámok gyors és pontos cseréjét minimális emberi beavatkozással. A pontos illesztés és a megfelelő rögzítés kulcsfontosságú a hatékony és biztonságos működéshez.

A préskeret anyagának és kialakításának is jelentős szerepe van a gép teljesítményében. A kiváló minőségű acél és a gondosan tervezett szerkezet biztosítja a keret hosszú élettartamát és a megbízható működést a nagy igénybevétel mellett is.

A löket és a lökethossz beállítása

A löket és a lökethossz beállítása kulcsfontosságú az excenter présgépek hatékony működésében. A megfelelően beállított lökethossz minimalizálja a ciklusidőt, ami közvetlenül befolyásolja a gyártási sebességet és a termelékenységet.

A lökethossz beállításának pontossága elengedhetetlen a szerszám védelméhez is. Ha a löket túl hosszú, az ütközéshez és a szerszám károsodásához vezethet. Ezzel szemben, ha túl rövid, a munkadarab nem kerül megfelelően kialakításra, ami selejtet eredményez.

A löket beállításának módja présgéptől függően változik. Általában mechanikus úton, a főtengelyen található excenter állításával történik. Egyes modern gépeken már elektronikus vezérlés is rendelkezésre áll, ami pontosabb és gyorsabb beállítást tesz lehetővé.

A lökethossz optimalizálása nem csupán a termelékenység növelését szolgálja, hanem jelentősen hozzájárul a szerszám élettartamának meghosszabbításához és a gyártási költségek csökkentéséhez.

A löket beállításakor figyelembe kell venni a munkadarab anyagát, vastagságát és a kívánt alakítási műveletet. A próbaütések elengedhetetlenek a beállítások finomhangolásához és a megfelelő eredmény eléréséhez.

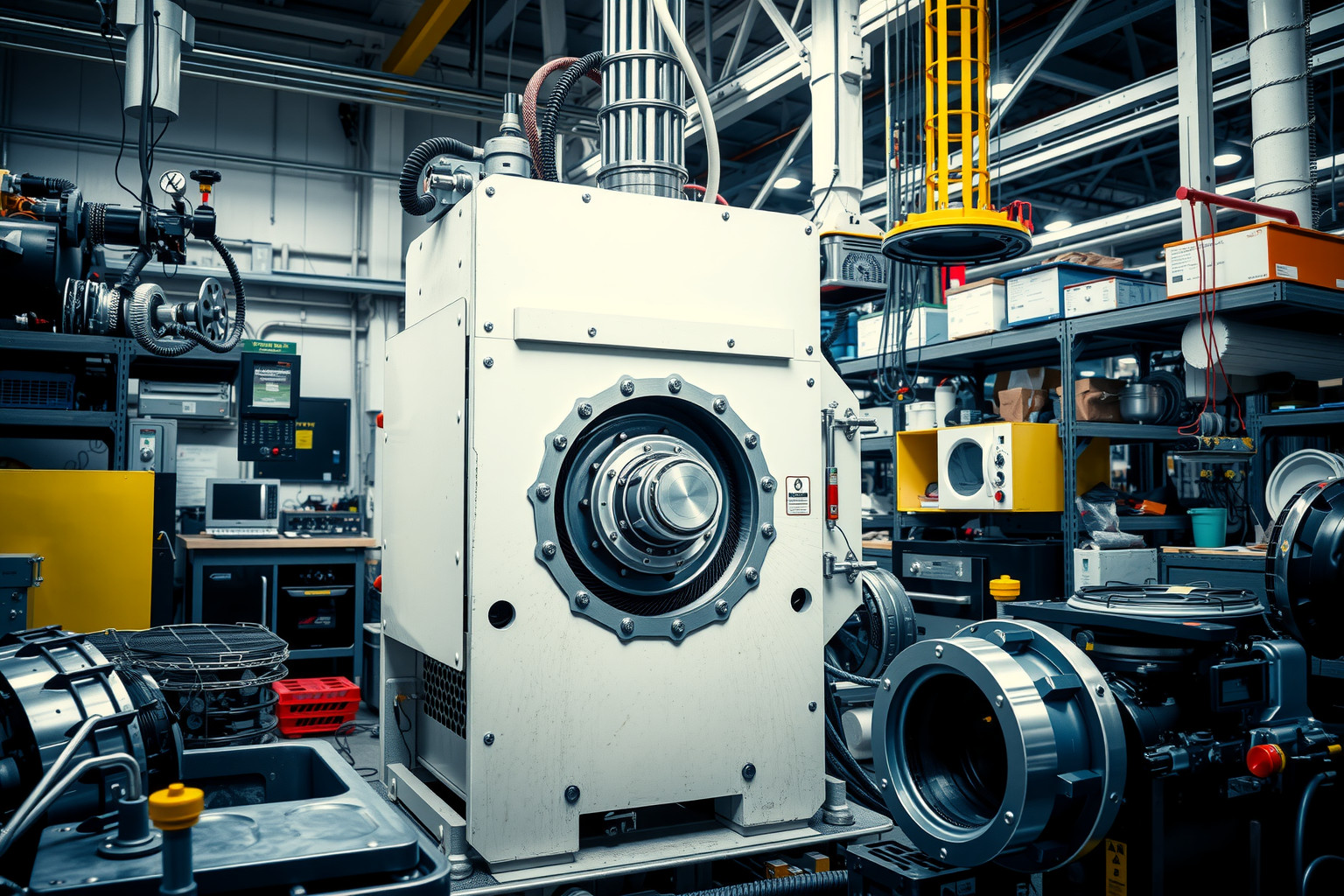

A présgépek típusai: Egy- és kétoszlopos, C- és H-keretes gépek

Az excenter présgépek hatékonysága nagyban függ a használt géptípustól. A leggyakoribb típusok az egy- és kétoszlopos, valamint a C- és H-keretes gépek. Mindegyik típus más-más előnyöket kínál a különböző gyártási feladatokhoz.

Az egykoszorús (C-keretes) gépek a legelterjedtebbek, mivel könnyű a hozzáférés a munkaterülethez. Ez különösen fontos a kisebb szériák gyártásánál, ahol gyakori a szerszámcsere. Viszont a C-keret kevésbé merev, mint a H-keret, ezért nagyobb terhelésnél deformálódhat, ami pontossági problémákhoz vezethet. Ez korlátozza az alkalmazhatóságát vastagabb anyagok megmunkálásánál vagy mélyhúzásnál.

A kétoszlopos és a H-keretes gépek sokkal merevebbek, így nagyobb pontosságot és stabilitást biztosítanak a munkavégzés során. Ezek a típusok ideálisak a nagyobb terhelést igénylő feladatokhoz, például vastag lemezek lyukasztásához vagy mélyhúzásához. A H-keret négy ponton támasztja alá a felső szerszámtartót, ami minimalizálja a deformációt.

Azonban a kétoszlopos és H-keretes gépek kevésbé hozzáférhetőek, mint a C-keretesek. Ez megnehezítheti a szerszámcserét és a munkadarabok behelyezését, különösen nagyobb alkatrészek esetén.

A megfelelő géptípus kiválasztása kulcsfontosságú a hatékony gyártáshoz. A C-keretes gépek a rugalmasságot, a H-keretesek pedig a pontosságot és a stabilitást kínálják.

A választás során figyelembe kell venni a gyártandó alkatrészek méretét, anyagát, a gyártási volumenet és a pontossági követelményeket. A helytelen géptípus választása nemcsak a termelés hatékonyságát csökkentheti, hanem a termék minőségét is ronthatja.

A présgépek meghajtási módjai: Mechanikus és hidraulikus rendszerek

Az excenter présgépek hatékonysága nagymértékben függ a meghajtási rendszertől. Két fő típust különböztetünk meg: a mechanikus és a hidraulikus rendszereket. A mechanikus présgépek, beleértve az excentereseket is, egy forgó mozgást alakítanak át lineárissá. Ezt általában egy forgattyús mechanizmussal érik el, ahol az excenteres tengely forgása hozza létre a löketet.

Ezzel szemben a hidraulikus présgépek folyadéknyomást használnak a mozgás létrehozására. Ez lehetővé teszi a nagyobb erőkifejtést és a löket precízebb szabályozását. Bár a hidraulikus rendszerek kínálnak bizonyos előnyöket, az excenter présgépek esetében a mechanikus meghajtás a gyakoribb, mivel gyorsabb ciklusidőt tesz lehetővé.

A mechanikus meghajtású excenter présgépek gyorsasága és egyszerűsége miatt ideálisak a nagy volumenű, ismétlődő gyártási feladatokhoz, ahol a ciklusidő kritikus fontosságú.

Azonban a hidraulikus rendszerek is alkalmazhatók speciális esetekben, amikor a pontos erőszabályozás és a lassabb, de erősebb préselési ciklus szükséges. Például, mélyhúzási alkalmazásoknál, ahol a fém alakításához nagyobb erőre és kontrollált sebességre van szükség, a hidraulikus rendszerek előnyösebbek lehetnek.

Végső soron a megfelelő meghajtási rendszer kiválasztása az adott gyártási folyamat követelményeitől függ. A mechanikus rendszerek gyorsak és hatékonyak a nagy volumenű gyártásban, míg a hidraulikus rendszerek a pontosabb és erősebb préselési feladatokhoz ideálisak.

A szerszámok szerepe és kialakítása az excenter présgépekben

Az excenter présgépek hatékonysága szorosan összefügg a használt szerszámok minőségével és kialakításával. A szerszámok a présgépek „kezei”, amelyek közvetlenül formálják a munkadarabot. A szerszámok tervezése kulcsfontosságú a kívánt forma és méret pontos eléréséhez. A szerszámoknak rendkívül tartósnak kell lenniük, mivel nagy erőknek és ismétlődő ciklusoknak vannak kitéve.

A szerszámkészítés során figyelembe kell venni a megmunkálandó anyag tulajdonságait is. Például, egy lágyabb anyaghoz más szerszámgeometria szükséges, mint egy keményebbhez. A szerszámok anyaga általában szerszámacél, amelyet hőkezeléssel edzenek a megfelelő keménység és kopásállóság elérése érdekében.

A szerszámok kialakítása során törekedni kell a gyors és egyszerű cserélhetőségre, mivel ez jelentősen csökkenti az állásidőt és növeli a termelékenységet. A modern szerszámok gyakran moduláris felépítésűek, ami lehetővé teszi az egyes alkatrészek könnyű cseréjét vagy javítását.

A szerszámok megfelelő kialakítása nem csak a termék minőségét befolyásolja, hanem a présgép élettartamát is. A nem megfelelően tervezett szerszámok túlzott terhelést okozhatnak a présgépen, ami idő előtti kopáshoz és meghibásodáshoz vezethet.

A szerszámok karbantartása is elengedhetetlen. Rendszeres tisztítás, élezés és kenés biztosítja a szerszámok hosszú élettartamát és a pontos munkavégzést. A kopott vagy sérült szerszámokat azonnal ki kell cserélni, hogy elkerüljük a minőségi problémákat és a présgép károsodását.

A szerszámok kialakításánál figyelembe kell venni a biztonsági szempontokat is. A szerszámoknak biztonságosan kell rögzíthetőnek lenniük a présgépen, és meg kell akadályozniuk a munkadarab véletlen kilökődését. A korszerű szerszámok gyakran rendelkeznek beépített biztonsági funkciókkal, például érzékelőkkel, amelyek leállítják a présgépet, ha valamilyen probléma merül fel.

A préselési folyamat lépései: Vágás, hajlítás, mélyhúzás

Az excenter présgépek a fémalakítási folyamatok széles körében használatosak, különösen a vágás, hajlítás és mélyhúzás műveleteiben. A hatékonyságuk abban rejlik, hogy nagy sebességgel és pontossággal képesek ezeket a műveleteket elvégezni.

A vágás során a présgép egy éles szerszámmal, a vágóéllel leválasztja a kívánt formát a fémlemezről. Az excenter présgépek itt abban nyújtanak előnyt, hogy a nagy ütőerő révén vastagabb anyagok is vághatók, a ciklusidő pedig jelentősen csökken a kézi vagy más módszerekhez képest.

A hajlítás a fémlemez adott szögben történő meghajlítását jelenti. Az excenter présgépek alkalmasak egyszerűbb hajlítási műveletek elvégzésére, ahol a szerszám pontos beállítása kulcsfontosságú a megfelelő eredmény eléréséhez. A precíz mozgásvezérlés lehetővé teszi a konzisztens minőségű hajlításokat nagy sorozatokban is.

A mélyhúzás egy komplexebb folyamat, ahol a fémlemezt egy szerszám segítségével egy üregbe préselik, így kapva meg a kívánt mélyebb, háromdimenziós formát. Az excenter présgépek mélyhúzásra is használhatók, de ebben az esetben a présgép erőleadási karakterisztikája kritikus fontosságú. A mélyhúzás során a fémlemez alakváltozása jelentős, ezért a megfelelő kenés és a szerszámgeometria elengedhetetlen a repedések és szakadások elkerülése érdekében.

Az excenter présgépek hatékonysága a vágás, hajlítás és mélyhúzás során abban rejlik, hogy nagy sebességgel, nagy erővel és megfelelő pontossággal képesek ezeket a műveleteket ismétlődően elvégezni, ezáltal optimalizálva a gyártási időt és csökkentve a költségeket.

Fontos megjegyezni, hogy a különböző anyagok és formák különböző szerszámokat és beállításokat igényelnek az excenter présgépen. A megfelelő szerszámválasztás és beállítás, valamint a rendszeres karbantartás elengedhetetlen a hatékony és biztonságos működéshez.

A biztonsági berendezések és a munkavédelem az excenter présgépeknél

Az excenter présgépek hatékony gyártást tesznek lehetővé, de a nagy erők és a gyors mozgások miatt a biztonság kiemelten fontos. A balesetek elkerülése érdekében számos biztonsági berendezést alkalmaznak.

Ilyenek például a kétkezes indítóberendezések, melyek megakadályozzák, hogy a kezelő keze a prés alatt legyen működés közben. A fényfüggönyök azonnal leállítják a gépet, ha valaki megszakítja a fénysugarat a veszélyes zónában. A védőrácsok és burkolatok fizikailag akadályozzák meg a hozzáférést a mozgó alkatrészekhez.

A gépek rendszeres karbantartása elengedhetetlen a biztonságos működéshez. Ellenőrizni kell a fékrendszert, a kuplungot, és a biztonsági berendezések hibátlan működését.

A munkavédelem nem csak a berendezésekről szól, hanem a dolgozók képzéséről és tájékoztatásáról is. Minden kezelőnek alaposan ismernie kell a gép működését, a biztonsági előírásokat és a vészhelyzeti eljárásokat.

A védőfelszerelés használata, mint például a védőszemüveg és a zajvédő, szintén hozzájárul a biztonságos munkavégzéshez. A munkahelyi rend és tisztaság fenntartása is fontos, mivel a rendetlenség balesetveszélyes lehet.

Fontos megjegyezni, hogy a biztonsági berendezések nem helyettesítik a figyelmes és szabálykövető munkavégzést. A felelősségteljes magatartás kulcsfontosságú a balesetek megelőzésében.

Az excenter présgépek előnyei és hátrányai más préselési technológiákkal szemben

Az excenter présgépek kiemelkedő hatékonyságuk ellenére nem mindig a legoptimálisabb választás minden gyártási feladathoz. Más préselési technológiákkal, mint például a hidraulikus vagy szervó présgépekkel összehasonlítva, számos előnyük és hátrányuk is van.

Előnyként említhető a magas ciklusszám, ami tömeggyártásban elengedhetetlen. Az excenter présgépek egyszerűbb felépítésüknek köszönhetően általában olcsóbbak a beszerzésük és karbantartásuk is a hidraulikus vagy szervó présgépekhez képest. Azonban a korlátozott lökethossz és az állandó erőleadás komoly hátrányt jelenthet bizonyos alkalmazásoknál. Például, mélyhúzáshoz, ahol változó erőre és hosszabb lökethosszra van szükség, a hidraulikus présgépek sokkal jobban teljesítenek.

A szervó présgépek a legmodernebb technológiát képviselik, és lehetővé teszik a lökethossz, sebesség és erőleadás precíz szabályozását. Ezáltal sokkal rugalmasabbak, mint az excenter présgépek, de a magasabb ár és a bonyolultabb karbantartás miatt nem mindenki számára elérhetőek.

Az excenter présgépek akkor a legversenyképesebbek, ha nagy mennyiségű, egyszerűbb alkatrészt kell gyorsan és költséghatékonyan gyártani.

Összességében a megfelelő préselési technológia kiválasztása a gyártási feladat specifikus követelményeitől függ. Figyelembe kell venni a gyártandó alkatrész komplexitását, a szükséges pontosságot, a gyártási mennyiséget és a rendelkezésre álló költségvetést.

Az excenter présgépek alkalmazási területei: Autóipar, elektronika, háztartási gépek

Az excenter présgépek széles körben elterjedtek az autóiparban, az elektronikai iparban és a háztartási gépek gyártásában. Ennek oka a gyors és hatékony működésük, ami lehetővé teszi a nagy darabszámú alkatrészek gazdaságos előállítását.

Az autóiparban az excenter présgépek kulcsfontosságúak a karosszériaelemek, vázszerkezeti elemek és belső alkatrészek (pl. ajtópanelek, sárvédők, üléstartók) gyártásában. A precíz és ismétlődő préselési folyamatok garantálják az alkatrészek méretpontosságát és a gyártási minőségét.

Az elektronikai iparban az excenter présgépeket apró, de kritikus fontosságú alkatrészek előállítására használják, mint például a csatlakozók, a házak és a különféle fém alkatrészek az áramkörökben. Itt a pontosság és a minimális selejtarány kiemelten fontos.

A háztartási gépek gyártásában az excenter présgépek az alkatrészek széles skálájának előállítására alkalmasak, a mosógépek és hűtőszekrények burkolati elemeitől kezdve a kisebb belső komponensekig. A robosztus kialakításuk lehetővé teszi a folyamatos, nagy terhelésű munkát.

Az excenter présgépek alkalmazása ezen iparágakban a termelékenység növelését és a költségek csökkentését eredményezi, miközben a minőségi követelményeknek is megfelelnek.

A hatékonyságot tovább növelik az automatizált rendszerek, melyek a présgépeket kiegészítve minimalizálják a kézi beavatkozást és felgyorsítják a gyártási folyamatot. Például robotok helyezhetik be és vehetik ki az alkatrészeket a présgépből.

A présgépek karbantartása és a kopó alkatrészek cseréje

Az excenter présgépek hatékony működése nagymértékben függ a rendszeres karbantartástól és a kopó alkatrészek időben történő cseréjétől. A nem megfelelő karbantartás leállásokhoz, minőségi problémákhoz és akár balesetekhez is vezethet.

A leggyakrabban cserélendő alkatrészek közé tartoznak a csapágyak, a perselyek, a kuplungok és a fékek. Ezek az alkatrészek folyamatos terhelésnek vannak kitéve, ezért elhasználódásuk elkerülhetetlen. A kopás mértékét befolyásolja a gép terhelése, a használt anyagok minősége és a kenés gyakorisága.

A kenés kiemelten fontos. A megfelelő kenőanyag használata és a rendszeres kenés jelentősen meghosszabbíthatja az alkatrészek élettartamát, és csökkentheti a súrlódást, ezáltal a gép energiafogyasztását is.

A présgépek karbantartása nem csupán javítás, hanem megelőzés is. A rendszeres ellenőrzésekkel és a kopó alkatrészek időben történő cseréjével elkerülhetők a nagyobb, költségesebb javítások és a termelés kiesése.

A karbantartási tervnek tartalmaznia kell a következőket:

- Napi ellenőrzések (kenés, zajok, szivárgások)

- Heti ellenőrzések (csavarok meghúzása, beállítások ellenőrzése)

- Havi ellenőrzések (kenőanyag szintjének ellenőrzése, szűrők tisztítása)

- Éves felülvizsgálat (teljes körű állapotfelmérés, alkatrészek cseréje)

A gyártó által javasolt alkatrészek használata biztosítja a gép optimális működését és a garancia érvényességét. Az olcsóbb, nem gyári alkatrészek használata rövid távon spórolást jelenthet, de hosszú távon károsíthatja a gépet és növelheti a javítási költségeket.

A hatékonyság növelése: Automatizálás és robotizálás a présgépek körül

Az excenter présgépek hatékonyságának növelése szempontjából kulcsfontosságú az automatizálás és a robotizálás. A manuális anyagmozgatás időigényes és hibalehetőségeket rejt magában. Robotokkal történő adagolás és termékkivétel jelentősen csökkenti a ciklusidőt és minimalizálja a selejtet.

A robotok integrálása lehetővé teszi a folyamatos, emberi beavatkozást nem igénylő működést. Ez különösen fontos nagy darabszámú sorozatgyártás esetén, ahol a termelékenység maximalizálása a cél. A robotkarok precízen és gyorsan végzik a feladatokat, biztosítva a konstans minőséget.

A szenzorokkal felszerelt automatizált rendszerek folyamatosan monitorozzák a présgép működését és a gyártási folyamatot. Észlelik a potenciális problémákat (pl. anyaghibák, szerszámkopás) és azonnal beavatkoznak, megakadályozva a nagyobb károkat és a gyártás leállását.

A teljes körű automatizálás – beleértve a robotizált anyagmozgatást, a szenzoros felügyeletet és az automatikus szerszámcserét – a présgépek termelékenységét akár 50%-kal is növelheti.

Az automatizált rendszerek programozhatók és könnyen átállíthatók különböző termékek gyártására. Ez rugalmasságot biztosít a gyártóknak, lehetővé téve a gyors reagálást a piaci igényekre.

A modern excenter présgépek: CNC vezérlés és szoftveres támogatás

A modern excenter présgépek forradalmasították a gyártási folyamatokat a CNC vezérlés és a szoftveres támogatás integrálásával. Ez a kombináció lehetővé teszi a korábban elképzelhetetlen pontosságot és ismételhetőséget a préselési műveletek során. A CNC vezérlés precíz irányítást biztosít a prés mozgása felett, minimalizálva a hibákat és növelve a termelékenységet.

A szoftveres támogatás kulcsszerepet játszik a tervezésben, szimulációban és optimalizálásban. A CAD/CAM rendszerek segítségével a préselési folyamatokat virtuálisan modellezhetjük, így még a tényleges gyártás megkezdése előtt feltárhatjuk a potenciális problémákat és finomhangolhatjuk a paramétereket. Ez jelentősen csökkenti a selejtet és a költségeket.

A legfontosabb előny, hogy a CNC vezérlés és a szoftveres támogatás együttesen lehetővé teszi a gyors átállást különböző termékek gyártására. A programozható paraméterek révén a présgép könnyen átkonfigurálható, ami különösen fontos a kis szériás vagy egyedi gyártás esetén.

Emellett a szoftveres rendszerek gyakran kínálnak diagnosztikai funkciókat is. Ezek a funkciók valós időben figyelik a présgép állapotát, és figyelmeztetnek a potenciális problémákra, lehetővé téve a megelőző karbantartást és a leállások minimalizálását.

Összességében a CNC vezérlés és a szoftveres támogatás jelentősen hozzájárul az excenter présgépek hatékonyságának növeléséhez, a termelési költségek csökkentéséhez és a termékek minőségének javításához.

Az excenter présgépek jövője: Innovációk és fejlesztési irányok

Az excenter présgépek jövője a pontosság, sebesség és energiahatékonyság további növelésében rejlik. A modern vezérléstechnika és az intelligens szenzorok integrálásával a gépek képesek lesznek a gyártási folyamatok valós idejű optimalizálására. Ezáltal csökken a selejt aránya és növekszik a termelékenység.

Kiemelt figyelmet fordítanak a szerszámcsere idő minimalizálására. A gyorscserélő rendszerek és az automatizált szerszámbemérési eljárások lehetővé teszik a gyártási folyamatok rugalmasabbá tételét és a kisebb sorozatok gazdaságosabb gyártását.

Az energiatakarékos meghajtások fejlesztése is kulcsfontosságú. A hagyományos hidraulikus rendszereket egyre inkább felváltják a szervomotoros megoldások, amelyek jelentősen csökkentik az energiafogyasztást és a zajszintet.

A jövőbeni fejlesztések célja, hogy az excenter présgépek ne csak egyszerű alkatrészgyártó eszközök legyenek, hanem integrált részei a digitalizált gyártási környezetnek, képesek legyenek kommunikálni más gépekkel és rendszerekkel, valamint önállóan optimalizálni a működésüket.

A virtuális valóság (VR) és a kiterjesztett valóság (AR) technológiák alkalmazása a karbantartásban és a betanításban szintén egyre elterjedtebbé válik. Ezek a technológiák lehetővé teszik a távoli diagnosztikát és a felhasználóbarátabb kezelést.