A modern ipari termelés elképzelhetetlen a hatékony és gyors munkadarab-rögzítési megoldások nélkül. Ebben a kontextusban a gyorstokmányok kulcsfontosságú szerepet töltenek be, lehetővé téve a termelékenység növelését és a beállítási idők minimalizálását. A hagyományos tokmányokkal szemben, amelyek bonyolultabb rögzítési mechanizmusokat igényelnek, a gyorstokmányok egyszerű, gyors és megbízható megoldást kínálnak a munkadarabok befogására.

A gyorstokmányok elterjedése számos iparágban megfigyelhető, a fémipari forgácsolástól kezdve a faipari megmunkáláson át a műanyagiparig. Alkalmazásukkal jelentősen csökkenthető a gépek állásideje, ami közvetlen hatással van a termelési költségekre és a határidők betartására. A pontos és stabil rögzítés elengedhetetlen a minőségi munkadarabok előállításához, és ebben a gyorstokmányok kiemelkedően teljesítenek.

A gyorstokmányok különböző típusai léteznek, amelyek különböző alkalmazási területekre specializálódtak. A pneumatikus, hidraulikus és mechanikus változatok mindegyike más-más előnyökkel rendelkezik, lehetővé téve a felhasználók számára, hogy a legmegfelelőbb megoldást válasszák a konkrét feladathoz. A rugalmasság és az adaptálhatóság a gyorstokmányok egyik legfontosabb jellemzője, ami hozzájárul az ipari folyamatok optimalizálásához.

A gyorstokmányok tehát nem csupán eszközök, hanem a modern ipar versenyképességének egyik alapkövei, amelyek lehetővé teszik a vállalatok számára, hogy gyorsabban, hatékonyabban és költséghatékonyabban gyártsanak.

A technológia fejlődésével a gyorstokmányok is folyamatosan fejlődnek, egyre intelligensebbé és automatizáltabbá válnak. Ez a tendencia tovább erősíti a szerepüket a jövő iparában, ahol a hatékonyság és a rugalmasság kulcsfontosságú tényezők lesznek a sikerhez.

A gyorstokmány definíciója és alapvető működési elvei

A gyorstokmány egy olyan szerszámgép-alkatrész, mely lehetővé teszi a munkadarabok vagy szerszámok gyors és egyszerű rögzítését és cseréjét. Lényegében egy olyan befogószerkezet, amely minimalizálja a beállítási időt, növelve ezzel a termelékenységet. A hagyományos tokmányokkal szemben, ahol gyakran több lépésből álló, időigényes folyamat a befogás, a gyorstokmányok esetében ez a folyamat jelentősen leegyszerűsödik.

A működési elv alapja általában valamilyen mechanikus vagy pneumatikus rendszer. A mechanikus gyorstokmányoknál egy kar vagy forgatható elem segítségével záródnak a pofák, míg a pneumatikus változatok sűrített levegő segítségével működnek. Mindkét típus célja, hogy a befogás gyors, biztonságos és ismételhető legyen.

A gyorstokmány legfontosabb működési elve, hogy a befogóerő egyenletesen oszlik el a munkadarabon, elkerülve ezzel a deformációt vagy sérülést.

A gyorstokmányok különböző méretekben és kialakításokban érhetők el, alkalmazkodva a különböző munkadarabokhoz és szerszámgépekhez. Vannak például hengeres, négyszögletes vagy speciális alakú munkadarabokhoz tervezett változatok. A pofák is cserélhetők, így egyetlen gyorstokmány többféle feladatra is alkalmas lehet.

Fontos megjegyezni, hogy a gyorstokmányok használata során a biztonsági előírások betartása elengedhetetlen. A helytelen használat balesetekhez vezethet. Ezért mindig ellenőrizni kell a befogás szilárdságát és a munkadarab megfelelő rögzítését.

A gyorstokmányok típusai: Kézi, pneumatikus, hidraulikus és elektromos rendszerek

A gyorstokmányok sokfélesége lehetővé teszi, hogy a legkülönbözőbb ipari igényeknek megfelelő megoldást találjunk. A működtetés módja alapján alapvetően négy fő típust különböztetünk meg: kézi, pneumatikus, hidraulikus és elektromos gyorstokmányokat. Mindegyik típusnak megvannak a maga előnyei és hátrányai, amelyek befolyásolják a felhasználási területét.

A kézi gyorstokmányok a legegyszerűbbek és legolcsóbbak. Ezeket általában kézzel kell meghúzni és rögzíteni, ami időigényesebb lehet, de ideális választás kis sorozatokhoz vagy prototípusok készítéséhez, ahol a gyakori beállítások fontosabbak a gyorsaságánál. Nincsenek különleges energiaigényeik, így bárhol használhatók.

A pneumatikus gyorstokmányok sűrített levegővel működnek. Gyorsabbak és erősebbek a kézi változatoknál, így nagyobb sorozatok gyártásához is alkalmasak. A pneumatikus rendszerek viszonylag egyszerűen karbantarthatók, de a sűrített levegő előállítása energiát igényel, és a zajszintjük is magasabb lehet. Gyakran használják őket a faiparban és a könnyűfémmegmunkálásban.

A hidraulikus gyorstokmányok folyadéknyomást használnak a munkadarab rögzítéséhez. Ezek a legerősebb gyorstokmányok, amelyek nagy nyomatékot és precíz rögzítést biztosítanak. Ideálisak nehéz munkadarabokhoz és nagy igénybevételű alkalmazásokhoz, például a fémiparban, ahol a pontosság és a megbízhatóság kritikus fontosságú. A hidraulikus rendszerek bonyolultabbak és drágábbak a pneumatikusoknál, a karbantartásuk is nagyobb figyelmet igényel.

Az elektromos gyorstokmányok a legmodernebb megoldást képviselik. Ezek a gyorstokmányok elektromos motorokkal működnek, ami lehetővé teszi a precíz vezérlést és a programozhatóságot. A rögzítési erő és a sebesség pontosan beállítható, ami különösen fontos automatizált gyártósorokon. Csendesebbek és energiahatékonyabbak a pneumatikus és hidraulikus rendszereknél, de a bekerülési költségük magasabb.

Minden típusnak megvannak a maga sajátosságai, ezért a választás során figyelembe kell venni a konkrét alkalmazási területet, a gyártási mennyiséget, a megmunkálandó anyagot és a rendelkezésre álló költségvetést. A megfelelő gyorstokmány kiválasztása jelentősen befolyásolhatja a termelékenységet és a gyártási költségeket.

Kézi gyorstokmányok: Felépítés, működés és alkalmazási területek

A kézi gyorstokmányok, ahogy a nevük is mutatja, kézzel működtethető szerszámbefogók, melyek a munkadarabok vagy szerszámok gyors és egyszerű rögzítésére szolgálnak. Felépítésük viszonylag egyszerű, általában egy házból, befogópofákból és egy kézi működtető karból vagy gyűrűből állnak. A működés lényege, hogy a kar elfordításával a befogópofák szinkronban mozognak, így szorítva rá a munkadarabra vagy a szerszámra.

A kézi gyorstokmányok előnye a gyorsaságuk és egyszerű használatuk. Nincs szükség speciális szerszámokra a munkadarab befogásához vagy kioldásához, ami jelentősen csökkenti a beállítási időt. Ez különösen fontos olyan munkáknál, ahol gyakran kell munkadarabot cserélni.

Az ipari alkalmazási területeik rendkívül széleskörűek. Gyakran használják őket:

- Fúró- és marógépeken: kisebb munkadarabok gyors befogására.

- Esztergagépeken: rövid sorozatok gyártásakor, ahol a gyakori munkadarab csere fontos.

- Hegesztő asztalokon: munkadarabok ideiglenes rögzítésére hegesztés közben.

- Összeszerelő sorokon: alkatrészek gyors és pontos pozícionálására.

Fontos megjegyezni, hogy a kézi gyorstokmányok nem alkalmasak nagy terhelések elviselésére, vagy olyan alkalmazásokra, ahol a befogás pontossága kritikus fontosságú. Ilyen esetekben a pneumatikus vagy hidraulikus gyorstokmányok nyújtanak jobb megoldást.

A kézi gyorstokmányok elsődleges előnye a gyors és szerszám nélküli munkadarab rögzítés, ami jelentősen növeli a termelékenységet azokban az alkalmazásokban, ahol a gyakori munkadarab csere a jellemző.

A kézi gyorstokmányok kiválasztásakor figyelembe kell venni a befogható munkadarab méretét, a szükséges befogóerőt és a munkakörnyezet sajátosságait. Léteznek különböző típusú kézi gyorstokmányok, például karos, excenteres és menetes változatok, melyek más-más alkalmazásokra optimalizáltak.

Pneumatikus gyorstokmányok: Előnyök, hátrányok és ipari felhasználás

A pneumatikus gyorstokmányok a forgácsolóiparban elterjedten használt befogóeszközök. Működésük a sűrített levegő erejére épül, ami lehetővé teszi a gyors és automatizált munkadarab befogást és kioldást. Ez jelentősen lerövidíti a ciklusidőt, különösen sorozatgyártásban, ahol a gyakori munkadarab csere elengedhetetlen.

Előnyei:

- Nagy sebesség: A pneumatikus működés gyors befogást és kioldást tesz lehetővé.

- Automatizálhatóság: Könnyen integrálható robotrendszerekbe és automatizált gyártósorokba.

- Egyszerű kezelhetőség: A sűrített levegő használata egyszerű karbantartást és üzemeltetést eredményez.

- Állítható befogóerő: A légnyomás szabályozásával a befogóerő a munkadarab igényeihez igazítható.

Hátrányai:

- Pontosság: A pneumatikus rendszerek pontossága elmaradhat a hidraulikus vagy mechanikus megoldásokhoz képest, bár a modern rendszerek ezen a téren sokat fejlődtek.

- Zajszint: A sűrített levegő használata zajjal járhat, ami a munkakörnyezetben zavaró lehet.

- Energiaigény: A sűrített levegő előállítása energiaigényes.

- Korlátozott befogóerő: Nagyobb munkadarabokhoz, ahol extrém befogóerő szükséges, más típusú tokmányok lehetnek alkalmasabbak.

A pneumatikus gyorstokmányok legfontosabb előnye a ciklusidő csökkentése, ami jelentős termelékenységnövekedést eredményezhet.

Ipari alkalmazási lehetőségek:

- CNC esztergák és marógépek: Munkadarabok gyors és pontos befogása.

- Robotizált gyártócellák: Automatikus munkadarab kezelés.

- Sorozatgyártás: Nagy mennyiségű alkatrész gyors és hatékony gyártása.

- Speciális alkalmazások: Pl. vékony falú alkatrészek befogása, ahol a befogóerő pontos szabályozása fontos.

A pneumatikus gyorstokmányok kiválasztásánál figyelembe kell venni a munkadarab méretét, anyagát, a szükséges befogóerőt és a gyártási folyamat automatizáltsági szintjét. A megfelelő típus kiválasztásával jelentősen javítható a gyártási hatékonyság és a termelékenység.

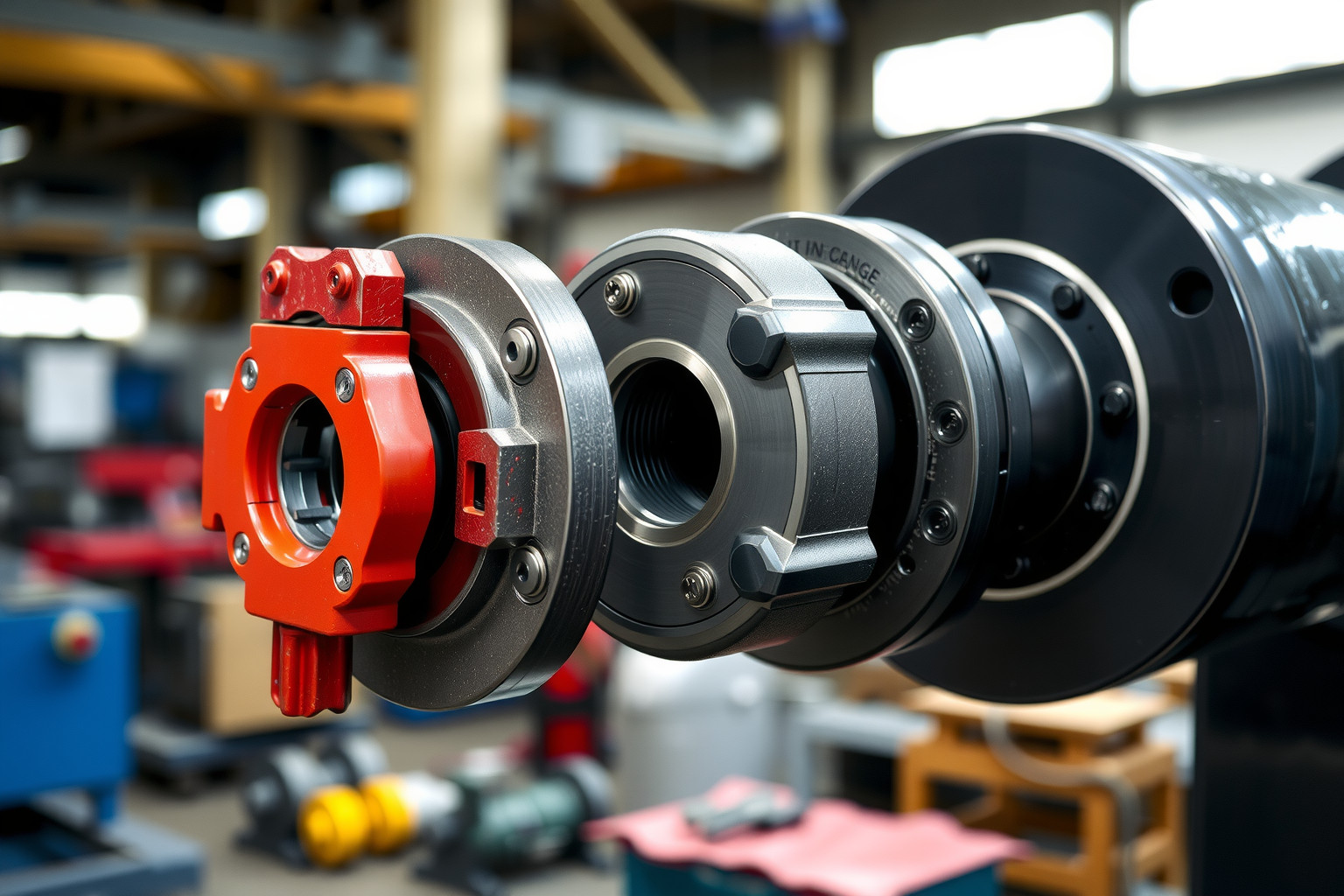

Hidraulikus gyorstokmányok: Nagy igénybevételre tervezett megoldások

A hidraulikus gyorstokmányok a nagy igénybevételre tervezett megoldások csúcsát képviselik a forgácsolóiparban. Legfőbb előnyük a hatalmas szorítóerő, mely lehetővé teszi nehéz munkadarabok stabil rögzítését extrém forgácsolási körülmények között is. Ezek a tokmányok hidraulikus nyomást használnak a pofák mozgatásához és a munkadarab megfogásához, ami sokkal nagyobb és egyenletesebb szorítóerőt biztosít, mint a mechanikus vagy pneumatikus rendszerek.

A hidraulikus gyorstokmányok különösen előnyösek a következő alkalmazásokban:

- Nagy átmérőjű munkadarabok megmunkálása

- Nagyoló forgácsolási műveletek

- Olyan anyagok megmunkálása, melyek nagy szorítóerőt igényelnek (pl. rozsdamentes acél, titán)

- Sorozatgyártás, ahol a gyors és megbízható munkadarabcsere kulcsfontosságú

A hidraulikus rendszer precíz vezérlést tesz lehetővé, ami azt jelenti, hogy a szorítóerő pontosan beállítható a munkadarab anyagához és a forgácsolási körülményekhez igazodva. Ez csökkenti a munkadarab deformációjának kockázatát és javítja a megmunkálás pontosságát.

A hidraulikus gyorstokmányok a nagy igénybevételű alkalmazásokban nyújtott kiemelkedő teljesítményüknek köszönhetően nélkülözhetetlen eszközei a modern forgácsolóműhelyeknek.

Fontos megjegyezni, hogy a hidraulikus gyorstokmányok karbantartása kritikus a hosszú élettartam és a megbízható működés szempontjából. Rendszeres olajcsere, tömítések ellenőrzése és a hidraulikus rendszer szivárgásmentességének biztosítása elengedhetetlen.

A CNC esztergákban és megmunkáló központokban való alkalmazásuk a termelékenység növeléséhez és a megmunkálási pontosság javításához vezet. A megfelelően kiválasztott és karbantartott hidraulikus gyorstokmány jelentős mértékben hozzájárulhat a gyártási költségek csökkentéséhez és a termékek minőségének javításához.

Elektromos gyorstokmányok: Precizitás és programozhatóság

Az elektromos gyorstokmányok a hagyományos, pneumatikus vagy hidraulikus rendszerekkel szemben nagyobb precizitást és programozhatóságot kínálnak. Működésük alapja egy precíziós elektromotor, amely közvetlenül hajtja meg a tokmány pofáit. Ez lehetővé teszi a fokozatmentes szorítóerő-szabályozást, ami különösen fontos érzékeny munkadarabok megmunkálásakor.

A programozhatóság azt jelenti, hogy a szorítóerő, a forgási sebesség és a pozicionálás mind beállítható és automatizálható a CNC vezérlésen keresztül. Ez jelentősen csökkenti a beállítási időt és növeli a termelékenységet, különösen kis szériás gyártás esetén. A beépített szenzorok folyamatosan figyelik a szorítóerőt és a pozíciót, biztosítva a stabil és megbízható munkadarab rögzítést.

Az elektromos gyorstokmányok ipari alkalmazási területei igen szélesek. Használják őket például:

- Finommechanikai alkatrészek gyártásánál, ahol a precíz szorítóerő elengedhetetlen.

- Orvosi eszközök gyártásánál, ahol a sterilitás és a pontos megmunkálás kritikus.

- Repülőgépiparban, ahol a komplex geometriájú alkatrészek rögzítése kihívást jelent.

Az elektromos gyorstokmányok legfontosabb előnye, hogy a programozhatóságnak köszönhetően a szorítóerő és a pozíció pontosan szabályozható és automatizálható, ami jelentősen növeli a gyártási folyamatok hatékonyságát és a munkadarabok minőségét.

A valós idejű adatok elemzésével tovább optimalizálható a gyártási folyamat. Például, a szorítóerő változása jelezheti a szerszám kopását vagy a munkadarab deformációját, lehetővé téve a korrekciós intézkedések időben történő meghozatalát. Az elektromos gyorstokmányok tehát nem csupán rögzítik a munkadarabot, hanem aktívan hozzájárulnak a gyártási folyamat minőségének javításához is.

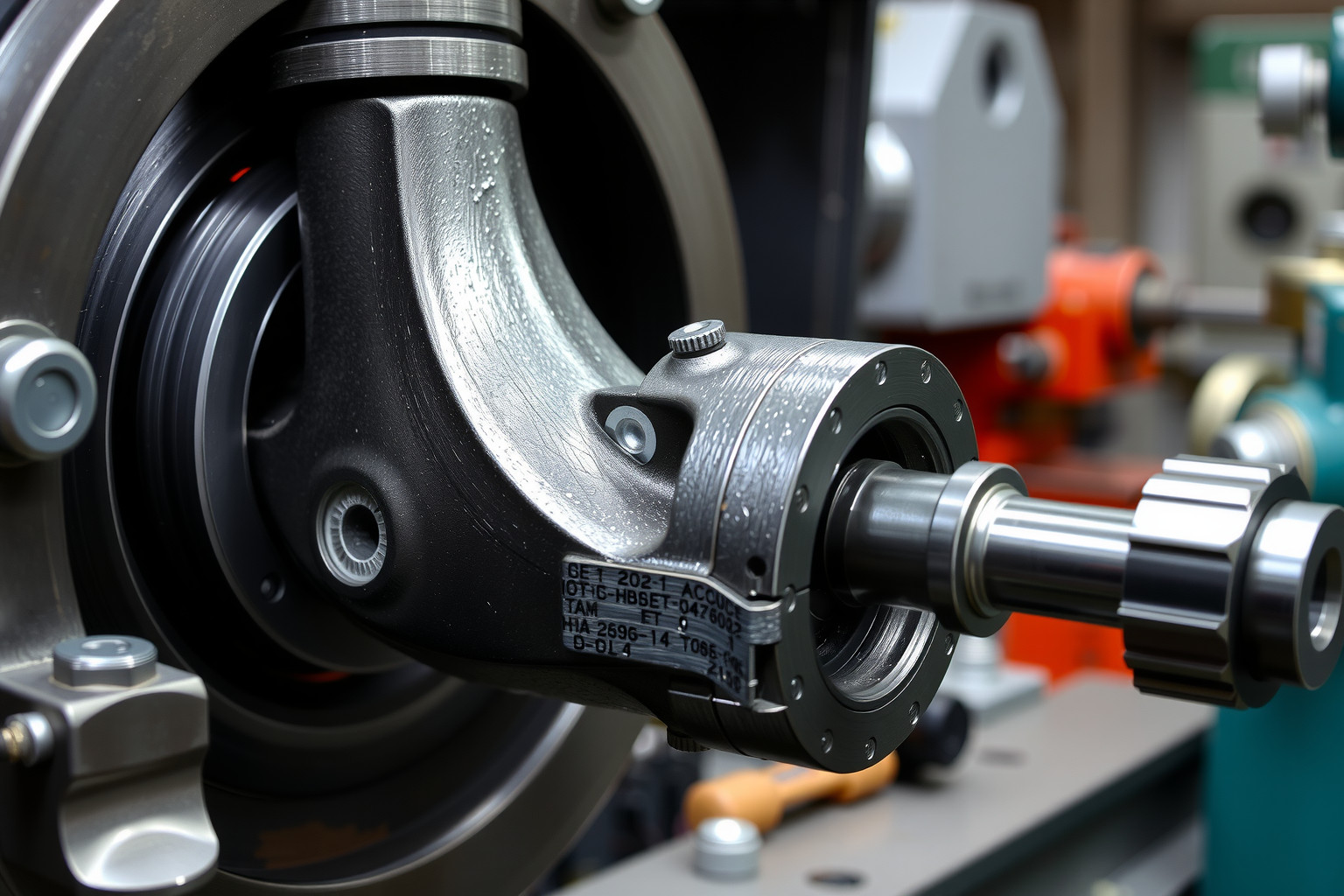

A gyorstokmányok főbb alkatrészei és azok funkciói

A gyorstokmányok hatékony működése számos kulcsfontosságú alkatrész szinergiáján alapul. Ezek az alkatrészek biztosítják a munkadarab gyors és biztonságos rögzítését, ezzel jelentősen növelve a termelékenységet.

- A test (ház): A gyorstokmány alapvető tartószerkezete, mely biztosítja az alkatrészek helyét és stabilitását.

- A pofák: A munkadarab közvetlen rögzítéséért felelősek. Többféle típus létezik, a munkadarab formájától és méretétől függően (pl. kemény, lágy, speciális).

- A működtető mechanizmus: Ez lehet pneumatikus, hidraulikus vagy mechanikus. Felelős a pofák nyitásáért és zárásáért, a rögzítőerő szabályozásáért.

- A dugattyú (pneumatikus/hidraulikus tokmányoknál): A nyomás hatására mozog, és a mozgást a pofákra továbbítja.

- A reteszelő mechanizmus: Biztosítja a pofák rögzített helyzetét, megakadályozva a munkadarab véletlen elmozdulását.

A pofák típusának helyes megválasztása kritikus fontosságú a sikeres munkadarab rögzítés szempontjából. A kemény pofák általában edzett acélból készülnek és nagy pontosságot tesznek lehetővé, míg a lágy pofák jobban alkalmazkodnak a munkadarab felületéhez, csökkentve a sérülés kockázatát.

A működtető mechanizmus megbízhatósága elengedhetetlen a biztonságos és hatékony munkavégzéshez. A pneumatikus és hidraulikus rendszerek gyors reagálásuk és nagy rögzítőerejük miatt elterjedtek az iparban.

A gyorstokmányok rendszeres karbantartása, beleértve a kenést és a kopott alkatrészek cseréjét, elengedhetetlen a hosszú élettartam és a megbízható működés biztosításához.

A gyorstokmányok anyagválasztása: Szempontok és a leggyakoribb anyagok

A gyorstokmányok anyagválasztásánál számos szempontot kell figyelembe venni, melyek közvetlenül befolyásolják a tokmány élettartamát, pontosságát és üzembiztonságát. Elsődlegesen a megmunkálandó anyag típusa és a vágási paraméterek (sebesség, előtolás) határozzák meg az ideális anyagot.

A leggyakoribb anyagok a következők:

- Szerszámacélok: Kiváló keménység és kopásállóság jellemzi őket, ezért nagy igénybevételű alkalmazásokhoz ideálisak.

- Ötvözött acélok: A szerszámacéloknál kevésbé kemények, de jobb szívóssággal rendelkeznek, ami dinamikus terhelések esetén előnyös.

- Rozsdamentes acélok: Korrózióállóak, így nedves környezetben vagy élelmiszeripari alkalmazásokban használatosak.

- Edzett acélok: Hőkezeléssel növelt keménységű acélok, amelyek extrém kopásállóságot biztosítanak.

A választás során figyelembe kell venni a hőkezelési eljárásokat is, mivel ezek jelentősen befolyásolják az anyag végső tulajdonságait. Például egy nem megfelelően edzett acél hamarabb elkophat, mint egy megfelelően edzett ötvözött acél.

A gyorstokmány anyagának kiválasztásakor a legfontosabb a terhelés típusa és mértéke, valamint a megmunkálandó anyag tulajdonságai közötti optimális egyensúly megtalálása.

A gyártók gyakran speciális bevonatokat is alkalmaznak a tokmánypofákon a tapadás növelése, a kopás csökkentése vagy a korrózió elleni védelem érdekében. Ilyen bevonatok lehetnek például a titán-nitrid (TiN) vagy a króm-nitrid (CrN).

A gyorstokmányok karbantartása és javítása

A gyorstokmányok hosszú élettartamának és pontos működésének kulcsa a rendszeres karbantartás. Ennek elmulasztása pontatlansághoz, alkatrészek kopásához és végső soron a tokmány meghibásodásához vezethet. A karbantartás során elengedhetetlen a tokmány rendszeres tisztítása, eltávolítva a forgácsot és a szennyeződéseket, különösen a pofák és a vezetősínek közül.

A kenés szintén kritikus fontosságú. Használjon gyártó által ajánlott kenőanyagot a mozgó alkatrészek, például a pofák és a spirálkarima kenéséhez. A nem megfelelő kenőanyag használata károsíthatja a tömítéseket és elősegítheti a korróziót.

A javítások során a kopott vagy sérült alkatrészeket azonnal ki kell cserélni. Ez magában foglalhatja a pofákat, a spirálkarimát, a csapágyakat és a tömítéseket. A cserealkatrészeknek gyári minőségűeknek kell lenniük a pontosság és a megbízhatóság megőrzése érdekében.

A gyorstokmányok javítása során kiemelt figyelmet kell fordítani a pofák pontos beállítására. A helytelen beállítás pontatlan munkadarab megfogáshoz és a tokmány túlterheléséhez vezethet.

A javítási munkálatok elvégzéséhez speciális szerszámokra és szakértelemre lehet szükség. Ha nem rendelkezik a megfelelő tudással és felszereléssel, javasolt szakember segítségét kérni. A szakszerű javítás biztosítja a tokmány hosszú távú megbízhatóságát és a munkadarabok pontos megmunkálását.

A karbantartási és javítási munkálatok dokumentálása segít nyomon követni a tokmány állapotát és a felmerülő problémákat. Ez lehetővé teszi a proaktív karbantartást és a potenciális problémák korai felismerését.

A gyorstokmányok beépítése és beállítása

A gyorstokmányok beépítése kulcsfontosságú a hatékony és pontos munkavégzéshez. Először is, győződjünk meg a tengely és a gyorstokmány kompatibilitásáról. A helytelen illesztés súlyos károkat okozhat a berendezésben.

A telepítési folyamat során a következő lépések elengedhetetlenek:

- A tengely alapos tisztítása.

- A gyorstokmány megfelelő helyre történő felhelyezése, ügyelve a rögzítő csavarok meghúzási nyomatékára.

- A központosság ellenőrzése mérőórával.

A beállítás során a központosság finomhangolása a legfontosabb. A mérőórával végzett mérések alapján korrigáljuk a pozíciót, amíg a tűrésen belüli értéket nem érjük el.

A gyorstokmány helyes beállítása elengedhetetlen a munkadarab pontos megmunkálásához és a szerszám élettartamának növeléséhez.

Fontos a rendszeres karbantartás is. A használat során a szennyeződések és a kopás befolyásolhatják a gyorstokmány pontosságát és működését. A rendszeres tisztítás és a kopó alkatrészek cseréje elengedhetetlen a hosszú távú megbízhatóság érdekében.

A gyorstokmányok biztonsági szempontjai

A gyorstokmányok használata során kiemelt figyelmet kell fordítani a biztonságra. A helytelen rögzítés vagy a túlzott erő alkalmazása a munkadarab kilökődéséhez vezethet, ami súlyos sérüléseket okozhat. Fontos, hogy mindig a gyártó által megadott paraméterek szerint járjunk el, és ellenőrizzük a tokmány állapotát használat előtt.

A gyorstokmányok biztonságos használatához elengedhetetlen a védőfelszerelés viselése, beleértve a védőszemüveget és a kesztyűt. Emellett rendszeresen ellenőrizni kell a rögzítő mechanizmusokat, és gondoskodni kell a megfelelő karbantartásról.

A legfontosabb biztonsági szempont, hogy soha ne álljunk a forgó munkadarab útjába, és mindig tartsuk be a munkavédelmi előírásokat!

A gyorstokmányok automatikus működésű változatai esetén különös figyelmet kell fordítani a vészleállító rendszer működésére. A rendszeres tesztelések elengedhetetlenek a biztonságos üzemeltetéshez. Továbbá, a kezelőknek alaposan ismerniük kell a gyorstokmány működését és a potenciális veszélyeket.

A gyorstokmányok alkalmazása a fémmegmunkálásban

A fémmegmunkálásban a gyorstokmányok elengedhetetlen eszközök a termelékenység növeléséhez és a beállítási idők csökkentéséhez. Elsősorban a forgácsoló eljárásoknál, mint a esztergálás és a marás során alkalmazzák őket, de fúrási és menetvágási műveleteknél is előfordulnak.

A gyorstokmány lényege, hogy a munkadarabot gyorsan és egyszerűen lehessen befogni és kiengedni, anélkül, hogy bonyolult szerszámcserére vagy hosszadalmas beállításokra lenne szükség. Ez különösen sorozatgyártásnál fontos, ahol a ciklusidő minimalizálása kulcsfontosságú.

A gyorstokmányok különböző típusokban léteznek, a felhasználási terület és a befogandó munkadarab mérete alapján. Találkozhatunk kézi működtetésű, pneumatikus és hidraulikus változatokkal. A kézi változatok egyszerűbb feladatokhoz, míg a pneumatikus és hidraulikus rendszerek nagyobb erőt és automatizáltságot tesznek lehetővé, ami a nagyobb darabszámú, precízebb munkákhoz ideális.

A gyorstokmányok alkalmazása a fémmegmunkálásban közvetlenül befolyásolja a gyártási költségeket és a termelési hatékonyságot.

A gyorstokmányok használatával a munkadarab cseréje másodpercek alatt elvégezhető, szemben a hagyományos tokmányokkal, ahol ez akár perceket is igénybe vehet. Ez a jelentős időmegtakarítás lehetővé teszi, hogy a gép többet dolgozzon, növelve ezzel a termelést.

A gyorstokmányok alkalmazása nemcsak az időmegtakarítást szolgálja, hanem a pontosságot is. A megfelelő tokmány kiválasztásával a munkadarab stabilan rögzíthető, minimalizálva a vibrációt és a pontatlanságokat a megmunkálás során. Ez különösen fontos a szűk tűréshatárokkal rendelkező alkatrészek gyártásánál.

A gyorstokmányok alkalmazása a faiparban

A faiparban a gyorstokmányok nélkülözhetetlen elemei a hatékony és pontos munkavégzésnek. Elsődleges felhasználási területük a faipari esztergák, ahol a munkadarabok gyors és biztonságos rögzítését teszik lehetővé. Ezáltal a fafaragók és asztalosok jelentősen lerövidíthetik a munkadarabok cseréjére fordított időt, ami növeli a termelékenységet.

A gyorstokmányok lehetővé teszik a különböző méretű és formájú faanyagok rögzítését, ezáltal sokoldalúan használhatók a faipari műhelyekben. Különösen hasznosak sorozatgyártás során, ahol a gyors munkadarab-csere kritikus fontosságú.

A faiparban a gyorstokmányok használata nem csupán a sebességet növeli, hanem a munkadarabok pontosabb és stabilabb rögzítését is biztosítja, ami elengedhetetlen a minőségi munkavégzéshez.

A faipari alkalmazások során fontos a megfelelő gyorstokmány kiválasztása. Figyelembe kell venni a munkadarab méretét, súlyát, valamint az elvégzendő műveletek típusát. Léteznek speciális faipari gyorstokmányok, amelyek például nagyobb átmérőjű faanyagok rögzítésére lettek tervezve.

A gyorstokmányok karbantartása is kulcsfontosságú a hosszú élettartam és a biztonságos működés érdekében. Rendszeres tisztítás és kenés javasolt a kopó alkatrészek cseréje mellett.

A gyorstokmányok alkalmazása a műanyagiparban

A műanyagiparban a gyorstokmányok a fröccsöntő szerszámok gyors és hatékony cseréjében játszanak kulcsszerepet. Ez a gyorscsere rendszer lehetővé teszi, hogy a gépek kevesebb állásidővel, és ezáltal nagyobb termelékenységgel működjenek.

A folyamat során a gyorstokmányok szorítóerőt biztosítanak a szerszámok rögzítéséhez a fröccsöntő gép asztalán. A gyors oldási mechanizmusnak köszönhetően a szerszámok cseréje perceken belül elvégezhető, ami jelentősen csökkenti a termelési ciklusok közötti időt.

A gyorstokmányok alkalmazása a műanyagiparban nem csupán a gyors szerszámcserét teszi lehetővé, hanem a pontos illesztést is garantálja, ami elengedhetetlen a magas minőségű műanyag alkatrészek gyártásához.

A gyorstokmányok használata során elkerülhetőek a hagyományos rögzítési módszerekkel járó pontatlanságok és időigényes beállítások. Ez különösen fontos a sorozatgyártásban, ahol a konzisztencia és a sebesség kritikus tényezők.

A különböző méretű és típusú fröccsöntő gépekhez különböző gyorstokmányok állnak rendelkezésre, így minden alkalmazáshoz megtalálható a megfelelő megoldás. A megfelelő gyorstokmány kiválasztása a szerszám súlyától, méretétől és a szükséges szorítóerőtől függ.

A gyorstokmányok alkalmazása az autóiparban

Az autóiparban a gyorstokmányok elengedhetetlenek a nagy volumenű, precíz alkatrészgyártás során. Különösen fontos szerepet játszanak a motoralkatrészek, például a hengerfejek, forgattyúsházak és hajtórudak megmunkálásánál. A gyorstokmányok lehetővé teszik a munkadarabok gyors és pontos befogását, ami kritikus a ciklusidő csökkentése és a termelékenység növelése szempontjából.

A robotizált gyártósorokon a gyorstokmányok automatizált befogórendszerekkel integrálva működnek. Ez minimalizálja az emberi beavatkozást, csökkenti a hibalehetőségeket és javítja a gyártási folyamat konzisztenciáját. A gyorstokmányok alkalmazása a fékrendszerek, futómű alkatrészek és egyéb biztonsági szempontból kritikus elemek gyártásánál is kiemelkedő fontosságú.

A precíz beállítás és a stabil rögzítés garantálja, hogy az alkatrészek a szigorú minőségi követelményeknek megfeleljenek. A gyorstokmányok a minőségellenőrzés során is hasznosak, lehetővé téve a munkadarabok gyors és biztonságos pozícionálását a mérőberendezésekben.

Az autóiparban a gyorstokmányok alkalmazása nem csupán a termelékenység növelését szolgálja, hanem a gyártott alkatrészek minőségének és pontosságának biztosítását is, ami elengedhetetlen a biztonságos és megbízható járművek előállításához.

A rugalmasság egy másik fontos szempont. A modern gyorstokmányok gyakran moduláris felépítésűek, ami lehetővé teszi a gyors átállást különböző munkadarabok megmunkálására. Ez különösen fontos az autóiparban, ahol a modellek és alkatrészek folyamatosan változnak.