A Hall-szenzoros gyújtás elterjedése forradalmasította a belsőégésű motorok működését, különösen a modern autókban. A korábbi, mechanikus megoldásokkal szemben pontosabb és megbízhatóbb gyújtást tesz lehetővé, ami közvetlenül befolyásolja a motor teljesítményét, üzemanyag-fogyasztását és károsanyag-kibocsátását.

A Hall-effektus elvén alapuló szenzor lehetővé teszi a főtengely vagy vezérműtengely pontos pozíciójának meghatározását. Ez az információ kulcsfontosságú a gyújtási időzítés optimalizálásához. A hagyományos megszakítós gyújtásrendszerekkel ellentétben, ahol a mechanikai kopás pontatlanságokhoz vezethetett, a Hall-szenzor érintésmentes működése hosszú élettartamot és stabil teljesítményt garantál.

A Hall-szenzoros gyújtás bevezetése az autóiparban lehetővé tette a fejlettebb motorvezérlési rendszerek (ECU) alkalmazását, ami a motorparaméterek finomhangolását és az optimális működési pont elérését szolgálja.

Ennek eredményeként javult a motor hatásfoka, csökkent a károsanyag-kibocsátás, és nőtt a vezetési élmény. A mai modern autókban szinte kizárólag Hall-szenzoros gyújtásrendszereket alkalmaznak, mivel ezek a legmegbízhatóbb és legpontosabb megoldást nyújtják a gyújtási folyamat vezérlésére. A pontos gyújtási időzítés nem csak a motor teljesítményét növeli, hanem a motor védelmét is szolgálja a káros detonációktól.

A Hall-effektus alapjai és a szenzor működési elve

A Hall-effektus egy fizikai jelenség, mely során egy árammal átjárt vezetőben, melyre merőleges mágneses tér hat, feszültség keletkezik. Ezt a feszültséget nevezzük Hall-feszültségnek. A Hall-szenzorok ezt az elvet használják a mágneses tér jelenlétének és erősségének érzékelésére.

A Hall-szenzoros gyújtásrendszerekben a szenzor egy kis félvezető lapka (általában szilícium), melyen keresztül áram folyik. A forgó gyújtáselosztó tengelyére egy mágneses jeladó (általában egy fogazott kerék vagy egy mágneses korong) van rögzítve. Amikor a jeladó elhalad a Hall-szenzor előtt, a mágneses tér megváltozik.

Ez a változás módosítja a Hall-feszültséget a szenzorban. A változást egy elektronikus áramkör érzékeli és alakítja át egy digitális jellé (általában egy magas vagy alacsony feszültségszintre). Ez a digitális jel aztán a gyújtásvezérlő egységhez (ECU) kerül, mely a jel alapján vezérli a gyújtótekercset, és így a gyújtógyertyákat.

A Hall-effektus alapján működő szenzorok nagy előnye a mechanikus gyújtásrendszerekkel szemben, hogy nincs bennük mozgó alkatrész, ami kopna vagy elromolhatna, így megbízhatóbbak és hosszabb élettartamúak.

A Hall-szenzorok érzékenysége függ a félvezető anyagától, az áramerősségtől és a mágneses tér erősségétől. A szenzorok általában egy erősítő áramkörrel vannak kombinálva, hogy a kimeneti jel elég erős legyen a vezérlőegység számára.

Fontos megjegyezni, hogy a Hall-szenzorok nem csak a gyújtásrendszerekben használatosak az autóiparban. Alkalmazzák őket például a kerékfordulatszám mérésére az ABS rendszerekben, a pozíció érzékelésére különböző szelepeknél és a sebességváltóban is.

A Hall-szenzoros gyújtásrendszer fő komponensei

A Hall-szenzoros gyújtásrendszer, mint az autóipari elektronikus gyújtás egyik elterjedt megoldása, több kulcsfontosságú komponensből áll, melyek együttműködése biztosítja a pontos és megbízható gyújtást. Ezek a komponensek a következők:

- Jeladó kerék (rotor vagy trigger wheel): Ez egy fogazott vagy perforált tárcsa, amely a főtengelyen vagy a vezérműtengelyen helyezkedik el. A fogak vagy perforációk elhaladnak a Hall-szenzor előtt, megszakítva a mágneses teret.

- Hall-szenzor: A rendszer szíve. Ez egy félvezető eszköz, amely a rá ható mágneses tér változására reagál. Amikor a jeladó kerék fogai vagy perforációi elhaladnak előtte, a mágneses tér megszakad, ami feszültségváltozást eredményez a szenzorban. Ez a feszültségváltozás adja a jelet a gyújtásvezérlő egységnek.

- Mágnes: A Hall-szenzor működéséhez szükséges, állandó mágneses teret biztosít. Ez a mágnes általában a szenzorba van integrálva.

- Gyújtásvezérlő egység (ECU vagy ECM): Fogadja a Hall-szenzor jelét, és ennek alapján vezérli a gyújtótrafót. Az ECU figyelembe veszi a motor fordulatszámát, terhelését és egyéb paramétereket a gyújtás időzítésének optimális beállításához.

- Gyújtótrafó: A gyújtásvezérlő egység által vezérelve nagyfeszültséget állít elő, ami a gyújtógyertyán szikrát hoz létre, meggyújtva a levegő-üzemanyag keveréket.

A Hall-szenzoros gyújtásrendszer megbízhatósága és pontossága abban rejlik, hogy a jeladó kerék és a Hall-szenzor közötti érintésmentes működés kiküszöböli a mechanikai kopást és a beállítási problémákat, ezáltal növelve a rendszer élettartamát és csökkentve a karbantartási igényt.

Fontos megjegyezni, hogy a Hall-szenzoros rendszerek érzéketlenek a szennyeződésekre és a nedvességre, ami tovább növeli a megbízhatóságukat a hagyományos, mechanikus gyújtásrendszerekhez képest.

A gyújtáselosztó szerepe a hagyományos rendszerekben

A hagyományos gyújtásrendszerekben a gyújtáselosztó kulcsfontosságú szerepet töltött be. Nem csupán a gyújtótekercs által generált nagyfeszültséget juttatta el a megfelelő sorrendben a gyújtógyertyákhoz, hanem a gyújtás időzítését is szabályozta. Ezt mechanikus alkatrészekkel, például kalapáccsal és megszakítóval valósította meg.

A megszakító vezérelte a gyújtótekercs primer áramkörét. A motor fordulatszámának növekedésével a gyújtás időzítését előbbre kellett állítani, hogy a keverék elegendő időt kapjon a tökéletes égéshez. Ezt a feladatot a centrifugális előgyújtás szabályozó látta el, mely a motor fordulatszámától függően módosította a megszakító pozícióját.

A terhelés változásakor is szükségessé vált a gyújtás időzítésének korrekciója. A vákuumos előgyújtás szabályozó a szívócsőben uralkodó vákuum alapján korrigálta a gyújtást, biztosítva az optimális égést különböző terhelési viszonyok között.

A gyújtáselosztó tehát egy komplex mechanikus-elektromos egység volt, mely a gyújtás időzítésének pontos szabályozásával hozzájárult a motor hatékony működéséhez.

A Hall-szenzoros gyújtás megjelenésével a mechanikus alkatrészeket elektronika váltotta fel. A gyújtáselosztó továbbra is fizikai helyet biztosított a gyújtótekercsnek, de a megszakító kalapács helyét egy Hall-szenzor vette át, amely a forgó tengely pozícióját érzékelve elektronikus jelet küldött a vezérlőegységnek. Ez a jel szolgált alapul a gyújtás időzítésének pontosabb és megbízhatóbb beállításához. Így a gyújtáselosztó funkciói részben megváltoztak, a mechanikus szabályozás átadta a helyét az elektronikus vezérlésnek.

A Hall-szenzoros gyújtás jeleinek generálása

A Hall-szenzoros gyújtás jeleinek generálása a forgattyústengely vagy a vezérműtengely pozíciójának érzékelésén alapul. A szenzor egy állandó mágnesből, egy félvezető Hall-elemtől, és egy jelfeldolgozó áramkörből áll. A forgó alkatrészen (általában egy tárcsán) ablakok vagy fogak találhatók.

Amikor egy fog vagy tömör rész halad el a Hall-elem előtt, az megváltoztatja a mágneses teret. Ez a változás a Hall-elemben feszültséget generál, melynek nagysága arányos a mágneses tér erősségével. A jelfeldolgozó áramkör ezt a feszültséget alakítja át digitális jellé, melyet a motorvezérlő egység (ECU) értelmezni tud.

Az ablakok vagy fogak váltakozása létrehoz egy impulzussorozatot. Az impulzusok frekvenciája arányos a tengely forgási sebességével (fordulatszám). Az impulzusok szélessége és az ablakok/fogak elrendezése pedig információt hordoz a tengely pontos pozíciójáról.

A Hall-szenzor által generált jel kulcsfontosságú a gyújtás időzítéséhez és a befecskendezés vezérléséhez. Az ECU a jel alapján határozza meg, mikor kell a gyújtótrafót aktiválni, hogy a szikra a megfelelő pillanatban jöjjön létre a hengerben.

A jelek megbízhatóságát növelheti a szűrőáramkörök alkalmazása, melyek kiszűrik a zajt és a zavaró jeleket. Bizonyos rendszerekben két Hall-szenzort is alkalmaznak a redundancia és a pontosság növelése érdekében. A kettős szenzor jelének összehasonlításával az ECU képes felismerni a hibákat és elkerülni a helytelen gyújtást.

Fontos megjegyezni, hogy a Hall-szenzorok érzékenyek lehetnek a hőmérsékletre és a szennyeződésekre. Ezért a szenzorok helyes elhelyezése és karbantartása elengedhetetlen a megbízható működéshez.

A jel feldolgozása az ECU-ban (Engine Control Unit)

A Hall-szenzor által generált jel az ECU-ba (Engine Control Unit, motorvezérlő egység) érkezik, ahol kulcsfontosságú feldolgozási lépéseken megy keresztül. A nyers jel általában zajos lehet, ezért az első lépés a jel kondicionálása. Ez magában foglalhatja a szűrést a zaj csökkentése érdekében, valamint az amplitúdó beállítását a megfelelő feszültségszintre. Ezt követően az ECU digitalizálja a jelet egy analóg-digitális átalakító (ADC) segítségével.

A digitalizált jel ezután a motorvezérlő szoftverbe kerül, ahol a főtengely helyzetének meghatározására használják. Az ECU a Hall-jel felfutó és lefutó éleit figyeli, hogy pontosan megállapítsa a főtengely szöghelyzetét. Ez az információ elengedhetetlen a gyújtás időzítésének és az üzemanyag-befecskendezésnek a pontos vezérléséhez.

Az ECU emellett figyelembe veszi a motor terhelését, a fordulatszámot és más szenzorokból származó adatokat (pl. a hűtőfolyadék hőmérsékletét) a gyújtás előgyújtási szögének finomhangolásához. Ez az optimalizálás biztosítja a maximális teljesítményt és a minimális károsanyag-kibocsátást.

A Hall-jel feldolgozása az ECU-ban nem csupán a főtengely helyzetének meghatározására szolgál, hanem a motor működésének kulcsfontosságú paramétereinek valós idejű kiértékelésére is, ami lehetővé teszi a dinamikus és optimalizált motorvezérlést.

Hibadiagnosztikai szempontból az ECU folyamatosan figyeli a Hall-szenzor jelét. Ha a jel hiányzik, vagy nem felel meg a várt paramétereknek (pl. túl alacsony vagy magas frekvencia), az ECU hibakódot generál, amely segíthet a szerelőnek a probléma gyors beazonosításában. A korszerű rendszerekben az ECU képes a szervizintervallumok és más karbantartási feladatok jelzésére is, a Hall-szenzor adatai alapján.

A gyújtási időzítés optimalizálása Hall-szenzor segítségével

A Hall-szenzoros gyújtás egyik legfontosabb előnye a gyújtási időzítés pontos szabályozásának lehetősége. A Hall-szenzor a forgattyús tengely vagy a vezérműtengely pozícióját érzékeli, és erről az információról pontos digitális jelet küld az elektronikus vezérlőegységnek (ECU-nak).

Az ECU ezt a jelet használja fel a gyújtási időzítés kiszámításához. A motor fordulatszámától, terhelésétől és egyéb paraméterektől függően az ECU dinamikusan állíthatja a gyújtási időzítést, hogy a lehető leghatékonyabb égést érje el. Ezáltal javul a motor teljesítménye, csökken az üzemanyag-fogyasztás és a károsanyag-kibocsátás.

A Hall-szenzor jelének köszönhetően az ECU képes kompenzálni a motor kopásából, a hőmérséklet változásából vagy az üzemanyag minőségéből adódó eltéréseket is. Például, hidegindításkor a gyújtás előgyújtása nagyobb lehet a jobb indulás érdekében. Nagy terhelésnél pedig az ECU késleltetheti a gyújtást a kopogás elkerülése érdekében.

A Hall-szenzor által szolgáltatott pontos pozícióinformáció kulcsfontosságú a gyújtási időzítés optimalizálásához, lehetővé téve a motor hatékonyabb és környezetbarátabb működését.

Rendszerint egy fogazott kerék (impeller kerék) forog a Hall-szenzor előtt. A fogak és a hézagok váltakozása változást okoz a mágneses térben, amit a szenzor érzékel. Ez a változás egy digitális jelet generál, ami tükrözi a forgattyús tengely vagy vezérműtengely pontos pozícióját. Az ECU figyeli ezeket a jeleket és az azok közötti időintervallumokat, így meghatározza a motor fordulatszámát és a hengerek helyzetét.

A digitális jel nagyobb pontosságot és megbízhatóságot biztosít, mint a korábbi, mechanikus gyújtásrendszerek. A digitális jelet kevésbé befolyásolják a zajok és az interferenciák, ami stabilabb és megbízhatóbb gyújtást eredményez.

A Hall-szenzoros gyújtás előnyei a megszakítós gyújtással szemben

A Hall-szenzoros gyújtás számos előnnyel rendelkezik a hagyományos, megszakítós gyújtással szemben. Az egyik legfontosabb különbség a megbízhatóság. A megszakítós gyújtás mechanikus alkatrészeket használ, mint például a megszakítókalapács és a kondenzátor, amelyek kopásra és elhasználódásra hajlamosak. Ez idővel pontatlan gyújtást, teljesítménycsökkenést és akár motorleállást is okozhat.

Ezzel szemben a Hall-szenzoros gyújtás elektronikus, és nincsenek benne kopó alkatrészek. A Hall-szenzor a főtengely vagy a vezérműtengely forgását érzékeli egy forgó tárcsa segítségével, amelyen ablakok vagy mágnesek vannak. A szenzor a mágneses mező változásait érzékeli, és elektromos jelet küld a gyújtóegységnek. Ez a megoldás sokkal pontosabb és megbízhatóbb gyújtást eredményez.

A Hall-szenzoros gyújtás másik előnye a karbantartásigény csökkenése. A megszakítós gyújtást rendszeresen be kell állítani, a megszakítóhézagot ellenőrizni és a kondenzátort cserélni. A Hall-szenzoros gyújtás viszont gyakorlatilag karbantartásmentes, ami jelentős időt és pénzt takarít meg.

A gyújtás időzítésének pontosabb szabályozása is a Hall-szenzoros rendszerek mellett szól. A megszakítós gyújtásnál a gyújtási időzítés a mechanikus alkatrészek beállításától függ, ami kevésbé pontos és nehezebben szabályozható. A Hall-szenzoros gyújtásnál a gyújtási időzítést elektronikus úton, a motorvezérlő egység (ECU) szabályozza, ami lehetővé teszi a finomabb és dinamikusabb beállításokat, optimalizálva a motor teljesítményét és üzemanyag-fogyasztását.

A Hall-szenzoros gyújtás tehát a megszakítós gyújtással szemben nagyobb megbízhatóságot, alacsonyabb karbantartási igényt és pontosabb gyújtási időzítést biztosít, ami jobb motor teljesítményt és üzemanyag-fogyasztást eredményez.

Végül, a Hall-szenzoros gyújtás jobb indítási képességeket is biztosít, különösen hideg időben. A pontosabb gyújtási időzítés és a megbízhatóbb szikraképzés könnyebbé teszi a motor beindítását, még kedvezőtlen körülmények között is.

A Hall-szenzoros gyújtás hátrányai és korlátai

Bár a Hall-szenzoros gyújtás számos előnnyel rendelkezik, fontos tisztában lenni a hátrányaival és korlátaival is. Az egyik legfontosabb szempont a hőmérséklet-érzékenység. A Hall-szenzorok működése függ a hőmérséklettől, extrém hidegben vagy hőségben a jel pontossága csökkenhet, ami gyújtási problémákhoz vezethet.

Egy másik korlát a zajérzékenység. Bár a modern Hall-szenzorok sokat fejlődtek ezen a téren, továbbra is érzékenyek lehetnek elektromágneses interferenciára, különösen a motor közelében, ahol sok elektromos alkatrész található. Ez téves jeleket okozhat, ami a motorhibához vezethet. A megfelelő árnyékolás elengedhetetlen a zajszűréshez.

A Hall-szenzorok mechanikai sérülékenysége is figyelembe veendő. Bár robusztusnak tervezik őket, egy erős ütés vagy rezgés, különösen a forgattyústengely érzékelőjének esetében, károsíthatja a szenzort, ami a gyújtás kimaradásához vezethet.

A legfontosabb hátrány talán az, hogy a Hall-szenzoros gyújtás rendszerek komplexebbek, mint a régebbi, megszakítós rendszerek. Ez azt jelenti, hogy a javításuk és a hibaelhárításuk is bonyolultabb, és speciális diagnosztikai eszközöket igényel.

Végül, bár a Hall-szenzorok általában megbízhatóak, a élettartamuk véges. Idővel a szenzor érzékenysége csökkenhet, ami a gyújtás időzítésének pontatlanságához vezethet. Ezért időnként cserélni kell őket, ami többletköltséget jelent.

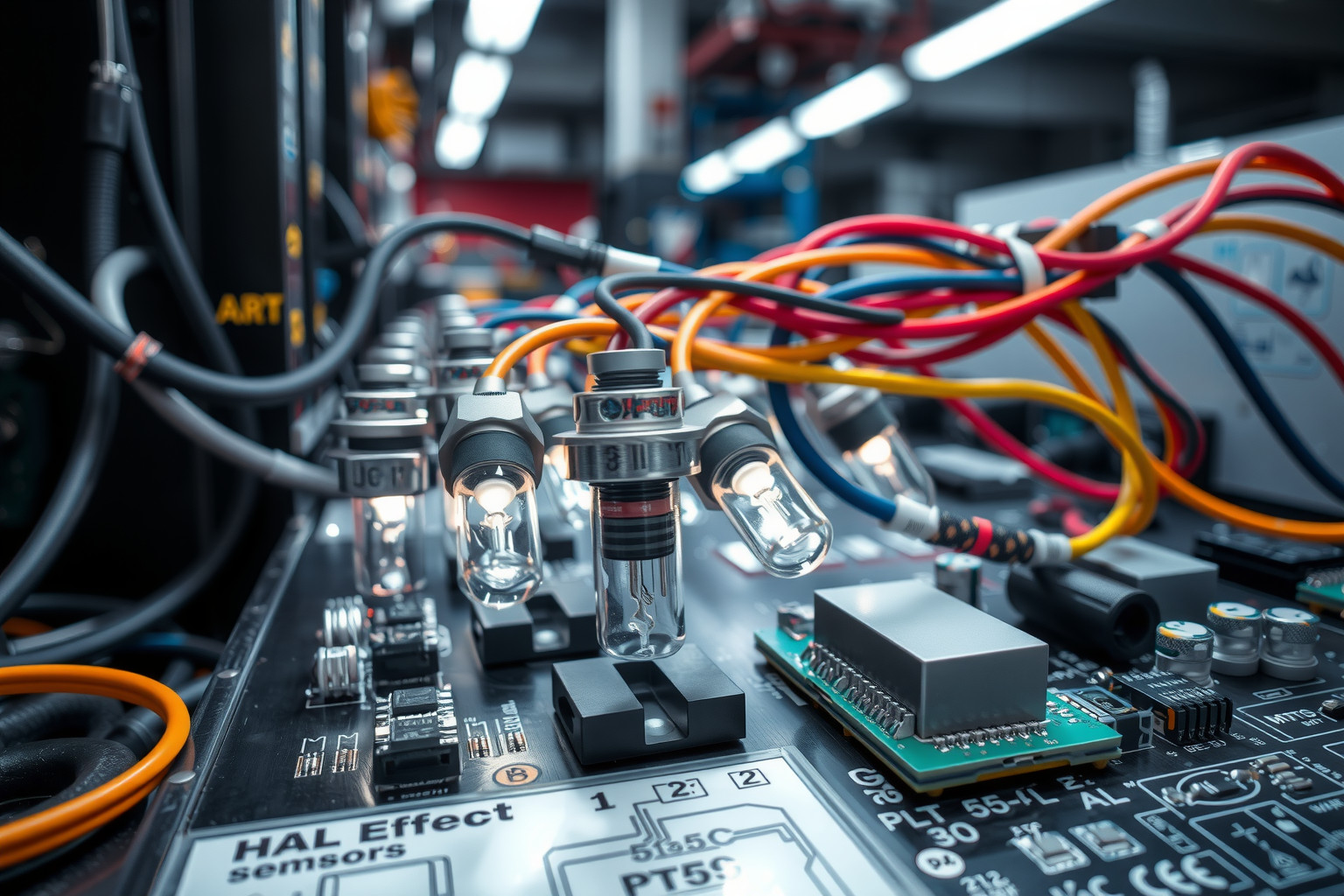

A Hall-szenzorok típusai és alkalmazási területei az autóiparban

A Hall-szenzorok a gyújtásrendszerekben elsősorban a főtengely és a vezérműtengely helyzetének érzékelésére szolgálnak. Két fő típusuk létezik: a digitális Hall-szenzor és az analóg Hall-szenzor. A digitális szenzorok egyszerű, ON/OFF jelet adnak, ami a gyújtásvezérlő számára egyértelmű információt nyújt a forgattyústengely pozíciójáról. Ezzel szemben az analóg Hall-szenzorok a mágneses tér változásával arányos analóg feszültséget generálnak, ami finomabb pozíciómeghatározást tesz lehetővé, de komplexebb feldolgozást igényel.

Az autóiparban a Hall-szenzorok alkalmazási területei rendkívül széleskörűek. A gyújtáson kívül megtalálhatók:

- ABS (blokkolásgátló) rendszerekben a kerékfordulatszám mérésére.

- EPS (elektromos szervokormány) rendszerekben a kormánykerék pozíciójának érzékelésére.

- Automata sebességváltókban a tengelyek fordulatszámának monitorozására.

- Fojtószelep helyzetének érzékelésére a motorvezérlő számára.

A gyújtásrendszerben a Hall-szenzor jele alapján a motorvezérlő (ECU) dönti el, hogy melyik gyújtótekercsnek kell szikrát adnia, és mikor. Fontos, hogy a szenzor pontos és megbízható jelet szolgáltasson a motor optimális működéséhez.

A Hall-szenzorok a gyújtásvezérlésben kritikus szerepet töltenek be, hiszen a főtengely és vezérműtengely pozíciójának pontos ismerete elengedhetetlen a megfelelő gyújtási időzítéshez.

A modern autókban gyakran használnak kombinált szenzorokat, amelyek egy házban több funkciót is ellátnak. Például egyetlen szenzor érzékelheti a főtengely pozícióját és a vezérműtengely pozícióját is, ezzel csökkentve a komponensek számát és a rendszer komplexitását.

A digitális és analóg Hall-szenzorok összehasonlítása

A Hall-szenzoros gyújtásban mind digitális, mind analóg Hall-szenzorokat alkalmaznak, azonban működésük és alkalmazási területeik jelentősen eltérnek. Az analóg Hall-szenzorok a mágneses tér erősségével arányos, folyamatos feszültségjelet adnak ki. Ez lehetővé teszi a gyújtás vezérlőegysége számára a forgattyústengely vagy vezérműtengely pontos pozíciójának meghatározását, ami finomabb gyújtásidőzítést tesz lehetővé. Azonban az analóg szenzorok érzékenyebbek a zajra és a hőmérsékletváltozásokra, ami pontossági problémákat okozhat.

A digitális Hall-szenzorok ezzel szemben csak két állapotot képesek érzékelni: be- és kikapcsolt állapotot. Amikor a mágneses tér eléri egy bizonyos küszöbértéket, a szenzor bekapcsol, és egy digitális jelet küld a vezérlőegységnek. Ez a megoldás robusztusabb a zajjal szemben, és kevésbé érzékeny a hőmérsékletváltozásokra.

Azonban a digitális Hall-szenzorok nem adnak információt a mágneses tér erősségéről, így kevésbé alkalmasak a finom gyújtásidőzítésre, mint az analóg társaik.

Általában a digitális szenzorokat inkább egyszerűbb rendszerekben, vagy a forgattyústengely felső holtpontjának (FHP) érzékelésére használják, míg az analóg szenzorok a fejlettebb, finomabb gyújtásvezérlést igénylő rendszerekben kapnak szerepet. A választás a konkrét alkalmazás követelményeitől függ.

A Hall-szenzorok bekötése és elektromos kapcsolási rajzok

A Hall-szenzoros gyújtásrendszerekben a Hall-szenzor bekötése kulcsfontosságú a pontos és megbízható működéshez. Tipikusan három vezetékkel rendelkezik: egy a tápfeszültségnek (általában 5V vagy 12V), egy a földelésnek, és egy a jelkimenetnek. Fontos, hogy a helyes polaritást betartsuk a tápfeszültség bekötésénél, mert a fordított polaritás a szenzor károsodásához vezethet.

Az elektromos kapcsolási rajzokban a Hall-szenzor általában egy téglalappal van jelölve, melyen a három kivezetés látható. A rajz azt is mutatja, hogyan kapcsolódik a szenzor a gyújtásvezérlő egységhez (ECU). A jelkimenet a gyújtásvezérlő egység bemenetére van kötve, ami a szenzor által generált jelek alapján vezérli a gyújtást.

A tápfeszültség általában a gyújtáskapcsolóról vagy egy külön tápegységről érkezik. A földelés pedig a jármű karosszériájához vagy a motorblokkhoz van csatlakoztatva. A vezetékek szigetelése és a csatlakozók minősége rendkívül fontos a megbízható működéshez, mivel a vibráció és a hőmérséklet változások negatívan befolyásolhatják a kapcsolatot.

A hibás bekötés vagy a sérült vezetékek a gyújtás hibás működéséhez vagy akár a motor leállásához is vezethetnek. Ezért a szerelés során különös figyelmet kell fordítani a kapcsolási rajz pontos követésére és a vezetékek épségére.

A Hall-szenzor bekötésekor a gyártó által megadott specifikációkat kell követni, beleértve a vezetékek színkódjait és a csatlakozók típusát.

Gyakran előfordul, hogy a kapcsolási rajzon feltüntetik a szenzor belső felépítését is, ami segíthet a hibaelhárításban. Például, ha a jelkimeneten nem mérhető feszültség, akkor a belső áramkör sérülése valószínűsíthető.

Az autógyártók különböző megoldásokat alkalmazhatnak a Hall-szenzor bekötésére, de az alapelv minden esetben ugyanaz: a tápfeszültség, a földelés és a jelkimenet helyes csatlakoztatása a gyújtásvezérlő egységhez.

Hibaelhárítás: A leggyakoribb Hall-szenzor hibák és azok diagnosztizálása

A Hall-szenzoros gyújtás hibaelhárítása során néhány gyakori problémával találkozhatunk. Ezek az esetek többségében a szenzor meghibásodásából, vagy a hozzá kapcsolódó áramkör hibájából adódnak.

A leggyakoribb hibák közé tartozik a teljes jelvesztés. Ez azt jelenti, hogy a vezérlőegység egyáltalán nem kap jelet a Hall-szenzortól. Ennek oka lehet a szenzor belső sérülése, szakadt vezeték, vagy a tápfeszültség hiánya. Ellenőrizzük a szenzor csatlakozóját, és mérjük meg a tápfeszültséget egy multiméterrel.

Egy másik gyakori probléma a szakaszos jelvesztés. Ilyenkor a szenzor időnként ad jelet, időnként pedig nem. Ez okozhat rángatást, gyújtáskimaradásokat, vagy akár a motor leállását is. A szakaszos jelvesztés általában a szenzor belső hibájára, vagy egy meglazult csatlakozásra utal.

A hibás jelalak is okozhat problémát. A Hall-szenzor ideális esetben egy tiszta, négyszögletes jelet kell, hogy generáljon. Ha a jel torz, zajos, vagy nem éri el a megfelelő feszültségszintet, az hibás gyújtást eredményezhet. A jelalak ellenőrzéséhez oszcilloszkóp szükséges.

A diagnosztizálás során a következő lépéseket érdemes követni:

- A szenzor csatlakozójának vizuális ellenőrzése.

- A tápfeszültség mérése.

- A kimeneti jel ellenőrzése multiméterrel (egyszerűbb esetekben) vagy oszcilloszkóppal.

- A vezetékek folytonosságának ellenőrzése.

- A szenzor testelésének ellenőrzése.

A legfontosabb, hogy a hiba feltárásához pontosan megértsük a Hall-szenzor működését, és tudjuk, milyen jelet kellene generálnia. Ennek hiányában a diagnosztizálás nagyon nehézkes lehet.

Ha a fenti lépések nem vezetnek eredményre, valószínűleg a szenzor cseréje a megoldás. Fontos, hogy a cserealkatrész gyári minőségű, vagy azzal egyenértékű legyen, hogy elkerüljük a későbbi problémákat.

A Hall-szenzorok tesztelése multiméterrel és oszcilloszkóppal

A Hall-szenzorok tesztelése elengedhetetlen a gyújtásrendszer hibaelhárításakor. A multiméterrel történő vizsgálat elsősorban a tápfeszültség és a testelés ellenőrzésére szolgál. Mérjük meg a szenzor tápcsatlakozóján a feszültséget – ennek meg kell egyeznie az akkumulátor feszültségével (általában 12V). A testelést a szenzor testpontja és az autó karosszériája között ellenőrizzük; itt alacsony ellenállást kell mérnünk.

A multiméterrel mérhetjük a szenzor kimeneti feszültségét is, de ez a módszer kevésbé megbízható, mivel a Hall-szenzor digitális jelet ad, ami gyorsan változik. Az oszcilloszkóp sokkal alkalmasabb a szenzor működésének dinamikus vizsgálatára. Az oszcilloszkóp segítségével láthatjuk a szenzor által generált négyszögjelet, amikor a forgattyústengely vagy a vezérműtengely forog.

Az oszcilloszkópon ellenőrizhetjük:

- A jel amplitúdóját (feszültségszintjét).

- A jel frekvenciáját (fordulatszámmal arányos).

- A jel tisztaságát (zajok, torzulások).

A tiszta, jól definiált négyszögjel azt jelzi, hogy a Hall-szenzor megfelelően működik. A hiányzó vagy torz jel hibára utal.

Fontos megjegyezni, hogy a Hall-szenzorok érzékenyek a mágneses térre, ezért a tesztelés során kerüljük a közeli erős mágneses mezőket. A hibás Hall-szenzor cseréje után érdemes a gyújtás időzítését is ellenőrizni.

Megjegyzés: A pontos tesztelési eljárás a konkrét autómodell és a Hall-szenzor típusától függően változhat. Mindig kövessük a gyártó által megadott utasításokat.

A Hall-szenzoros gyújtás cseréje és karbantartása

A Hall-szenzoros gyújtás cseréje általában akkor válik szükségessé, ha a motor rángat, nehezen indul, vagy egyenetlen az alapjárat. A diagnosztikai eszközök gyakran jelzik a Hall-szenzor hibáját, de a vezetékek és csatlakozók ellenőrzése is elengedhetetlen a csere előtt.

A cseréhez először a gyújtás kikapcsolása szükséges, majd a Hall-szenzor csatlakozójának leválasztása. A szenzort rögzítő csavarok eltávolítása után az új szenzort a megfelelő nyomatékkal kell rögzíteni. Fontos a helyes tájolás, amit a szerelési útmutatóban találhatunk.

Karbantartása viszonylag egyszerű. A szenzort és a környező alkatrészeket időnként érdemes megtisztítani a szennyeződésektől, például olajtól vagy portól. A csatlakozók oxidációját is rendszeresen ellenőrizni kell, és szükség esetén kontakt spray-vel kezelni.

A Hall-szenzor cseréje után a motorvezérlő egység (ECU) újraprogramozása, vagy adaptációs folyamat elvégzése javasolt a hibátlan működés érdekében.

Ha a probléma a csere után is fennáll, érdemes a gyújtásrendszer más elemeit (pl. gyújtótrafó, gyertyák) is ellenőrizni, vagy szakember segítségét kérni. A hibás diagnózis elkerülése érdekében mindig használjunk megbízható diagnosztikai eszközöket.

A Hall-szenzoros gyújtás jövője: Fejlesztési irányok és új technológiák

A Hall-szenzoros gyújtás területén a jövő a pontosság növelésére és a megbízhatóság fokozására irányul. A fejlesztések közé tartozik a szenzorok érzékenységének javítása, ami pontosabb gyújtásidőzítést tesz lehetővé, különösen nagy fordulatszámon. Ezáltal javul a motor hatásfoka és csökken a károsanyag-kibocsátás.

Egyre nagyobb hangsúlyt fektetnek a digitális jelfeldolgozásra a Hall-szenzorokban. Ez lehetővé teszi a zajszűrést és a pontosabb adatok kinyerését, ami különösen fontos a zajos motorterekben. A digitális technológiák integrálásával a szenzorok képesek lesznek önellenőrzésre és hibadiagnosztikára is.

A jövőbeli Hall-szenzoros gyújtási rendszerek várhatóan integrálva lesznek a jármű központi vezérlőegységével (ECU), ami lehetővé teszi a valós idejű adatcserét és a dinamikus gyújtásidőzítés optimalizálást, figyelembe véve a különböző vezetési körülményeket.

Új anyagok és gyártási technológiák is megjelennek, például a MEMS (Micro-Electro-Mechanical Systems) technológia alkalmazása a szenzorok méretének csökkentésére és a gyártási költségek mérséklésére. A vezeték nélküli szenzorok is egyre nagyobb teret nyernek, ami egyszerűsíti a beszerelést és csökkenti a kábelezés szükségességét.