A modern iparban a hatékony és precíz mozgásvezérlés elengedhetetlen. Ebben a kontextusban a hidropneumatikus munkahengerek kiemelkedő szerepet töltenek be, mint a folyadékhajtású rendszerek létfontosságú elemei. Ezek a rendszerek ötvözik a hidraulika nagy erejét és a pneumatika gyorsaságát és egyszerűségét, így ideális megoldást kínálnak számos ipari feladatra.

A folyadékhajtású rendszerek alapvető működési elve a nyomás alatt lévő folyadék (általában olaj) felhasználásán alapul. Ez a folyadék, amelyet egy szivattyú hoz mozgásba, egy munkahenger belsejében fejti ki a nyomást. A munkahengerben található dugattyú ezáltal lineáris mozgást végez, ami közvetlenül átalakítható mechanikai munkává. A hidropneumatikus rendszerek különlegessége, hogy gyakran nyomásfokozó egységet is tartalmaznak, amely a bejövő alacsonyabb nyomású levegőt vagy folyadékot képes magasabb nyomású folyadékká alakítani, ezáltal különösen nagy erő kifejtésére téve alkalmassá a rendszert.

A hidropneumatikus munkahengerek a folyadékhajtású rendszerekben a precíz, nagy erejű és sokoldalú mozgásvezérlés kulcsfontosságú eszközei.

Ezek a rendszerek rendkívül rugalmasak, és képesek a legkülönfélébb igényekhez alkalmazkodni. A folyadék kompressziója minimális, ami nagyon pontos pozicionálást és simulékony mozgásokat tesz lehetővé, ellentétben a kizárólag pneumatikus rendszerekkel. A hidraulikus olaj kenő tulajdonságai pedig hosszú élettartamot és megbízható működést biztosítanak, még extrém körülmények között is. A rendszerek vezérlése történhet szelepek segítségével, amelyek meghatározzák a folyadék áramlási irányát és mennyiségét, ezáltal precízen szabályozva a dugattyú mozgását.

A hidropneumatikus rendszerek számos előnnyel rendelkeznek, többek között:

- Nagy erőkifejtés kis helyen.

- Precíz pozicionálás és sebességszabályozás.

- Simulékony és egyenletes mozgás.

- Jó teherbíró képesség.

- Alacsony zajszint a pneumatikus rendszerekhez képest.

- Megbízható és tartós működés.

Ezen tulajdonságok teszik a hidropneumatikus munkahengereket és a hozzájuk kapcsolódó folyadékhajtású rendszereket ideálissá olyan ipari alkalmazásokhoz, ahol kritikus a pontosság, az erő és a megbízhatóság.

A hidropneumatikus munkahenger alapelvei és felépítése

A hidropneumatikus munkahengerek alapvető felépítése két fő részből áll: a hidraulikus és a pneumatikus egységből. A hidraulikus rész felelős a nagy erő kifejtéséért, míg a pneumatikus rész a működtetéshez szükséges nyomást biztosítja, gyakran nyomásfokozóként funkcionálva. A leggyakoribb típusok közé tartoznak az egyszeres működtetésű és a kettős működtetésű hengerek. Az egyszeres működtetésű hengereknél a dugattyú egy irányban hidraulikus nyomással, míg a másik irányban egy rugó vagy a saját súlya segítségével mozog vissza.

A kettős működtetésű hengerek esetében mindkét irányú mozgást nyomás alatt lévő folyadék biztosítja. A munkahenger belsejében található dugattyú, amely a henger falához tömítetten illeszkedik, a folyadék nyomásának hatására lineáris mozgást végez. A dugattyúrúdon keresztül ez a lineáris mozgás átadódik a külső mechanikai rendszernek. A hidraulikus olaj, mint munkaközeg, kiváló kenési tulajdonságokkal rendelkezik, ami minimalizálja a súrlódást és növeli a rendszer élettartamát. Emellett a folyadék minimális kompressziója teszi lehetővé a rendkívül precíz és sima mozgásvezérlést, szemben a levegővel működő rendszerekkel.

A hidropneumatikus rendszerek működésének kulcsa a nyomásfokozó egység. Ez az egység képes egy alacsonyabb nyomású bemenő folyadékot vagy gázt (gyakran sűrített levegőt) egy magasabb nyomású kimeneti folyadékká alakítani. A nyomásfokozó általában egy dugattyúrendszeren alapul, ahol a nagyobb átmérőjű dugattyú a kisebb átmérőjű dugattyút mozgatja. A bemenő nyomás által kifejtett erő a nagyobb felületen, míg a kimeneti nyomás a kisebb felületen hat, így létrejön a nyomásnövekedés. Ez a mechanizmus teszi lehetővé, hogy akár egy kisebb kompresszorral is jelentős emelő- vagy préselőerő érhető el.

A hidropneumatikus munkahenger alapvető felépítése magában foglalja a hidraulikus erőgeneráló és a pneumatikus vezérlő egységet, amelyek együttesen biztosítják a nagy, precíz és kontrollált lineáris mozgást.

A munkahenger felépítésében fontos szerepet játszanak a tömítések is, amelyek megakadályozzák a folyadék szivárgását, biztosítva a rendszer hatékonyságát és biztonságát. A dugattyú és a henger közötti illesztés rendkívül pontos, ami csökkenti a mechanikai veszteségeket. A dugattyúrúd általában edzett és polírozott acélból készül, hogy ellenálljon a kopásnak és a hajlításnak. A munkahengerek különböző méretekben és kivitelekben készülnek, hogy megfeleljenek az ipari alkalmazások széles skálájának, legyen szó kisebb precíziós feladatokról vagy nagyobb emelő- és préselési műveletekről.

A hidropneumatikus rendszerek vezérlése általában irányváltó szelepekkel történik. Ezek a szelepek határozzák meg, hogy a nyomás alatt lévő folyadék melyik kamrába áramlik a munkahengerben, ezáltal szabályozva a dugattyú mozgásának irányát. A szelepek lehetnek manuálisan, pneumatikusan, hidraulikusan vagy elektromágnesesen vezéreltek, ami lehetővé teszi a rendszerek automatizálását és más vezérlőrendszerekbe való integrálását. A sebességszabályozás fojtószelepekkel vagy a be- és kimenő nyílások méretének állításával valósítható meg.

A hidropneumatikus rendszerek kulcsfontosságú elemei: a hidraulikaolaj és a sűrített levegő szerepe

A hidropneumatikus rendszerek hatékony működésének alapja a két kritikus elem, a hidraulikaolaj és a sűrített levegő szinergiája. A hidraulikaolaj nem csupán a nyomást továbbító közeg, hanem kulcsfontosságú a rendszer kenésében és hűtésében is. A megfelelő olaj kiválasztása, amely ellenáll a hőmérséklet-ingadozásoknak és a nyomásnak, elengedhetetlen a munkahengerek hosszú élettartama és megbízható működése szempontjából. A hidraulikaolaj minimális összenyomhatósága teszi lehetővé a rendkívül precíz pozicionálást és a simulékony mozgást, ami a pneumatikus rendszerekkel szemben jelentős előnyt jelent.

A sűrített levegő, amelyet általában egy kompresszor állít elő, a rendszer energiabevitelének elsődleges forrása. A levegő a hidropneumatikus egységben, gyakran egy nyomásfokozóban, összekapcsolódik a hidraulikaolajjal. A nyomásfokozóban a levegő nagyobb felületen fejti ki a nyomást egy dugattyún, amely egy kisebb felületű, olajjal töltött dugattyút mozgat. Ez az elrendezés lehetővé teszi, hogy a viszonylag alacsony nyomású levegő lényegesen magasabb nyomású hidraulikaolajat hozzon létre. Ez az elv teszi lehetővé, hogy a hidropneumatikus rendszerek kisebb, kompaktabb kivitelben is képesek legyenek nagy erőket kifejteni, szemben a tisztán hidraulikus rendszerekkel, amelyekhez nagyobb szivattyúkra és folyadéktartályokra lenne szükség.

A hidraulikaolaj és a sűrített levegő harmonikus együttműködése biztosítja a hidropneumatikus rendszerek hatékonyságát, erejét és precizitását, lehetővé téve komplex ipari feladatok megoldását.

A sűrített levegő további előnye a tisztasága és a környezetbarátsága. Bár a hidraulikaolaj is rendelkezik kenési tulajdonságokkal, a levegő használata bizonyos alkalmazásokban, ahol a szennyeződés kockázata magas, előnyösebb lehet. A levegő könnyen kezelhető és tárolható, és a rendszerek gyors reakcióidejét is elősegíti. Azonban fontos kiemelni, hogy a levegő magasabb összenyomhatósága miatt a mozgás kevésbé precíz lehet, mint tiszta hidraulikus rendszerekben, ezért a hidropneumatikus megoldások ezen két közeg előnyeit ötvözik.

A hidraulikaolaj kiválasztásánál figyelembe kell venni az üzemi hőmérsékletet, a szükséges viszkozitást és a tömítésekkel való kompatibilitást. A megfelelő olaj biztosítja a dugattyú és a henger közötti optimális súrlódást, csökkentve a kopást és növelve a rendszer megbízhatóságát. A sűrített levegő minősége, különösen a nedvességtartalom és a szennyeződések kiszűrése, szintén kritikus a rendszer hosszú távú működése szempontjából. A levegő szűrése és szárítása elengedhetetlen a hidropneumatikus munkahengerek és a vezérlőszelepek élettartamának meghosszabbítása érdekében.

A hidropneumatikus és a tisztán hidraulikus rendszerek összehasonlítása: előnyök és hátrányok

A hidropneumatikus rendszerek és a tisztán hidraulikus rendszerek közötti választás nagymértékben függ az alkalmazás specifikus igényeitől. Míg a hidraulikus rendszerek kiemelkedőek a rendkívül nagy nyomások és a precíz, finom mozgatás terén, a hidropneumatikus megoldások bizonyos területeken jelentős előnyökkel bírnak.

Az egyik legfontosabb különbség a nyomásforrásban rejlik. A tisztán hidraulikus rendszerek általában dedikált, nagy teljesítményű hidraulikus szivattyúkat használnak, amelyek képesek folyamatosan magas nyomást fenntartani. Ezzel szemben a hidropneumatikus rendszerek gyakran nyomásfokozó egységekre támaszkodnak, amelyek a rendelkezésre álló, alacsonyabb nyomású sűrített levegőt (vagy más gázt) alakítják át magasabb nyomású hidraulikus folyadékká. Ez a megközelítés költséghatékonyabb lehet, különösen akkor, ha már rendelkezésre áll egy pneumatikus hálózat, és nincs szükség külön hidraulikus aggregátra.

A hidropneumatikus rendszerek előnyeinek egyik kulcsa a kompakt kialakítás és az egyszerűbb karbantartás. Mivel a nyomásfokozó egység gyakran kisebb és könnyebb, mint egy teljes hidraulikus szivattyú-aggregát, a hidropneumatikus rendszerek könnyebben integrálhatók korlátozott helyű alkalmazásokba. Emellett a sűrített levegő használata a „vezérlő” oldalon tisztább működést biztosíthat, ami különösen fontos lehet élelmiszeripari vagy gyógyszeripari környezetben.

Azonban a hidropneumatikus rendszereknek is vannak határai. A maximális nyomás, amit elérhetnek, általában alacsonyabb, mint a dedikált hidraulikus rendszerek esetében. Ez azt jelenti, hogy extrém nagy erőigényű alkalmazásoknál, ahol a hidraulikus nyomás meghaladhatja a 200-300 bar-t, a tisztán hidraulikus rendszerek lehetnek a megfelelőbb választás. Továbbá, bár a folyadék kompressziója minimális, a levegő kompressziója a nyomásfokozóban némi rugalmasságot vihet be a rendszerbe, ami csökkentheti a pozicionálási pontosságot bizonyos extrém precíz feladatoknál.

A hátrányok közé sorolható a folyadékveszteség lehetősége is. Mivel a hidropneumatikus rendszerek gyakran sűrített levegőt használnak, kisebb szivárgások a pneumatikus részen kevésbé drámaiak lehetnek, mint a hidraulikus olaj szivárgása. Azonban a hidraulikus olaj elvesztése a rendszerből komolyabb problémát okozhat, mint a levegő elvesztése.

A hidropneumatikus rendszerek optimális választást jelentenek, amikor a költséghatékonyság, a kompakt kialakítás és a meglévő pneumatikus infrastruktúra előnyben részesül, míg a tisztán hidraulikus rendszerek a legmagasabb nyomásteljesítményt és a legszigorúbb pontosságot igénylő feladatoknál dominálnak.

A sebességszabályozás terén is megfigyelhetőek különbségek. Bár mindkét rendszer képes a sebesség precíz szabályozására, a hidraulikus rendszerek általában szélesebb sebességtartományt kínálnak, és simább, egyenletesebb mozgást biztosíthatnak extrém lassú sebességeknél is, mivel a hidraulikus olaj viszkozitása és kompressziója jobban kontrollálható, mint a levegőé.

Az energiatárolás is egy releváns szempont. A hidraulikus rendszerek hidraulikus akkumulátorokkal képesek jelentős mennyiségű energiát tárolni, ami hirtelen terhelésnövekedések esetén is biztosítja a stabil működést. A hidropneumatikus rendszerekben az energiatárolás korlátozottabb lehet, és inkább a nyomásfokozó egység képességeire támaszkodik.

A hidropneumatikus rendszerek működésének fizikai törvényszerűségei: Pascal törvénye és a nyomásérzékelés

A hidropneumatikus rendszerek működésének fizikai alapjai elválaszthatatlanul kapcsolódnak a folyadékok és gázok viselkedésére vonatkozó alapvető fizikai törvényekhez. Ezek közül a legfontosabb a Pascal törvénye. Ez a törvény kimondja, hogy egy zárt térben elhelyezkedő, összenyomhatatlan folyadékra kifejtett nyomás minden irányban azonos mértékben terjed szét a folyadékban és a tartály falain. Ezen elv alapján működik a hidropneumatikus rendszerekben a nyomásfokozás és az erőátvitel.

A Pascal törvénye magyarázza, hogy miért képes egy kisebb erővel működtetett dugattyú egy nagyobb felületű dugattyú mozgatására, ha azokat egy folyadékoszlop köti össze. A hidropneumatikus rendszerekben ez úgy valósul meg, hogy a bemeneti nyomás (gyakran levegő formájában) egy kisebb dugattyúra hat, amely aztán egy nagyobb átmérőjű dugattyút nyom le a hidraulikus folyadékban. Mivel a nyomás mindenhol ugyanaz, a nagyobb felületen ható erő arányosan nagyobb lesz. Ez a jelenség teszi lehetővé a hatékony erőátvitelt és a nagy nyomatékok előállítását.

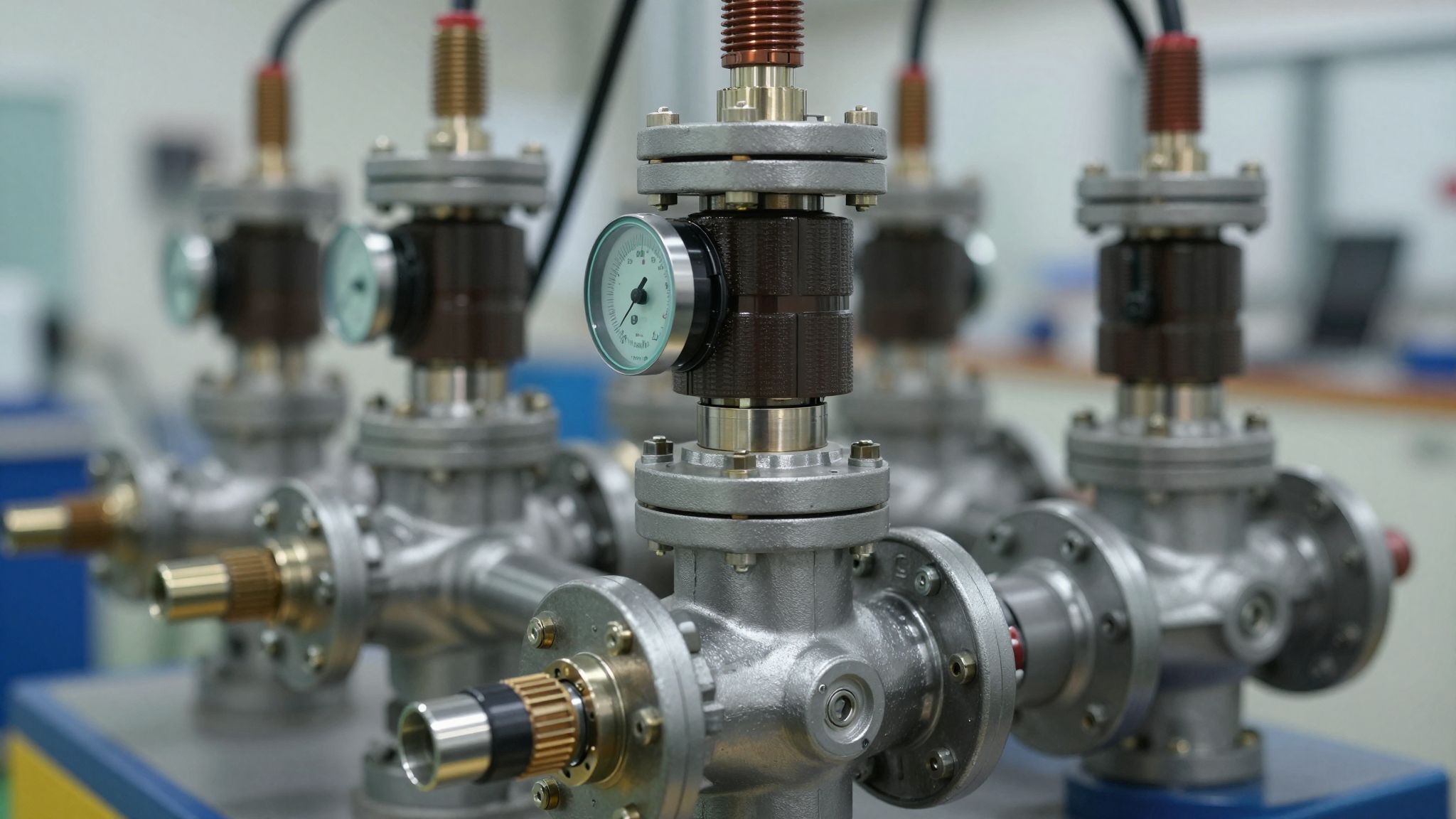

A nyomásérzékelés is kulcsfontosságú a hidropneumatikus rendszerek működésében. A nyomásérzékelők (manométerek) információt szolgáltatnak a rendszer aktuális állapotáról, lehetővé téve a precíz vezérlést és a biztonságos üzemeltetést. Ezek az érzékelők jelzik, ha a nyomás eléri a kívánt szintet, vagy ha túllépi a biztonságos határokat. Az érzékelt nyomás alapján a vezérlőrendszer képes beavatkozni a rendszer működésébe, például leállítani a szivattyút, vagy aktiválni egy biztonsági szelepet.

A hidropneumatikus rendszerek lényege a Pascal törvényén alapuló nyomásközvetítés és erőátvitel, amelyet a pontos nyomásérzékelés tesz kontrollálhatóvá és biztonságossá.

A folyadékok minimális összenyomhatósága, szemben a gázokkal, biztosítja a pozicionális pontosságot. Amikor egy hidraulikus rendszerben az olaj nyomása megváltozik, a dugattyú szinte azonnal reagál erre, és precízen oda mozog, ahová a vezérlés irányítja. Ez a tulajdonság alapvető fontosságú olyan alkalmazásokban, ahol milliméteres pontosság szükséges. A nyomásérzékelők segítségével pedig valós időben monitorozható a rendszer teljesítménye, így az eltérések azonnal felismerhetők és korrigálhatók.

Az ipari környezetben a megbízható nyomás mérés elengedhetetlen a hidropneumatikus rendszerek hosszú távú, zavartalan működéséhez. Különböző típusú nyomásmérő műszerek léteznek, az egyszerű analóg manométerektől kezdve a digitális, adatgyűjtésre is képes szenzorokig. Ezek a műszerek nem csupán a pillanatnyi nyomást mutatják, hanem segíthetnek a rendszer diagnosztizálásában is, ha például szivárgás vagy eltömődés lép fel.

Ipari alkalmazási területek: emelés, préselés és pozicionálás

A hidropneumatikus munkahengerek széleskörű ipari alkalmazási területeket fednek le, különösen ott, ahol nagy erő, precíziós pozicionálás és megbízhatóság szükséges. Ezeknek a rendszereknek a hatékony működése alapvetően befolyásolja a gyártási folyamatok sebességét és minőségét.

Emelési feladatok

Az emelési alkalmazásokban a hidropneumatikus munkahengerek jelentős emelőerőt képesek kifejteni, gyakran kompaktabb méretben, mint a tisztán hidraulikus rendszerek. Különösen alkalmasak olyan helyzetekben, ahol a rendelkezésre álló hely korlátozott, de nagy teherbírásra van szükség. Például az autógyártásban a karosszériaelemek pozicionálására, vagy az összeszerelő sorokon lévő munkadarabok felemelésére használják őket. A precíz vezérlés lehetővé teszi a terhek finom mozgatását, megakadályozva a sérüléseket és biztosítva a pontos illeszkedést.

A hidropneumatikus rendszerek nyomásfokozó képessége itt is előnyt jelent, hiszen egy kisebb bemeneti nyomásból is elegendő emelőerő nyerhető, ami energiatakarékosabbá teheti az üzemeltetést. Az emelési sebesség különböző fojtószelepekkel finomhangolható, így a lassú, kontrollált mozgatástól a gyorsabb emelésekig minden igény kielégíthető.

Préselési és formázási műveletek

A préselés egy másik kiemelt alkalmazási terület. A hidropneumatikus munkahengerek stabil és nagy nyomást biztosítanak, ami elengedhetetlen a fémek, műanyagok vagy kompozit anyagok formázásához, lyukasztásához, vagy illesztéséhez. Ilyen felhasználási területek például:

- Fémlemezek stancolása és alakítása.

- Forgalmazási és összeszerelési feladatok, ahol alkatrészeket kell egymásba préselni.

- Anyagok tömörítése vagy brikettálása.

- Kompressziós vizsgálatok végrehajtása.

A hidropneumatikus rendszerek simulékony mozgása csökkenti a mechanikai igénybevételt és növeli a préselt alkatrészek élettartamát. A nagy erő és a precíz pozicionálás kombinációja garantálja a sorozatgyártásban szükséges egységes minőséget.

A hidropneumatikus munkahengerek kiválóan alkalmasak nagy erőigényű préselési és formázási feladatokra, ahol a precizitás és a folyamatos, stabil nyomás elengedhetetlen.

Pozicionálási és vezérlési feladatok

A precíziós pozicionálás terén a hidropneumatikus rendszerek a minimális kompressziójuk révén tűnnek ki. Ez azt jelenti, hogy a dugattyú rendkívül pontosan és megismételhetően állítható be egy adott pozícióba. Ez kritikus fontosságú az automatizált gyártósorokon, robotikai alkalmazásokban, vagy bármely olyan folyamatban, ahol a munkadarabok vagy szerszámok milliméterpontos elhelyezése szükséges.

A pozicionálási feladatok magukban foglalhatják:

- Robotkarok mozgásának vezérlése.

- Szerszámgépek pozicionálása.

- Automatikus adagoló- és kiválasztó rendszerek működtetése.

- Speciális mérő- és ellenőrző berendezések mozgatása.

A hidropneumatikus munkahengerek gyors reagálási idejét és a pozicionálás pontosságát a fejlett vezérlőrendszerekkel (például PLC-k) való könnyű integrálhatóságuk is növeli. A kettős működtetésű hengerek különösen alkalmasak a pozicionálási feladatokra, mivel mindkét irányban precízen vezérelhetőek.

Ipari alkalmazási területek: anyagmozgatás, szorítás és rezgéselnyelés

A hidropneumatikus munkahengerek széleskörű ipari alkalmazásokat találnak, kiemelkedve az anyagmozgatás, a szorítás és a rezgéselnyelés területén. Ezek a rendszerek, amelyek a folyadékhajtású rendszerek előnyeit hasznosítják, ideálisak olyan feladatokra, ahol erő, precizitás és megbízhatóság egyaránt szükséges.

Az anyagmozgatás terén a hidropneumatikus rendszerek kiválóan alkalmasak emelésre, tolásra és húzásra. Például, gyártósorokon nehéz alkatrészek precíz pozicionálásához vagy automatizált rendszerekben a termékek rakodásához használják őket. A nagy erőkifejtési képesség lehetővé teszi nehéz terhek mozgatását is, miközben a folyadék kompressziójának minimális volta nagyon pontos és finom mozgásokat tesz lehetővé, ami kritikus az érzékeny alkatrészek kezelésekor.

A szorítási feladatok is kulcsfontosságú területet jelentenek. A hidropneumatikus munkahengerek erős és stabil szorítóerőt tudnak biztosítani, amelyek elengedhetetlenek a gyártási folyamatokban. Legyen szó megmunkálás, hegesztés vagy összeszerelés során a munkadarabok rögzítéséről, ezek a rendszerek garantálják a stabilitást és a biztonságot. A szorítóerő könnyen szabályozható a hidraulikus nyomás módosításával, így a rendszer rugalmasan alkalmazkodik a különböző igényekhez.

Egy másik fontos alkalmazási terület a rezgéselnyelés. A hidropneumatikus rendszerek képesek a mechanikai rezgések hatékony csillapítására. Ezt a tulajdonságot gyakran használják érzékeny gépek, műszerek vagy épületek védelmére, ahol a vibráció káros hatásait minimalizálni kell. A dugattyú és a henger közötti folyadékréteg, valamint a rendszer rugalmassága révén a hidropneumatikus elemek elnyelik az ütéseket és a rezgéseket, ezáltal növelve a berendezések élettartamát és javítva a munkakörnyezetet.

A hidropneumatikus munkahengerek sokoldalúsága révén nélkülözhetetlenek az ipari automatizálásban, különösen az anyagmozgatás, a precíziós szorítás és a rezgéscsillapítás területén.

A hidropneumatikus technológia hatékonyan kombinálja a hidraulikus rendszerek nagy teljesítményét a pneumatikus rendszerek egyszerűségével és sebességével. Ez az ötvözet teszi lehetővé, hogy a rendszerek nagyon kompakt és gazdaságos megoldásokat kínáljanak olyan helyzetekben is, ahol a hagyományos hidraulikus rendszerek túl nagynak vagy bonyolultnak bizonyulnának.

A nyomásfokozó egység használata különösen előnyös lehet azokban az alkalmazásokban, ahol csak alacsony nyomású sűrített levegő áll rendelkezésre, de magas hidraulikus nyomásra van szükség. Ezáltal nem szükséges speciális, nagynyomású hidraulikus szivattyúkat telepíteni, ami tovább csökkenti a rendszer költségeit és bonyolultságát.

Hidropneumatikus rendszerek vezérlése: szelepek, irányváltók és érzékelők

A hidropneumatikus rendszerek precíz és megbízható működtetéséhez elengedhetetlen a megfelelő vezérlőelemek alkalmazása. A szelepek, irányváltók és érzékelők együttesen teszik lehetővé a munkahenger mozgásának pontos szabályozását és a rendszer integrálását komplex automatizált folyamatokba.

Az irányváltó szelepek kulcsszerepet játszanak a folyadék áramlásának irányításában. Ezek határozzák meg, hogy a nyomás alatt álló hidraulikus folyadék a munkahenger melyik kamrájába jusson, ezáltal befolyásolva a dugattyúrúd kinyúlását vagy visszahúzódását. A szelepek lehetnek 2/2-utas, 3/2-utas, 4/2-utas vagy 5/2-utas kivitelűek, attól függően, hogy hány munkaállásuk és hány csatlakozó portjuk van. A vezérlés módja szerint megkülönböztetünk manuálisan működtetett (karos, gombos), mechanikusan aktivált (görgős, karos), pneumatikusan vezérelt, hidraulikusan vezérelt és elektromágneses szelepeket. Az elektromágneses vezérlés különösen fontos az automatizált rendszerekben, mivel lehetővé teszi a szelepek távvezérlését és programozását, így a hidropneumatikus munkahengerek könnyen beilleszthetők PLC (Programmable Logic Controller) által vezérelt gyártósorokba.

A sebességszabályozás megvalósítására fojtószelepeket vagy áramlásszabályozó szelepeket használnak. Ezek a szelepek korlátozzák a folyadék áramlási sebességét a munkahengerbe vagy onnan ki, így finoman szabályozhatóvá válik a dugattyú mozgásának sebessége. Ez különösen fontos olyan alkalmazásoknál, ahol a mozgásnak simának és kontrolláltnak kell lennie, például precíziós összeszerelés vagy anyagmozgatás során.

A hidropneumatikus rendszerek vezérlésének hatékonyságát nagymértékben növelik a fejlett szeleprendszerek és a megbízható érzékelők, amelyek lehetővé teszik a precíz pozicionálást és a dinamikus folyamatkövetést.

Az érzékelők teszik lehetővé a rendszer állapotának folyamatos figyelését és visszacsatolását a vezérlőegység felé. Helyzetérzékelők (pl. reed relék, induktív vagy kapacitív érzékelők) jelzik a dugattyú aktuális pozícióját a hengerben, ami elengedhetetlen a pontos megállításhoz vagy a mozgási szakaszok közötti váltáshoz. Nyomásérzékelők mérik a hidraulikus folyadék nyomását, ami információt ad az aktuális terhelésről és a rendszer működési állapotáról. Hőmérsékletérzékelők pedig a folyadék hőmérsékletét figyelik, ami kulcsfontosságú a rendszer optimális működésének és élettartamának biztosításához. Ezek az érzékelők által szolgáltatott adatok alapján a vezérlőrendszer képes dinamikusan reagálni a változó körülményekre, optimalizálva a teljesítményt és megelőzve a meghibásodásokat.

A hidropneumatikus rendszerek komplexitása és az ipari környezet igényei miatt a szelepek és érzékelők moduláris felépítése és gyors csatlakoztathatósága is kiemelt fontosságú. Ez megkönnyíti a karbantartást és a rendszer átalakítását, rugalmasabbá téve a gépek és berendezések működését.

Karbantartás és hibaelhárítás a hidropneumatikus rendszerekben

A hidropneumatikus rendszerek megbízható és hatékony működésének kulcsa a rendszeres karbantartás és a proaktív hibaelhárítás. Bár ezek a rendszerek robusztusak, a különböző környezeti tényezők és a folyamatos igénybevétel idővel kopáshoz és meghibásodáshoz vezethetnek.

Az egyik leggyakoribb karbantartási feladat a folyadékszint ellenőrzése. A hidraulikus olajszint csökkenése nem csak a kenést ronthatja, de levegőt juttathat a rendszerbe, ami teljesítményvesztést és károsodást okozhat. A tömítések állapotának rendszeres szemrevételezése is kiemelten fontos. A kopott vagy sérült tömítések szivárgáshoz vezetnek, ami olajveszteséggel és a nyomás fenntartásának nehézségével jár. A szivárgások lokalizálása és javítása azonnali beavatkozást igényel.

A sűrített levegő minősége, amennyiben az a pneumatikus oldalt működteti, szintén kritikus. A szennyezett vagy nedves levegő károsíthatja a szelepeket és a nyomásfokozó egységet. Ezért a levegőszűrők tisztítása vagy cseréje, valamint a víztelenítők ellenőrzése rendszeres teendő. A hidraulikus olaj cseréje is elengedhetetlen a rendszer élettartamának meghosszabbítása érdekében. Az olaj idővel elszennyeződhet és elveszítheti kenő tulajdonságait, ezért a gyártó által előírt időközönként történő cseréje megelőzi a drágább alkatrészek meghibásodását.

A hidropneumatikus rendszerek hosszú távú, problémamentes működésének záloga a rendszeres ellenőrzés, a kopó alkatrészek időben történő cseréje és a környezeti tényezők figyelembevétele.

Hibaelhárítás során a leggyakoribb problémák közé tartozik az erővesztés. Ennek oka lehet alacsony hidraulikus nyomás, a nyomásfokozó egység meghibásodása, vagy a dugattyú körüli tömítések elhasználódása. Ha a munkahenger lassan mozog, az utalhat alacsony nyomásra, eltömődött csővezetékre vagy a szelepek nem megfelelő működésére. Az indokolatlan zajok, mint például csörgés vagy pattogás, gyakran levegő jelenlétére utalnak a hidraulikus rendszerben, vagy a kenés hiányára.

A hidropneumatikus rendszerek hibaelhárítása gyakran diagnosztikai műszerek (nyomásmérők, áramlásmérők) használatát igényli a problémás pont pontos azonosításához. Az elektromágneses szelepek hibája esetén ellenőrizni kell a villamos csatlakozásokat és a tekercsek állapotát. Fontos, hogy a karbantartási és hibaelhárítási feladatokat képzett szakemberek végezzék, akik ismerik a rendszer specifikus működését és biztonsági előírásait.

A hidropneumatikus technológia jövője és új irányai az iparban

A hidropneumatikus technológia folyamatosan fejlődik, és az ipari alkalmazások terén is új horizontok nyílnak meg. A jövőbeli irányzatok közé tartozik a rendszerek intelligens vezérlése, ahol a hagyományos szelepek helyett egyre inkább mikrokontrollerek és programozható logikai vezérlők (PLC-k) veszik át a szerepet. Ez lehetővé teszi a dinamikus terheléskövetést és a valós idejű paraméteroptimalizálást, ami növeli a hatékonyságot és csökkenti az energiafogyasztást.

Az energiatárolás és -visszanyerés terén is jelentős előrelépések várhatók. A hidropneumatikus rendszerek képesek lesznek akkumulátorokban tárolni a felesleges energiát, és azt szükség esetén visszavezetni a rendszerbe. Ez különösen a ciklikus terhelésű alkalmazásokban lehet nagy előny, ahol a hidraulikus munkahengerek munkája gyakran megszakad, és az addig befektetett energia így nem vész kárba.

A jövő hidropneumatikus rendszerei önmagukat optimalizáló, energiatudatos és rendkívül adaptív megoldások lesznek az ipar számára.

A kompakt kialakítás és a moduláris felépítés is előtérbe kerül. A gyártók célja, hogy kisebb, könnyebben integrálható egységeket hozzanak létre, amelyek kevesebb helyet foglalnak és egyszerűbb karbantartást tesznek lehetővé. Az anyagtudomány fejlődése új, könnyebb és ellenállóbb anyagok használatát teszi lehetővé a munkahengerek és a kapcsolódó komponensek gyártásához, ami tovább növeli a rendszerek élettartamát és teljesítményét.

Az IoT (Internet of Things) integráció is kulcsfontosságú lesz. A hidropneumatikus rendszerek távolról felügyelhetők és vezérelhetők lesznek, lehetővé téve a prediktív karbantartást és a hibakeresést anélkül, hogy fizikai beavatkozásra lenne szükség. Ez drasztikusan csökkenti az állásidőt és növeli a termelékenységet. A robotikai és automatizálási folyamatokban betöltött szerepük is tovább erősödik, különösen azokban az iparágakban, ahol nagy pontosságra és erőre van szükség a precíziós összeszereléshez vagy az anyagmozgatáshoz.