Az izzítás, mint hőkezelési eljárás, kulcsfontosságú szerepet tölt be a modern iparban. Lényege, hogy egy anyagot, jellemzően fémet, magas hőmérsékletre hevítenek, majd meghatározott ideig ezen a hőmérsékleten tartják, végül ellenőrzött módon lehűtik. Ezzel a folyamattal jelentősen befolyásolható az anyag mikroszerkezete, ezáltal javítva annak mechanikai tulajdonságait, mint például a szilárdság, a rugalmasság és a képlékenység.

Az izzítás alkalmazásának területei rendkívül széleskörűek. A gépiparban például alkatrészek feszültségmentesítésére, a járműiparban karosszériaelemek szilárdságának növelésére használják. Az elektronikai iparban a félvezetők gyártása során elengedhetetlen, míg a vegyiparban katalizátorok aktiválására alkalmazzák.

A folyamat során a hőmérséklet, az időtartam és a hűtési sebesség pontos szabályozása kritikus fontosságú a kívánt eredmény eléréséhez. A nem megfelelő paraméterek alkalmazása akár az anyag tönkremeneteléhez is vezethet.

Az izzítás nem csupán egy technológiai folyamat, hanem a modern ipar alapköve, amely lehetővé teszi a magas minőségű és tartós termékek előállítását.

A különböző iparágakban az izzítás specifikus módszereit alkalmazzák, figyelembe véve az adott anyag tulajdonságait és a felhasználási terület követelményeit. Például, a lágyító izzítás a képlékenység növelésére, míg a feszültségmentesítő izzítás a belső feszültségek csökkentésére szolgál.

Az izzítás alapelvei: A fémek kristályszerkezete és a hőkezelés hatásai

Az izzítás alapvető célja a fémek tulajdonságainak javítása a kristályszerkezetük módosításával. A fémek kristályszerkezete, azaz az atomok elrendeződése, nagymértékben befolyásolja a mechanikai, elektromos és kémiai tulajdonságaikat. Az izzítás során a fémet magas hőmérsékletre hevítjük, majd meghatározott sebességgel hűtjük le, ami lehetővé teszi az atomoknak, hogy átrendeződjenek és stabilabb, kevésbé feszült állapotot vegyenek fel.

A hőkezelés hatásai a fém kristályszerkezetére sokrétűek lehetnek. Például, a szemcsefinomítás egy gyakori cél, mely során a nagyobb kristályszemcsék kisebbekre bomlanak. Ez növeli a fém szilárdságát és szívósságát, mivel a szemcsehatárok gátolják a diszlokációk mozgását, ami a képlékeny alakváltozás alapja.

Az izzítás hatására csökkenhet a belső feszültség is. A gyártási folyamatok, mint például a hegesztés vagy a hidegalakítás, jelentős belső feszültségeket hozhatnak létre a fémben, ami repedésekhez vagy korrózióhoz vezethet. Az izzítás során a fémben lévő atomok energiát nyernek, és képesek elmozdulni, ezáltal csökkentve a feszültségeket.

A fémek izzításának legfontosabb célja a kristályszerkezet stabilizálása és a belső feszültségek csökkentése, ami javítja a fém mechanikai tulajdonságait és korrózióállóságát.

Különböző izzítási eljárások léteznek, melyek a hőmérséklet, a hevítési idő és a hűtési sebesség tekintetében különböznek. Például a feszültségmentesítő izzítás alacsonyabb hőmérsékleten történik, és a célja a belső feszültségek minimalizálása, míg a lágyító izzítás magasabb hőmérsékleten történik, és a célja a fém lágyságának növelése és a keménység csökkentése. A választott izzítási eljárás nagyban függ a fém típusától és a kívánt tulajdonságoktól.

Az izzítás típusai: Lágyító, feszültségmentesítő, normalizáló és rekrisztallizációs izzítás

Az izzítás nem egyetlen eljárást takar, hanem különböző hőkezelési folyamatok gyűjtőneve, melyek célja a fémek és ötvözetek tulajdonságainak javítása. Négy alapvető típusa különösen elterjedt:

- Lágyító izzítás: Célja a fémek keménységének csökkentése és a képlékenységének növelése. Ezt úgy érik el, hogy a fémet magas hőmérsékletre hevítik, majd lassan hűtik le. Ezzel a belső feszültségek is jelentősen csökkennek, megkönnyítve a további megmunkálást (pl. hidegalakítás). Gyakran alkalmazzák acéloknál, alumíniumnál és réznél.

- Feszültségmentesítő izzítás: A hegesztés, hidegalakítás vagy más mechanikai megmunkálás során keletkezett belső feszültségek csökkentésére szolgál. A hőmérséklet alacsonyabb, mint a lágyító izzításnál, és a cél nem a teljes szerkezet átalakítása, hanem a feszültségek eloszlatása. Fontos a pontos hőmérséklet szabályozás, hogy a mechanikai tulajdonságok ne romoljanak.

- Normalizáló izzítás: Célja a szemcseszerkezet finomítása és homogenizálása. Az acélt a kritikus hőmérséklet fölé hevítik, majd levegőn hűtik le. Ez egy egyenletesebb, finomabb szemcseszerkezetet eredményez, ami javítja a szilárdságot és a szívósságot. Ezt az eljárást gyakran alkalmazzák kovácsolt vagy hengerelt alkatrészeknél.

- Rekrisztallizációs izzítás: Hidegalakítás után alkalmazzák, hogy visszaállítsák a fém eredeti, képlékeny állapotát. A hidegalakítás során a fém szerkezete deformálódik, megnő a keménysége és csökken a képlékenysége. A rekrisztallizációs izzítás során a fém új, stresszmentes szemcséket képez, visszaállítva a kívánt tulajdonságokat.

A választott izzítási eljárás nagymértékben függ a munkadarab anyagától, méretétől, a kívánt végső tulajdonságoktól és a korábbi megmunkálási folyamatoktól.

Ezek az izzítási típusok elengedhetetlenek számos iparágban, a gépgyártástól az autóiparon át az építőiparig. A helyesen megválasztott és végrehajtott izzítás biztosítja a termékek hosszú élettartamát és megbízhatóságát.

A hőmérséklet és időtartam szerepe az izzítási folyamatban

Az izzítási folyamat sikeressége, vagyis a kívánt anyagjellemzők elérése nagymértékben függ a hőmérséklet és az időtartam pontos beállításától. A nem megfelelő hőmérséklet vagy túl rövid időtartam az anyag tökéletlen átalakulásához vezethet, míg a túl magas hőmérséklet vagy túl hosszú időtartam károsíthatja az anyagot, például túlzott szemcse növekedést okozva.

A hőmérséklet megválasztásánál figyelembe kell venni az anyag kritikus hőmérsékleteit, melyeknél fázisátalakulások következnek be. Például acélok esetében az ausztenitesítő hőmérséklet elérése elengedhetetlen a finomszemcsés szerkezet kialakításához. Az izzítás hőmérsékletének pontos beállítása kulcsfontosságú a kívánt mechanikai tulajdonságok, mint például a szilárdság, a keménység és a szívósság optimalizálásához.

Az időtartam meghatározásakor figyelembe kell venni az anyag méretét és összetételét. Nagyobb alkatrészek esetén hosszabb időre van szükség ahhoz, hogy a hőmérséklet egyenletesen oszlasson el az egész térfogatban. A diffúziós folyamatok, melyek az izzítás során lejátszódnak, időigényesek, így a megfelelő időtartam biztosítása elengedhetetlen a homogén szerkezet eléréséhez. Például a feszültségmentesítő izzításnál, ahol a cél a belső feszültségek csökkentése, az időtartam meghatározó a feszültségek hatékony eltávolításához.

Az izzítási folyamat során a hőmérséklet és az időtartam közötti optimális egyensúly megtalálása a legfontosabb, hiszen ez biztosítja a kívánt anyagjellemzők elérését és a termék minőségét.

Az alkalmazott hőmérséklet és időtartam nagymértékben függ az izzítás céljától is. Például a lágyító izzítás, melynek célja a keménység csökkentése és a képlékenység növelése, általában magasabb hőmérsékleten és hosszabb időtartammal történik, mint a feszültségmentesítő izzítás.

Fontos megjegyezni, hogy az anyag hőtörténete, vagyis a korábbi hőkezelések és a gyártási folyamatok során bekövetkezett hőmérsékletváltozások is befolyásolják az optimális izzítási paramétereket. Ezért az izzítási eljárás megtervezésekor a teljes gyártási folyamatot figyelembe kell venni.

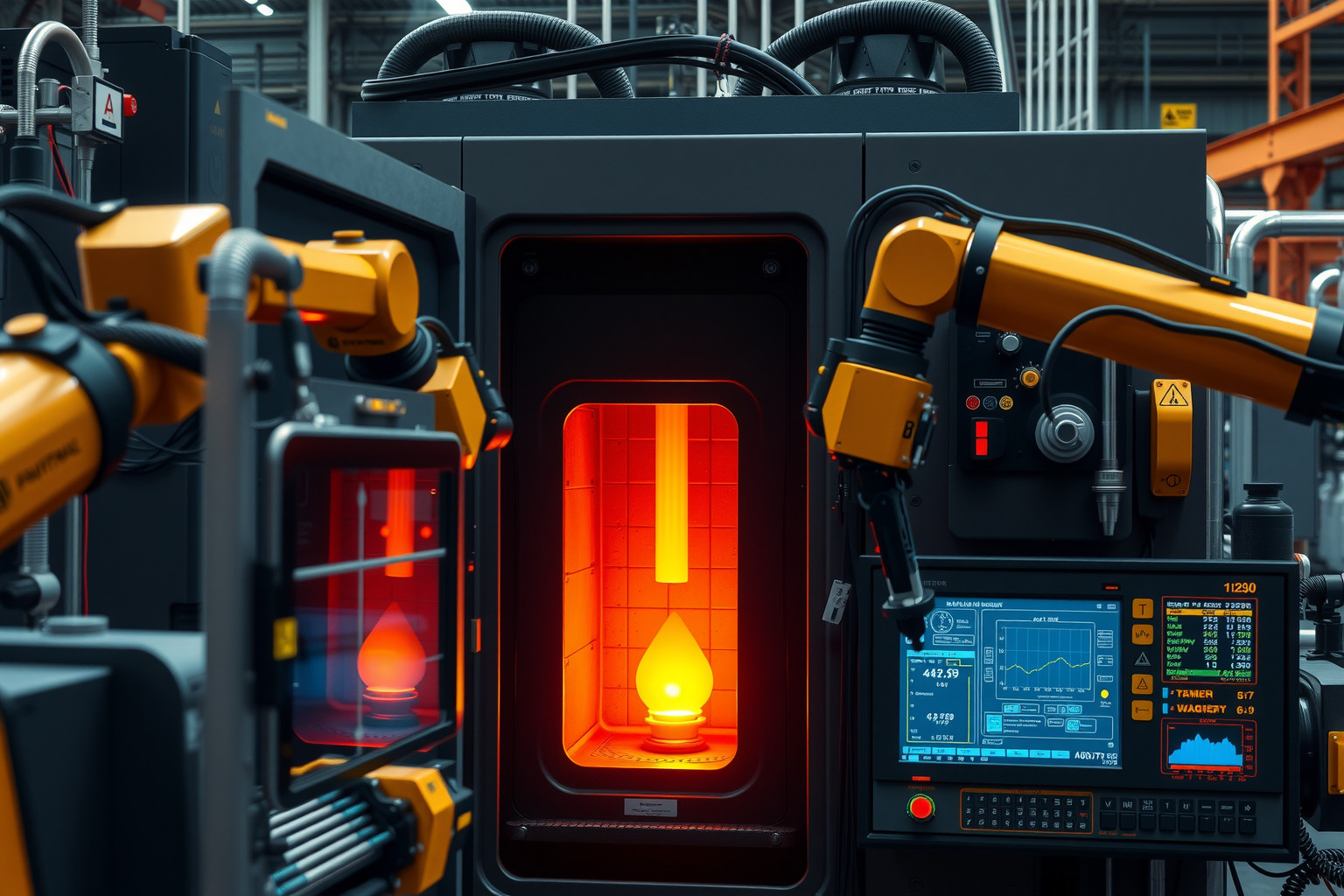

Az izzítókemencék típusai és működési elvei

Az izzítókemencék széles választéka áll rendelkezésre, melyek mindegyike a különböző ipari igényekhez igazodik. A kemencék alapvetően két fő csoportba sorolhatók: szakaszos és folyamatos működésű kemencék. A szakaszos kemencékben, mint például a harangkemencék vagy a kamrás kemencék, a munkadarabokat egyidejűleg helyezik be, az izzítási ciklus végén pedig egyszerre veszik ki őket. Ezek a kemencék ideálisak kisebb mennyiségekhez és változatos méretű alkatrészekhez.

A folyamatos kemencék, mint például a görgős kemencék vagy a tolókemencék, lehetővé teszik a munkadarabok folyamatos betöltését és kivételét. Ez a típus alkalmas nagy mennyiségű, azonos méretű alkatrészek hatékony izzítására. A folyamatos kemencék gyakran tartalmaznak több zónát, melyekben a hőmérséklet szabályozható, lehetővé téve a pontos hőkezelést.

A kemencék fűtése történhet gázzal, olajjal vagy elektromos árammal. A gáztüzelésű kemencék elterjedtek a magas hőmérsékletű alkalmazásokban, míg az elektromos kemencék nagyobb pontosságot és tisztaságot biztosítanak, ezért gyakran használják őket speciális fémek és ötvözetek izzítására.

A kemencék működési elve a hőátadás különböző formáin alapul: hősugárzás, hővezetés és hőáramlás. A hősugárzás a legfontosabb a magas hőmérsékletű kemencékben, míg a hővezetés a munkadarab belsejében történő hőelosztásért felelős. A hőáramlás a kemence atmoszférájának egyenletes hőmérsékletét biztosítja.

A kemence atmoszférája kulcsfontosságú a kívánt eredmény eléréséhez. A védőgázok, mint például a nitrogén, a hidrogén vagy az argon, megakadályozzák az oxidációt és a dekarbonizációt, biztosítva a munkadarab felületének minőségét.

A modern izzítókemencék gyakran rendelkeznek számítógépes vezérléssel, mely lehetővé teszi a hőmérséklet, a fűtési sebesség és a hűtési sebesség pontos szabályozását. Ez a precíz vezérlés elengedhetetlen a kívánt mechanikai tulajdonságok eléréséhez.

Néhány speciális kemencetípus, mint például a vákuumkemencék, rendkívül alacsony nyomáson működnek, minimalizálva a szennyeződéseket és lehetővé téve a nagyon tiszta felületű munkadarabok előállítását. Ezeket a kemencéket gyakran használják az űrhajózási és az orvosi iparban.

Az izzítás atmoszférája: Védőgázok és a felületi oxidáció megelőzése

Az izzítás során a felületi oxidáció elkerülése kritikus fontosságú a késztermék minőségének megőrzése érdekében. Ezért az izzítókemencékben gyakran védőgáz atmoszférát alkalmaznak.

A védőgázok célja, hogy megakadályozzák a fém felületének reakcióját a levegő oxigénjével, ezáltal elkerülve a nem kívánt oxidréteg kialakulását. Gyakran használt védőgázok közé tartozik a nitrogén (N2), az argon (Ar), a hidrogén (H2) és különböző gázkeverékek, melyek összetétele az izzítandó anyagtól és a kívánt eredménytől függ.

A hidrogén például redukáló atmoszférát biztosít, ami nem csak megakadályozza az oxidációt, de bizonyos esetekben a már meglévő oxidréteget is képes eltávolítani. A nitrogén és az argon inert gázokként viselkednek, fizikailag elzárva a fém felületét az oxigéntől.

A megfelelő védőgáz kiválasztása és a kemencében való állandó, kontrollált koncentrációjának biztosítása elengedhetetlen a felületi oxidáció megelőzéséhez és a kívánt anyagtulajdonságok eléréséhez.

A védőgáz atmoszféra alkalmazása különösen fontos olyan iparágakban, mint a precíziós alkatrészgyártás, az elektronikai ipar és az orvosi eszközök gyártása, ahol a felületi tisztaság és a korrózióállóság kulcsfontosságú követelmények.

A védőgázokon kívül, a kemence légtömörsége és a megfelelő hőmérséklet-szabályozás is hozzájárul a felületi oxidáció minimalizálásához.

Izzítás a vas- és acéliparban: A szívósság és a megmunkálhatóság javítása

A vas- és acéliparban az izzítás kulcsfontosságú hőkezelési eljárás, melynek elsődleges célja az anyag szívósságának növelése és a megmunkálhatóság javítása. Az eljárás során az acélt egy meghatározott hőmérsékletre hevítik, majd kontrollált sebességgel hűtik le. Ez a folyamat lehetővé teszi a belső feszültségek csökkentését és a kristályszerkezet finomítását, ami végső soron javítja az anyag mechanikai tulajdonságait.

A különböző izzítási technikák különböző eredményeket produkálnak. Például a lágyító izzítás különösen hatékony a keménység csökkentésére, ezáltal az anyag könnyebben forgácsolhatóvá, alakíthatóvá válik. A feszültségmentesítő izzítás a hegesztési vagy hidegalakítási folyamatok során keletkezett belső feszültségeket hivatott megszüntetni, megelőzve ezzel a későbbi repedéseket és deformációkat. A normalizáló izzítás pedig a kristályszerkezet homogenizálására szolgál, egyenletesebb mechanikai tulajdonságokat biztosítva a teljes anyagban.

Az izzítás hőmérséklete és hűtési sebessége kritikus paraméterek. A nem megfelelő hőmérséklet vagy a túl gyors hűtés káros hatással lehet az anyag tulajdonságaira, például növelheti a ridegséget. Ezért az izzítási folyamatot gondosan tervezik és ellenőrzik, figyelembe véve az acél összetételét és a kívánt végső tulajdonságokat.

Az izzítás a vas- és acéliparban nem csupán egy hőkezelési eljárás, hanem egy alapvető technológia, mely lehetővé teszi a különböző acélminőségek széles körű alkalmazását az építőipartól az autógyártáson át a gépgyártásig.

Az izzított acélok széles körben felhasználhatók különböző ipari alkalmazásokban, mint például a nagy szilárdságú csavarok, tengelyek, fogaskerekek gyártása, ahol a szívósság és a fáradási ellenállás kiemelten fontos. A megfelelően izzított acélok hosszabb élettartamot és megbízhatóbb teljesítményt nyújtanak a kritikus alkalmazásokban.

Alumínium és alumíniumötvözetek izzítása: A szilárdság és a korrózióállóság növelése

Az alumínium és alumíniumötvözetek izzítása kulcsfontosságú folyamat a szilárdság és a korrózióállóság javítása érdekében. A hőkezelés során kontrollált hőmérsékletre hevítik az anyagot, majd meghatározott sebességgel hűtik le. Ezáltal a belső feszültségek csökkennek, a szemcseszerkezet finomodik, ami jobb mechanikai tulajdonságokat eredményez.

Különböző izzítási eljárások léteznek, attól függően, hogy milyen tulajdonságokat szeretnénk elérni. A lágyító izzítás célja a képlékenység növelése és a ridegség csökkentése, ami elengedhetetlen a hidegalakítási folyamatokhoz. Ezzel szemben a kikeményítő izzítás (precipitációs hőkezelés) során apró, szilárd részecskék válnak ki az ötvözetből, jelentősen növelve a szilárdságot. Fontos a hőmérséklet és az idő pontos betartása, mert a túlzott kikeményedés ridegséghez vezethet.

Az alumíniumötvözetek korrózióállósága is jelentősen javítható izzítással. Bizonyos hőkezelési eljárások elősegítik a védő oxidréteg kialakulását a felületen, ami megakadályozza a további korróziót.

Az izzítás alkalmazási területei rendkívül széleskörűek. A repülőgépiparban a nagy szilárdságú és könnyű alumíniumötvözetek nélkülözhetetlenek, melyek tulajdonságait nagymértékben befolyásolja az izzítás. Az autóiparban is fontos szerepet játszik az alkatrészek szilárdságának és tartósságának növelésében. Emellett az építőiparban, a csomagolóiparban és a háztartási gépek gyártásában is alkalmazzák.

Réz és rézötvözetek izzítása: Az elektromos vezetőképesség optimalizálása

A réz és rézötvözetek izzítása kritikus fontosságú az elektromos vezetőképesség optimalizálása szempontjából. A hidegalakítás során, mint például a huzalhúzás, a réz szerkezete torzul, diszlokációk keletkeznek, ami rontja az elektromos vezetőképességet. Az izzítás célja a feszültségmentesítés és a rekrisztallizáció elősegítése.

Az izzítási hőmérséklet és időtartam szigorúan szabályozott. Túl alacsony hőmérséklet nem eredményez megfelelő rekrisztallizációt, míg a túl magas hőmérséklet túlzott szemcsenövekedéshez vezethet, ami szintén káros hatással van a mechanikai tulajdonságokra. Az oxigénmentes réz (OFE) izzítása különleges körültekintést igényel, mivel a magas hőmérsékleten történő oxidáció jelentősen ronthatja a vezetőképességet.

A réz és rézötvözetek izzításával a cél a diszlokációk számának csökkentése, a kristályszerkezet rendezettségének növelése, ezáltal a lehető legmagasabb elektromos vezetőképesség elérése.

Gyakran alkalmaznak védőgázas atmoszférát (pl. nitrogén, argon) az izzítás során, hogy elkerüljék az oxidációt. Az izzított réz kiválóan alkalmas elektromos vezetékek, transzformátor tekercsek és egyéb elektromos alkatrészek gyártására, ahol a magas vezetőképesség elengedhetetlen.

Az ötvözőelemek jelenléte befolyásolja az izzítási paramétereket. Például a sárgaréz (réz és cink ötvözete) izzítása eltér a tiszta rézétől, figyelembe véve a cink illékonyságát magas hőmérsékleten. Fontos a megfelelő hűtési sebesség is, mert az hűtés is befolyásolhatja a végső mikroszerkezetet és ezáltal a vezetőképességet.

Izzítás az autóiparban: Alkatrészek hőkezelése a tartósság érdekében

Az autóiparban az izzítás kulcsfontosságú szerepet játszik az alkatrészek élettartamának és megbízhatóságának növelésében. A motoralkatrészek, mint például a hajtókarok, fogaskerekek és tengelyek, folyamatosan nagy terhelésnek vannak kitéve. Az izzítás során a fémet meghatározott hőmérsékletre hevítik, majd lassan hűtik le, ami a belső feszültségek csökkenéséhez és a szemcseszerkezet finomodásához vezet.

Ez a folyamat jelentősen javítja az alkatrészek fáradási szilárdságát és kopásállóságát. Például, a sebességváltó fogaskerekeinek izzítása biztosítja, hogy azok ellenálljanak a folyamatos súrlódásnak és terhelésnek anélkül, hogy idő előtt tönkremennének. Hasonlóképpen, a rugók izzítása elengedhetetlen a megfelelő rugalmasság és terhelhetőség biztosításához.

A különböző autóipari alkatrészekhez különböző izzítási eljárásokat alkalmaznak, figyelembe véve az anyag összetételét és a kívánt mechanikai tulajdonságokat. Az eljárások között szerepel a lágyítás, a feszültségmentesítés és a normalizálás, melyek mindegyike más célt szolgál.

Az autóiparban az izzítás elengedhetetlen a biztonságos és tartós járművek gyártásához, mivel a hőkezelt alkatrészek jelentősen csökkentik a meghibásodások kockázatát és növelik az élettartamot.

Az alkatrészek izzítása nem csak a tartósságot növeli, hanem a gyártási pontosságot is javítja. Például, hegesztett szerkezetek izzításával elkerülhető a hegesztés során keletkező deformáció, ami a végső termék minőségét rontaná. A korszerű autógyártásban az izzítási folyamatok szigorúan ellenőrzöttek és dokumentáltak, hogy biztosítsák a legmagasabb minőségi követelményeknek való megfelelést.

Izzítás a repülőgépiparban: Speciális ötvözetek hőkezelése a megbízhatóságért

A repülőgépiparban az izzítás kritikus fontosságú a speciális ötvözetek tulajdonságainak optimalizálásához. Ezek az ötvözetek, mint például a titán, alumínium, és nikkel alapú szuperötvözetek, extrém terhelésnek vannak kitéve, ezért a hőkezelés kulcsfontosságú a megbízhatóság és a biztonság szempontjából.

Az izzítás célja a repülőgépiparban többrétű: egyrészt a belső feszültségek csökkentése, amely a gyártási folyamatok (pl. hegesztés, kovácsolás) során keletkezhet. Másrészt a szemcseszerkezet finomítása, mely javítja a mechanikai tulajdonságokat, mint például a szakítószilárdság és a fáradási ellenállás. Harmadrészt, bizonyos ötvözeteknél az izzítás elősegíti a kívánt fázisátalakulásokat, amelyek elengedhetetlenek a megfelelő teljesítmény eléréséhez.

A repülőgépiparban az izzítás során alkalmazott szigorú hőmérsékleti és időtartam-szabályozás garantálja, hogy az alkatrészek megfeleljenek a legmagasabb minőségi és biztonsági előírásoknak, biztosítva a repülőgépek hosszú élettartamát és üzembiztonságát.

Az izzítási folyamatok szigorú minőségellenőrzés alatt állnak, beleértve a hőmérséklet pontos mérését és a hőkezelési ciklusok dokumentálását. A nem megfelelő izzítás katasztrofális következményekkel járhat, ezért a repülőgépiparban a hőkezelés a legmagasabb szintű szakértelemmel és precizitással történik.

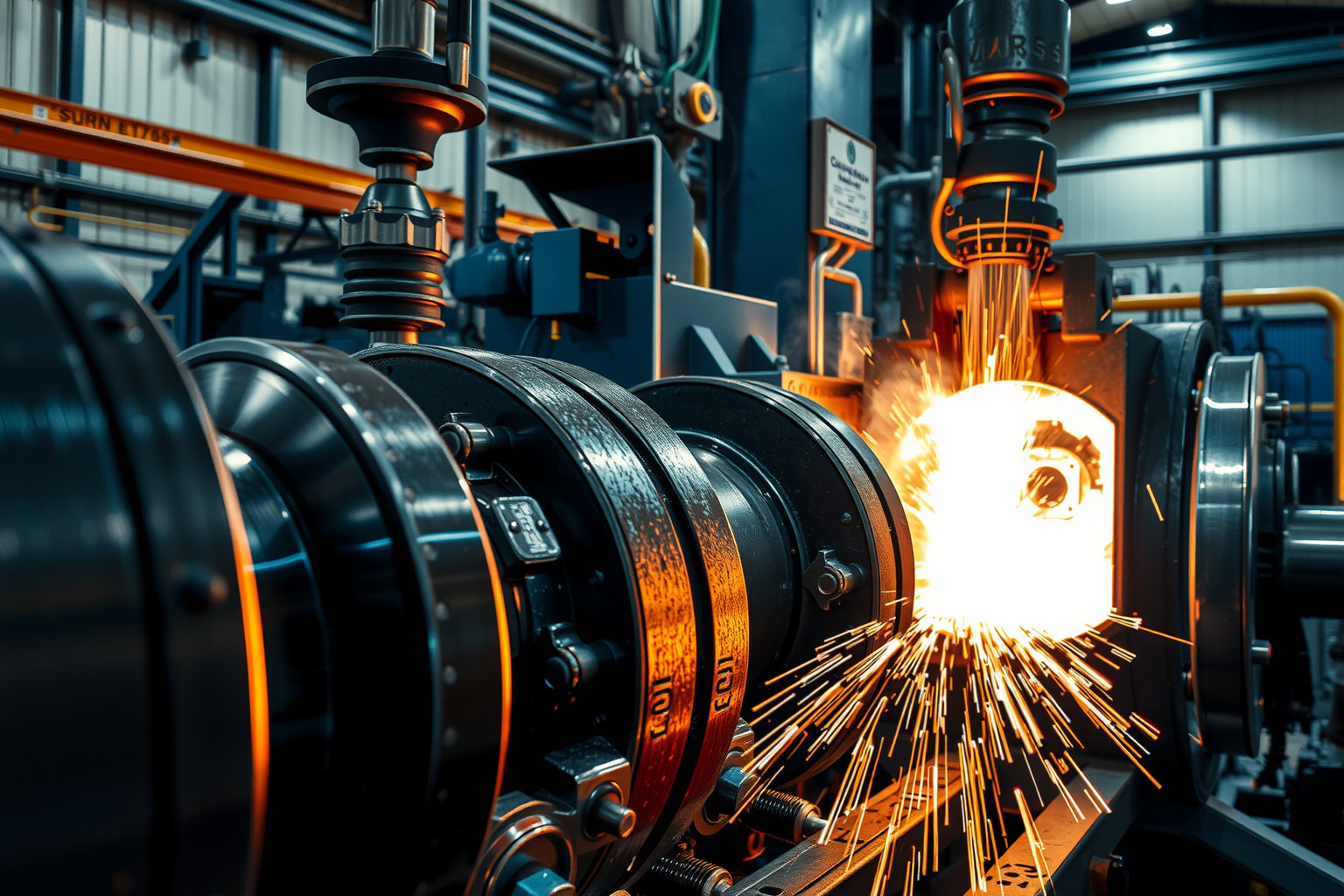

Izzítás a gépiparban: A kopásállóság és a fáradási szilárdság javítása

A gépiparban az izzítás eljárása kiemelten fontos szerepet játszik a különböző alkatrészek kopásállóságának és fáradási szilárdságának növelésében. A motoralkatrészek, fogaskerekek, tengelyek és csapágyak kritikus terhelésnek vannak kitéve, ezért elengedhetetlen a megfelelő hőkezelés.

Az izzítás során a fémszerkezetben lévő belső feszültségek csökkennek, ami javítja a szívósságot és a rugalmasságot. A megfelelő hőmérsékleten és ideig tartó izzítással elérhető, hogy a kristályszerkezet átrendeződjön, finomabb szemcseszerkezet jöjjön létre. Ezáltal az anyag ellenállóbbá válik a kopással szemben, és a fáradási élettartama is jelentősen megnő.

Például a fogaskerekek esetében, a felületi keménység növelése mellett, fontos a magszilárdság megtartása is. Az izzítás lehetővé teszi a kemény felület és a szívós mag kombinációját, ami elengedhetetlen a nagy terhelések elviseléséhez. A tengelyeknél pedig a csavartörés megelőzése érdekében alkalmazzák az izzítást, ami a fáradási repedések kialakulásának kockázatát csökkenti.

Az izzítás a gépiparban nem csupán egy utólagos eljárás, hanem a tervezési folyamat szerves része, amely befolyásolja az alkatrészek teljesítményét és élettartamát.

Különböző izzítási technikák léteznek, mint például a lágyítás, a normalizálás és a feszültségmentesítés. A választás az alkatrész anyagától, méretétől és a kívánt tulajdonságoktól függ. A szakszerűen elvégzett izzítás biztosítja, hogy a gépelemek hosszabb ideig, megbízhatóan működjenek, csökkentve a karbantartási költségeket és a leállásokat.

Izzítás az elektronikai iparban: Félvezetők és egyéb alkatrészek hőkezelése

Az elektronikai iparban az izzítás kritikus szerepet játszik a félvezető eszközök és más elektronikai alkatrészek gyártásában. A hőkezelés célja elsősorban a kristályszerkezet tökéletesítése, a feszültségek csökkentése és a szennyeződések eltávolítása.

Például a szilícium ostyák izzítása során a diffúziós eljárásokat használják a dopánsok (pl. bór, foszfor) bejuttatására, ami elengedhetetlen a tranzisztorok és más aktív elemek kialakításához. A hőmérséklet és az idő pontos szabályozása rendkívül fontos a kívánt elektromos tulajdonságok eléréséhez.

Az elektronikai alkatrészek izzítása nem csak a gyártási folyamat része, hanem az eszközök megbízhatóságának és élettartamának növelésére is szolgál.

Az izzítási folyamatok során gyakran használnak védőgázokat (pl. nitrogén, argon) a felület oxidációjának megakadályozására. Különböző izzítási technikák léteznek, beleértve a gyors hőmérsékletemelésű izzítást (RTA) és a kemencés izzítást, mindegyik a saját előnyeivel és alkalmazási területeivel.

Izzítás a vegyiparban: Reaktorok és csővezetékek hőkezelése

A vegyiparban az izzítás kritikus szerepet játszik a reaktorok és csővezetékek élettartamának és biztonságának növelésében. A vegyi folyamatok gyakran extrém hőmérsékleten és nyomáson zajlanak, ami jelentős igénybevételt jelent az anyagokra. Az izzítás segít csökkenteni a belső feszültségeket, melyek a hegesztés, alakítás vagy hirtelen hőmérsékletváltozások következtében alakulhatnak ki.

A hőkezelés során alkalmazott pontos hőmérséklet és időtartam az adott anyag összetételétől és a kívánt mechanikai tulajdonságoktól függ. Például, rozsdamentes acél csővezetékek esetében az izzítás célja gyakran a karbidkiválás minimalizálása és a korrózióállóság növelése.

A vegyipari alkalmazásokban az izzítás nem csupán a szerkezeti integritás megőrzését szolgálja, hanem a folyamatbiztonság szempontjából is elengedhetetlen, mivel a repedések és egyéb anyaghibák súlyos balesetekhez vezethetnek.

Az izzítási eljárások magukban foglalhatják a kemencés izzítást, a helyszíni izzítást (például indukciós melegítéssel), vagy akár a direkt lánggal történő hőkezelést is, bár ez utóbbi kevésbé elterjedt a vegyiparban a pontos hőmérséklet-szabályozás hiánya miatt.

Az izzítás minőségellenőrzése: Keménységmérés, mikroszkópos vizsgálatok és egyéb módszerek

Az izzítási folyamat minőségellenőrzése kritikus fontosságú a kívánt mechanikai tulajdonságok eléréséhez. A legelterjedtebb módszer a keménységmérés, mely gyors és roncsolásmentes képet ad az anyag állapotáról. A Vickers, Brinell és Rockwell módszerek mind használatosak, a választás az anyag típusától és a kívánt mérési pontosságtól függ.

A mikroszkópos vizsgálatok mélyebb betekintést engednek a mikrostruktúrába. Etszőszemcsenagyság, fáziseloszlás, és esetleges hibák, mint például a karbidkiválások vagy a szemcsehatár-elválasztások, mind azonosíthatók. A megfelelő izzítás hatására a mikrostruktúra homogénné válik, a belső feszültségek csökkennek, és a mechanikai tulajdonságok javulnak.

A keménységmérés és a mikroszkópos vizsgálatok kombinációja adja a legátfogóbb képet az izzítás sikerességéről, lehetővé téve a folyamat finomhangolását és a termékminőség biztosítását.

Más módszerek is alkalmazhatók, például a roncsolásmentes anyagvizsgálatok (NDT), mint az ultrahangos vizsgálat vagy a röntgensugárzásos vizsgálat. Ezek a módszerek a belső hibák felderítésére alkalmasak, anélkül, hogy az alkatrészt károsítanák. A húzószilárdsági vizsgálat és a folyáshatár meghatározása további információkat nyújtanak az anyag mechanikai viselkedéséről.

Fontos megjegyezni, hogy a minőségellenőrzési eljárásoknak illeszkedniük kell az adott iparág követelményeihez és a felhasznált anyag típusához. Például, az autóiparban a biztonsági alkatrészek esetében szigorúbb ellenőrzési protokollok vannak érvényben, mint egy egyszerűbb szerkezeti elem esetében.

Az izzítás automatizálása: A folyamatirányítás és a hatékonyság növelése

Az izzítás automatizálása kulcsfontosságú a folyamatirányítás javításában és a hatékonyság növelésében. A modern ipari környezetben elengedhetetlen, hogy az izzítási folyamatok pontosan szabályozottak és követhetők legyenek.

Az automatizálás során szenzorok figyelik a hőmérsékletet, a légkört és a munkadarab állapotát. Ezek az adatok valós időben kerülnek feldolgozásra, lehetővé téve a folyamatos beavatkozást és optimalizálást. A PLC-vezérlésű rendszerek biztosítják a precíz hőmérséklet-szabályozást, minimalizálva a selejtet és maximalizálva a termelést.

A pontosan beállított izzítási ciklusok, melyeket automatizált rendszerek vezérelnek, jelentősen csökkentik az energiafogyasztást és a gyártási időt.

Az automatizálás előnyei közé tartozik a következetes minőség, a csökkentett emberi hiba, a jobb nyomon követhetőség és a valós idejű adatok elérhetősége. A folyamatos adatgyűjtés lehetővé teszi a trendek azonosítását és a folyamatok további optimalizálását.

Számos iparágban alkalmazzák az automatizált izzítást, beleértve a fémipart, az autóipart és az elektronikai ipart is. Mindenhol a cél a megbízható és hatékony termelés biztosítása.

Az energiahatékonyság növelése az izzítási folyamatokban

Az izzítási folyamatok energiahatékonyságának növelése kulcsfontosságú a költségek csökkentése és a környezeti terhelés minimalizálása érdekében. Számos módszer áll rendelkezésünkre, melyekkel optimalizálhatjuk a folyamatot. Például, a hőszigetelés javítása az izzítókemencékben jelentősen csökkentheti a hőveszteséget.

A korszerűbb égők és égésvezérlő rendszerek alkalmazása lehetővé teszi a pontosabb hőmérséklet-szabályozást és a hatékonyabb energiafelhasználást. Fontos a hulladékhő hasznosítása is, például a előmelegítéssel vagy gőztermeléssel.

A legfontosabb a teljes folyamat optimalizálása, a megfelelő izzítási ciklus kiválasztásától kezdve a hővisszanyerésen át a hatékony karbantartásig.

Az ipari automatizálás terén a folyamatos adatelemzés és a mesterséges intelligencia (MI) alapú vezérlés lehetővé teszi az energiafelhasználás valós idejű optimalizálását. Az MI képes felismerni a mintákat és alkalmazkodni a változó körülményekhez, így maximalizálva az energiahatékonyságot.

Környezetvédelmi szempontok az izzítás során: A károsanyag-kibocsátás csökkentése

Az izzítási folyamatok során keletkező károsanyag-kibocsátás jelentős környezeti terhelést jelenthet. A csökkentés kulcsa a hatékonyabb energiafelhasználás és a tiszta égés biztosítása. Ez magában foglalja a korszerű, alacsony károsanyag-kibocsátású fűtőberendezések használatát, valamint az égési folyamat precíz szabályozását.

A felhasznált üzemanyag típusa is kritikus. A földgáz például kedvezőbb, mint a nehézolaj. Emellett a másodlagos levegőellátás optimalizálása, vagyis az égéshez szükséges levegő pontos adagolása is sokat számít.

A legfontosabb, hogy az izzító kemencék rendszeres karbantartásával és korszerűsítésével minimalizáljuk a szén-dioxid, nitrogén-oxidok és egyéb szennyező anyagok kibocsátását.

További lehetőségek közé tartozik a hővisszanyerő rendszerek alkalmazása, amelyekkel az elhasznált hőenergiát újrahasznosítjuk, csökkentve ezzel az energiaigényt és a károsanyag-kibocsátást. Végül, de nem utolsósorban, az izzítási folyamat optimalizálása, például a hőmérséklet és az időtartam pontos beállításával, szintén hozzájárul a környezeti terhelés mérsékléséhez.

A jövő trendjei az izzítás területén: Új technológiák és anyagok

Az izzítás jövője izgalmas fejlesztéseket tartogat. A precíziós izzítási eljárások, mint például az indukciós izzítás és a lézeres izzítás, egyre nagyobb teret hódítanak, lehetővé téve a célzott hőkezelést, minimalizálva az energiafelhasználást és a deformációt.

Új anyagok, mint a nagy szilárdságú acélok és a titánötvözetek, speciális izzítási ciklusokat igényelnek, ami a folyamatvezérlés és a hőmérséklet-szabályozás terén jelent kihívásokat és egyben lehetőségeket.

A jövőben az automatizált, intelligens izzítóberendezések elterjedése várható, amelyek valós időben képesek optimalizálni a folyamatot, figyelembe véve az anyag tulajdonságait és a kívánt végeredményt.

A fenntarthatóság szempontjából a környezetbarát izzítási technológiák, például a hidrogén tüzelésű kemencék fejlesztése kiemelten fontos. Emellett a hulladékhő hasznosítása is egyre nagyobb hangsúlyt kap.