A K típusú hőelemek a legelterjedtebb hőmérséklet-mérő szenzorok az ipari alkalmazások széles körében. Népszerűségüket elsősorban a széles mérési tartományuknak (általában -200 °C-tól +1350 °C-ig), viszonylag alacsony költségüknek és robusztus kialakításuknak köszönhetik. Ezek a hőelemek két különböző fémötvözetből készülnek: a pozitív szár Chromel (90% nikkel, 10% króm), a negatív szár Alumel (95% nikkel, 2% alumínium, 2% mangán és 1% szilícium). Ez a kombináció biztosítja a stabil és megbízható működést a legtöbb ipari környezetben.

Számos iparágban nélkülözhetetlenek a K típusú hőelemek. A hőkezelési folyamatok ellenőrzésében, a műanyagiparban a fröccsöntő gépek hőmérsékletének szabályozásában, a kerámiaiparban a kemencék hőmérsékletének monitorozásában, valamint az energiaiparban a turbinák és kazánok hőmérsékletének mérésében kiemelt szerepet játszanak.

A K típusú hőelemek nélkülözhetetlenek az ipari hőmérséklet-mérésben, mivel megbízható, költséghatékony és széles körben alkalmazható megoldást kínálnak a legkülönbözőbb folyamatokhoz.

A K típusú hőelemek használata során fontos figyelembe venni, hogy a mérési pontosságot befolyásolhatja a hőelem kábelének hossza, a csatlakozások minősége és a környezeti hőmérséklet. Ezért a pontos mérés érdekében a megfelelő kompenzációs technikák alkalmazása elengedhetetlen. Emellett, bár a K típusú hőelemek általában ellenállóak, bizonyos korrozív környezetekben védőcsövek használata javasolt az élettartamuk meghosszabbítása érdekében.

A K típusú hőelemek működési elve és felépítése

A K típusú hőelem az iparban elterjedten használt hőmérséklet-érzékelő eszköz, melynek működése a Seebeck-effektuson alapul. Ez az effektus azt jelenti, hogy két különböző fémből készült vezeték találkozásánál, ha a két csomópont hőmérséklete eltérő, akkor feszültség keletkezik. Ezt a feszültséget mérve következtethetünk a hőmérsékletre.

A K típusú hőelem felépítése viszonylag egyszerű. Két különböző ötvözetből, kromelből (90% nikkel, 10% króm) és alumelből (95% nikkel, 2% alumínium, 2% mangán és 1% szilícium) álló vezetékek alkotják. Ezek a vezetékek egy mérőcsomópontban találkoznak, melyet a mérendő közegbe helyeznek. A másik vége a referencia-csomópont, amelyet általában egy ismert hőmérsékleten tartanak (pl. 0°C-on, hidegpont-kompenzációval).

A K típusú hőelem alapvető működési elve, hogy a kromel és alumel találkozásánál a hőmérsékletkülönbség arányos elektromos feszültséget generál. Ezt a feszültséget mérik, és a hőelem karakterisztikája alapján a hőmérsékletre konvertálják.

A hőelemek pontos működéséhez elengedhetetlen a hidegpont-kompenzáció. Mivel a mért feszültség a mérőcsomópont és a referencia-csomópont közötti hőmérsékletkülönbségtől függ, a referencia-csomópont hőmérsékletét is pontosan ismerni kell. A hidegpont-kompenzáció ezt a problémát oldja meg azzal, hogy a referencia-csomópont hőmérsékletét méri, és a mért feszültséget ennek megfelelően korrigálja.

A K típusú hőelemek széles hőmérséklettartományban, általában -200°C és +1350°C között használhatóak. Fontos megjegyezni, hogy a pontosságuk a hőmérséklettartomány felső határán csökkenhet. Az ipari alkalmazásokban gyakran védőcsővel látják el a hőelemet, hogy megvédjék a korróziótól és a mechanikai sérülésektől.

A K típusú hőelemek előnyei közé tartozik a viszonylag alacsony áruk, a jó linearitásuk és a nagy hőmérséklettartományuk. Mindazonáltal, bizonyos körülmények között érzékenyek lehetnek a korrózióra, különösen redukáló atmoszférában. Ezért a felhasználásuk során figyelembe kell venni a környezeti feltételeket.

A K típusú hőelemek előnyei és hátrányai más hőmérséklet-mérési módszerekkel szemben

A K típusú hőelemek az iparban széles körben elterjedtek, de fontos megérteni, hogy más hőmérséklet-mérési módszerekhez képest milyen előnyökkel és hátrányokkal rendelkeznek. Például, a platina ellenállás hőmérők (PRT-k) nagyobb pontosságot kínálnak alacsonyabb hőmérsékleteken, de sokkal drágábbak és kevésbé robusztusak, mint a K típusú hőelemek. A K típusú hőelemek széles hőmérséklet-tartományban használhatók, ami előnyös, de a PRT-k stabilitása és linearitása jobb.

Infravörös hőmérőkkel összehasonlítva a K típusú hőelemek közvetlen érintkezést igényelnek a mérendő felülettel, míg az infravörös hőmérők távolról is képesek mérni. Ez előnyös lehet mozgó alkatrészek vagy veszélyes környezetben történő mérés esetén, de az infravörös mérések pontosságát nagyban befolyásolja a felület emissziója és a környezeti tényezők. A K típusú hőelemek ezzel szemben kevésbé érzékenyek a külső körülményekre, amennyiben a csatlakozások megfelelően vannak szigetelve.

Termisztorok is használhatók hőmérséklet-mérésre, de ezek általában szűkebb hőmérséklet-tartományban működnek, mint a K típusú hőelemek. A termisztorok érzékenysége magasabb, de kevésbé robusztusak és hajlamosak az öregedésre, ami a pontosság csökkenéséhez vezethet. A K típusú hőelemek tartósabbak és megbízhatóbbak ipari környezetben, ahol a mechanikai igénybevétel magas.

A K típusú hőelemek egyik fő hátránya a nemlinearitás és a pontosság, különösen magas hőmérsékleteken. Bár kalibrálással javítható a pontosság, a más hőmérséklet-mérési módszerek, mint például a PRT-k, alapvetően pontosabbak.

Összességében a K típusú hőelemek kiváló ár/érték arányt képviselnek, különösen olyan alkalmazásokban, ahol széles hőmérséklet-tartományt kell mérni, és a robusztusság fontosabb, mint a rendkívüli pontosság. A választás a konkrét alkalmazás követelményeitől függ.

A K típusú hőelemek kalibrálása és pontossága

A K típusú hőelemek széles körben elterjedtek az iparban, de a pontosságuk és a megbízhatóságuk érdekében rendszeres kalibrálásra van szükség. A kalibrálás során a hőelem által mért hőmérsékletet összehasonlítják egy ismert, pontos hőmérsékleti értékkel, amelyet egy kalibrációs szabvány biztosít. Ez az eljárás lehetővé teszi a hőelem hibáinak azonosítását és korrigálását.

A K típusú hőelemek gyártási toleranciája viszonylag nagy, ami azt jelenti, hogy két azonos típusú hőelem mérési eredményei között eltérések lehetnek. Ezért a gyári kalibrálás elengedhetetlen, és a rendszeres újrakalibrálás is javasolt, különösen kritikus alkalmazásokban. A kalibrálás gyakorisága függ a hőelem használati körülményeitől, a kívánt pontosságtól és a környezeti hatásoktól.

A K típusú hőelemek pontosságát befolyásolhatják a következő tényezők:

- A hőelem vezetékének homogenitása.

- A csatlakozási pontok hőmérséklete.

- A hőszigetelés minősége a mérési ponton.

- A környezeti elektromágneses zaj.

A kalibrálás során használt módszerek közé tartozik a fix pontos kalibrálás, amely ismert hőmérsékleti pontokon (pl. víz forráspontja, jég olvadáspontja) történő mérést foglal magában, valamint a komparátoros kalibrálás, amely során a hőelemet egy precíziós hőmérővel hasonlítják össze egy szabályozott hőmérsékleti környezetben.

A K típusú hőelemek pontossága a használat során romolhat, ezért a rendszeres kalibrálás a megbízható mérés alapfeltétele.

A kalibrálási eredményeket általában egy kalibrációs tanúsítványban rögzítik, amely tartalmazza a mért értékeket, a korrekciós tényezőket és a mérési bizonytalanságot. Ez a tanúsítvány fontos dokumentum a minőségbiztosítási rendszerekben.

K típusú hőelemek alkalmazása a műanyagiparban: Extrudálás és fröccsöntés

A K típusú hőelemek elterjedt eszközei a műanyagiparban, különösen az extrudálás és fröccsöntés során. Ezek a folyamatok rendkívül érzékenyek a hőmérsékletre, hiszen a műanyag olvadék megfelelő viszkozitása, homogenitása és a késztermék minősége közvetlenül függ a hőmérséklet pontos szabályozásától.

Az extrudálás során a K típusú hőelemeket a henger különböző zónáiban helyezik el. Ezek a hőelemek folyamatosan monitorozzák a műanyag olvadék hőmérsékletét, lehetővé téve a fűtőelemek precíz vezérlését. A pontos hőmérséklet-szabályozás elengedhetetlen a kívánt profil eléréséhez és a műanyag degradációjának elkerüléséhez.

A fröccsöntésnél a K típusú hőelemek hasonlóan fontos szerepet játszanak. Itt a hőelemek a szerszámban és a hengerben kerülnek elhelyezésre. A szerszám hőmérséklete kritikus a késztermék méretpontossága, felületi minősége és mechanikai tulajdonságai szempontjából. A hengerben pedig a műanyag olvadék homogén hőmérsékletének biztosításában van kulcsszerepük.

A K típusú hőelemek viszonylag alacsony költsége és széles hőmérséklet-tartománya (-200 °C-tól +1350 °C-ig) ideálissá teszi őket a műanyagipari alkalmazásokhoz. Fontos azonban a rendszeres kalibrálás, mivel a hőelemek pontossága idővel csökkenhet.

A műanyagiparban a K típusú hőelemek alkalmazása nélkülözhetetlen a magas minőségű termékek előállításához és a folyamatok optimalizálásához.

A hőelemek jeleit általában PLC (Programmable Logic Controller) rendszerek dolgozzák fel, amelyek valós időben szabályozzák a fűtőelemeket, biztosítva a stabil és pontos hőmérsékletet. A modern fröccsöntő- és extrudáló gépek fejlett vezérlőrendszereiben a K típusú hőelemek adatai alapvetőek a folyamatok hatékony és gazdaságos működtetéséhez.

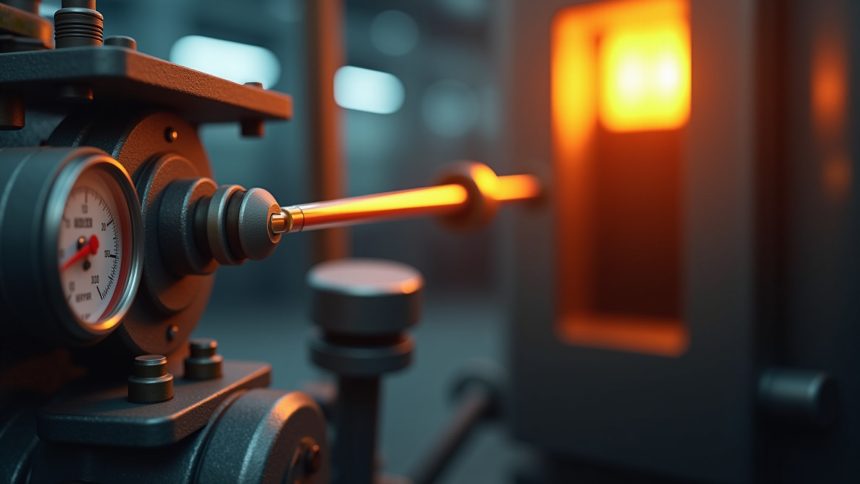

K típusú hőelemek alkalmazása a fémiparban: Hőkezelés és öntés

A K típusú hőelemek elengedhetetlenek a fémiparban, különösen a hőkezelési és öntési folyamatok során, ahol a pontos hőmérséklet-szabályozás kritikus fontosságú a végtermék minősége szempontjából. A hőkezelés, legyen szó edzésről, lágyításról, vagy normalizálásról, szigorú hőmérsékleti tartományokat követel meg. A K típusú hőelemek megbízhatóan mérik ezeket a hőmérsékleteket, lehetővé téve a folyamat optimális irányítását.

Az öntés során a folyékony fém hőmérsékletének pontos ismerete alapvető. A túl alacsony hőmérséklet hibás öntvényekhez vezethet, míg a túl magas hőmérséklet a fém szerkezetét károsíthatja. A K típusú hőelemek alkalmazásával a metallurgusok és öntőmesterek valós időben követhetik a hőmérséklet változásait, és azonnal beavatkozhatnak, ha szükséges.

Például, acél hőkezelése során a K típusú hőelemek a kemencékben helyezkednek el, folyamatosan monitorozva a hőmérsékletet. Ezek az adatok egy vezérlőrendszerbe kerülnek, amely automatikusan szabályozza a fűtőelemek teljesítményét, biztosítva a kívánt hőmérsékleti profilt. Hasonlóképpen, alumínium öntésénél a K típusú hőelemeket a folyékony fémbe merítik, hogy pontosan mérjék a hőmérsékletet a kiöntés előtt.

A K típusú hőelemek népszerűségét a fémiparban a széles mérési tartományuk (általában -200°C és +1350°C között), a viszonylagosan alacsony költségük és a jó korrózióállóságuk indokolja. Azonban fontos megjegyezni, hogy a magas hőmérsékleten történő tartós használat a hőelem kalibrációjának eltolódásához vezethet, ezért rendszeres ellenőrzés és kalibrálás szükséges.

A K típusú hőelemek a fémiparban a hőkezelési és öntési folyamatok során a pontos hőmérséklet-mérés nélkülözhetetlen eszközei, biztosítva a termékek magas minőségét és a folyamatok optimális hatékonyságát.

A megfelelő hőelem kiválasztásakor figyelembe kell venni a környezeti feltételeket is. Például, ha a hőkezelés során agresszív gázok vannak jelen, akkor egy speciális védőcsővel ellátott hőelemet kell alkalmazni, hogy megvédjük a szenzort a korróziótól.

K típusú hőelemek alkalmazása az élelmiszeriparban: Pasztörizálás és sterilizálás

Az élelmiszeriparban, különösen a pasztörizálás és sterilizálás során, a pontos hőmérséklet-mérés kritikus fontosságú. A K típusú hőelemek széles körben alkalmazottak ezen a területen, mivel megbízható és költséghatékony megoldást nyújtanak a folyamatok ellenőrzésére.

A pasztörizálás során, ahol az élelmiszereket meghatározott hőmérsékleten kezelik a káros mikroorganizmusok elpusztítása érdekében, a K típusú hőelemek biztosítják, hogy a hőmérséklet a biztonságos tartományban maradjon. Ez különösen fontos a tejtermékek, gyümölcslevek és más folyékony élelmiszerek esetében.

A sterilizálás, ami még magasabb hőmérsékletet igényel, és célja az összes mikroorganizmus elpusztítása, még nagyobb pontosságot követel meg. A K típusú hőelemek itt is elengedhetetlenek a folyamat szigorú ellenőrzéséhez, biztosítva a termék hosszú távú eltarthatóságát és biztonságát.

A K típusú hőelemek előnyei az élelmiszeriparban:

- Széles mérési tartomány: -200°C-tól +1350°C-ig, ami lefedi a pasztörizálási és sterilizálási folyamatok hőmérsékleti igényeit.

- Relatív olcsóság: Más típusú hőelemekhez képest költséghatékony megoldást jelent.

- Jó linearitás: A mérési tartományon belül jól lineáris a jel, ami megkönnyíti a kiértékelést.

- Robusztus kialakítás: Az ipari környezetben való használatra tervezve, ellenáll a mechanikai és kémiai hatásoknak.

A K típusú hőelemek a pasztörizálás és sterilizálás során alapvető eszközök a hőmérséklet pontos szabályozásához és monitorozásához, ezáltal biztosítva az élelmiszerek biztonságát és minőségét.

Fontos megjegyezni, hogy a K típusú hőelemek kalibrálása rendszeresen szükséges a pontosság megőrzése érdekében. Az élelmiszeriparban a kalibrálási eljárások szigorúak, és a hőelemeket rendszeresen ellenőrzik, hogy megfeleljenek a hatósági előírásoknak.

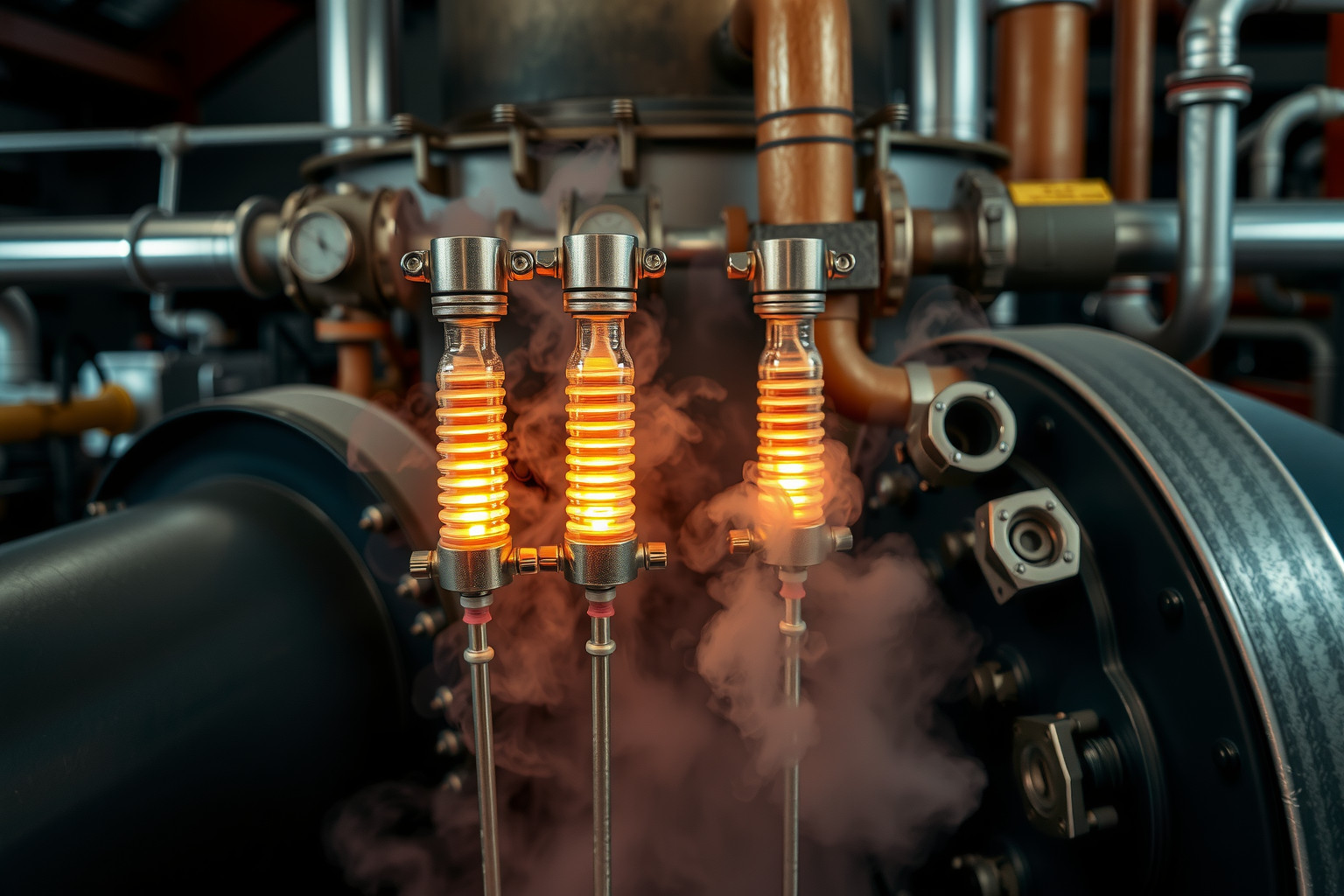

K típusú hőelemek alkalmazása az energiatermelésben: Erőművek és kazánok

Az energiatermelésben, különösen az erőművekben és kazánokban, a K típusú hőelemek kulcsfontosságú szerepet töltenek be a folyamatos és pontos hőmérséklet-ellenőrzésben. A magas üzemi hőmérsékletek és a szigorú hatékonysági követelmények miatt elengedhetetlen a hőmérséklet precíz mérése a berendezések optimális működéséhez és a biztonság garantálásához.

A kazánokban a K típusú hőelemeket a füstgáz hőmérsékletének monitorozására használják. Ez az adat kritikus fontosságú a hatékony égés biztosításához és a károsanyag-kibocsátás minimalizálásához. Ha a füstgáz hőmérséklete túl magas, az energiaveszteséget jelent, míg a túl alacsony hőmérséklet tökéletlen égést és a károsanyagok növekedését eredményezheti.

Az erőművekben a K típusú hőelemeket a gőzturbinák és generátorok hőmérsékletének mérésére alkalmazzák. A turbinalapátok hőmérsékletének folyamatos figyelése elengedhetetlen a túlmelegedés és a potenciális károsodások elkerüléséhez. A generátoroknál a tekercsek hőmérsékletének ellenőrzése segít megelőzni a szigetelés károsodását és a rövidzárlatokat.

A K típusú hőelemek megbízhatóságuk és viszonylag alacsony költségük miatt széles körben elterjedtek az energiatermelési szektorban, lehetővé téve a valós idejű hőmérséklet-monitorozást és a folyamatok optimalizálását.

A K típusú hőelemek használata az energiatermelésben nem korlátozódik a fő berendezésekre. Alkalmazzák őket a hőcserélők, szivattyúk és egyéb segédberendezések hőmérsékletének mérésére is. Ezek az adatok segítenek az üzemeltetőknek a berendezések hatékonyságának nyomon követésében és a potenciális problémák korai felismerésében.

Fontos megjegyezni, hogy a K típusú hőelemek pontossága függ a helyes telepítéstől és a rendszeres kalibrálástól. A hőelemeket úgy kell elhelyezni, hogy a mért hőmérséklet a lehető legreprezentatívabb legyen a vizsgált területre. A kalibrálás biztosítja, hogy a hőelemek által szolgáltatott adatok pontosak és megbízhatóak legyenek, ami elengedhetetlen a hatékony és biztonságos üzemeltetéshez.

K típusú hőelemek alkalmazása a vegyiparban: Reaktorok és desztilláció

A vegyiparban a K típusú hőelemek széles körben elterjedtek a reaktorok és desztillációs oszlopok hőmérsékletének pontos mérésére. Ezek a kritikus folyamatok nagymértékben függenek a hőmérséklet szigorú ellenőrzésétől, mivel a hőmérséklet apró eltérései is befolyásolhatják a termék minőségét, a reakció sebességét és a biztonságot.

A reaktorokban a K típusú hőelemeket gyakran a reaktor falába vagy a reaktortartályba merítve helyezik el, hogy valós időben mérjék a reakcióelegy hőmérsékletét. Ez lehetővé teszi a folyamatirányító rendszerek számára a fűtési és hűtési rendszerek szabályozását, biztosítva az optimális reakciókörülményeket. Például, egy exoterm reakció során a K típusú hőelemek által mért hőmérséklet alapján a hűtőrendszer aktiválódik, megelőzve a túlmelegedést és a potenciális robbanást.

A desztillációs folyamatok során a K típusú hőelemek a desztillációs oszlop különböző pontjain találhatók, például a torony alján, a középső szakaszokban és a fejénél. Ezek a hőmérsékletmérések elengedhetetlenek a frakcionálás hatékonyságának figyelemmel kíséréséhez és szabályozásához. A különböző forráspontú komponensek hatékony elválasztásához a hőmérséklet grádiens pontos fenntartása szükséges.

A K típusú hőelemek megbízhatósága és viszonylag alacsony költsége miatt ideális választás a vegyipari alkalmazások széles skálájához, ahol a hőmérséklet pontos mérése a folyamat biztonságának és hatékonyságának alapvető eleme.

Fontos megjegyezni, hogy a vegyiparban használt K típusú hőelemek gyakran védőhüvelyekkel vannak ellátva, amelyek megvédik a korrozív anyagoktól és a magas nyomástól. A hüvely anyaga a mérendő közeg kémiai tulajdonságaitól függ. A megfelelő kalibrálás és karbantartás elengedhetetlen a pontos és megbízható mérések biztosításához.

K típusú hőelemek alkalmazása a kerámiaiparban: Égetés és szárítás

A kerámiaiparban a K típusú hőelemek elengedhetetlenek az égetési és szárítási folyamatok során. Ezek a hőelemek megbízhatóan és pontosan mérik a hőmérsékletet a kemencékben és szárítóberendezésekben, ami kritikus fontosságú a termékek minőségének biztosításához.

Az égetés során a hőmérséklet szigorú ellenőrzése kulcsfontosságú. A kerámia alapanyagok különböző hőmérsékleteken mennek át fizikai és kémiai változásokon, amelyek meghatározzák a késztermék tulajdonságait, mint például a szilárdság, a színtartósság és a vízállóság. A K típusú hőelemek segítségével pontosan követhető és szabályozható az égetési görbe, elkerülve a túl- vagy alulégetést, ami minőségi problémákhoz vezethet.

A szárítási folyamat is nagyban támaszkodik a hőmérséklet-mérésre. A kerámia termékek, különösen a nagyobb méretűek, lassan és egyenletesen kell, hogy száradjanak, hogy elkerüljük a repedéseket és deformációkat. A K típusú hőelemek a szárítóberendezés különböző pontjain elhelyezve folyamatosan monitorozzák a hőmérsékletet, biztosítva az optimális páratartalmat és hőmérsékletet a termék teljes keresztmetszetében.

A K típusú hőelemek megbízhatósága és széles mérési tartománya teszi őket ideálissá a kerámiaipari alkalmazásokhoz, ahol a pontos hőmérséklet-ellenőrzés elengedhetetlen a magas minőségű termékek előállításához.

A K típusú hőelemek használata a kerámiaiparban nemcsak a termékminőséget javítja, hanem hozzájárul az energiahatékonysághoz is. A pontos hőmérséklet-szabályozással optimalizálható az égetési és szárítási ciklus, csökkentve az energiafogyasztást és a gyártási költségeket.

Fontos megjegyezni, hogy a K típusú hőelemek rendszeres karbantartást igényelnek a pontosságuk megőrzése érdekében. A hőelemeket időnként kalibrálni kell, és a sérült vagy elhasználódott hőelemeket ki kell cserélni.

A K típusú hőelemek kiválasztásának szempontjai: Hőmérséklet tartomány, környezeti hatások

A K típusú hőelemek kiválasztásakor az egyik legfontosabb szempont a mérési hőmérséklet tartomány. Ezek a hőelemek általában -200°C és +1350°C között használhatóak, de a pontos tartomány függ a hőelem szigetelésétől és a védőcső anyagától. Fontos, hogy a kiválasztott hőelem hőmérséklet tartománya fedje a mérendő folyamat teljes hőmérséklet skáláját, beleértve a lehetséges csúcsértékeket is. A hőmérséklet túllépése károsíthatja a hőelemet, pontatlanságot okozhat, vagy akár tönkre is teheti.

A környezeti hatások jelentősen befolyásolhatják a K típusú hőelemek élettartamát és pontosságát. Például a korrozív gázok, a magas páratartalom, a mechanikai vibráció és a sugárzás mind károsíthatják a hőelemet. Ha a hőelem ilyen környezetben kerül felhasználásra, védőcső használata javasolt. A védőcső anyaga a környezet jellegétől függően választható ki, például rozsdamentes acél a legtöbb általános ipari alkalmazáshoz, míg kerámia a magas hőmérsékletű és korrozív környezetekhez.

A hőelem kiválasztásakor figyelembe kell venni a mérés pontosságát is. A K típusú hőelemek nem a legpontosabbak, de sok ipari alkalmazáshoz elegendő pontosságot biztosítanak. Ha nagyobb pontosságra van szükség, érdemes más típusú hőelemet (pl. Pt100) vagy hőmérséklet-távadót választani.

A helyes hőelem kiválasztása tehát a hőmérséklet tartomány, a környezeti hatások és a szükséges pontosság egyensúlyozásán alapul.

Végül, a hőelem átmérője is fontos szempont. A vékonyabb hőelemek gyorsabban reagálnak a hőmérséklet változásokra, de kevésbé ellenállóak a mechanikai sérülésekkel szemben. A vastagabb hőelemek lassabban reagálnak, de tartósabbak.

A K típusú hőelemek telepítése és karbantartása: A hosszú élettartam biztosítása

A K típusú hőelemek megbízható működése és hosszú élettartama nagymértékben függ a helyes telepítéstől és a rendszeres karbantartástól. Az ipari környezetben, ahol gyakran extrém hőmérsékletekkel és zord körülményekkel kell számolni, ez különösen fontos.

A telepítés során figyelmet kell fordítani a hőelem helyes pozicionálására. Kerülni kell a mechanikai feszültséget és a túlzott hajlítást, ami károsíthatja a vezetékeket. Fontos a megfelelő szigetelés biztosítása, hogy elkerüljük a zajt és a hibás méréseket. A hőelem védőcsövének kiválasztásakor figyelembe kell venni a környezeti hatásokat, például a korróziót okozó anyagokat. A védőcső anyaga legyen kompatibilis a mérési környezettel.

A karbantartás során rendszeresen ellenőrizni kell a hőelem fizikai állapotát, különös tekintettel a vezetékek sérülésére és a csatlakozások korróziójára. A csatlakozások tisztasága kulcsfontosságú a pontos méréshez. Érdemes időnként kalibrálni a hőelemet, hogy biztosítsuk a mérési pontosságot. A kalibrálás során ellenőrizzük, hogy a hőelem a várt értékeket mutatja-e ismert hőmérsékleteken.

A K típusú hőelemek élettartamának maximalizálása érdekében elengedhetetlen a rendszeres ellenőrzés és a problémák azonnali javítása.

A következő lépések segíthetnek a hosszú élettartam biztosításában:

- Rendszeres vizuális ellenőrzés a sérülések felderítésére.

- A csatlakozások tisztítása és szükség esetén meghúzása.

- A hőelem kalibrálása az előírt időközönként.

- A védőcső állapotának ellenőrzése és cseréje, ha szükséges.

- A vezetékek megfelelő rögzítése a vibráció elkerülése érdekében.

A gondos telepítés és karbantartás nem csupán a hőelem élettartamát növeli, hanem a mérési adatok megbízhatóságát is garantálja, ami elengedhetetlen az ipari folyamatok optimális működéséhez.

A K típusú hőelemek hibaelhárítása: Gyakori problémák és megoldások

A K típusú hőelemek széleskörű elterjedtsége ellenére az ipari alkalmazások során gyakran merülnek fel hibák, melyek befolyásolják a mérési pontosságot. Az egyik leggyakoribb probléma a hőelem kábelének szakadása. Ezt legtöbbször mechanikai sérülés, korrózió vagy egyszerűen a folyamatos hőterhelés okozza. Szakadás esetén a mérőműszer általában irreális, alacsony hőmérsékletet jelez, vagy teljesen leáll.

Egy másik gyakori hiba a hőelem csatlakozásainak korróziója. A korrózió megnöveli az áramköri ellenállást, ami pontatlan mérési eredményekhez vezethet. Fontos, hogy a csatlakozásokat rendszeresen ellenőrizzük és tisztítsuk, szükség esetén cseréljük.

A hőelem kalibrálásának elmulasztása is problémát okozhat. A K típusú hőelemek, bár viszonylag stabilak, idővel driftelhetnek, azaz a mérési pontosságuk csökkenhet. Ezért javasolt rendszeres időközönként kalibrálni őket, különösen kritikus alkalmazásoknál.

A legfontosabb lépés a hibaelhárítás során a hibás hőelem azonosítása. Ezt a legkönnyebben úgy tehetjük meg, ha egy ismert, megbízható hőmérsékleten összehasonlítjuk a mérés eredményét egy másik, kalibrált hőelem által mért értékkel.

A földhurok is problémát okozhat, különösen olyan rendszerekben, ahol több hőelem is használatban van. A földhurok áramok pontatlan mérésekhez vezethetnek. Ennek elkerülése érdekében érdemes galvanikusan leválasztott hőelem jelátalakítókat használni.

Végül, a helytelen telepítés is gyakori hibaforrás. A hőelemet úgy kell elhelyezni, hogy megfelelően érintkezzen a mérendő felülettel, és ne legyen kitéve közvetlen légáramlásnak vagy más zavaró tényezőknek. Például, egy rosszul rögzített hőelem nem fogja pontosan mérni a csővezeték hőmérsékletét.

Az említett problémák felismerése és elhárítása elengedhetetlen a K típusú hőelemek által biztosított precíz hőmérséklet-mérés fenntartásához az ipari környezetben.

A K típusú hőelemek jövőbeli fejlesztései és trendjei

A K típusú hőelemek fejlesztése terén a jövőben a pontosság növelése áll a középpontban, különös tekintettel a magas hőmérsékleti tartományokra. A kutatások a hőelemek anyagösszetételének finomhangolására koncentrálnak, hogy minimalizálják a termoelektromos tulajdonságokban bekövetkező driftet és az öregedési hatásokat.

Egyre nagyobb hangsúlyt kap a vezeték nélküli technológiák integrálása a K típusú hőelemekbe. Ez lehetővé teszi a hőmérsékleti adatok valós idejű, távoli monitorozását, ami különösen fontos az ipari automatizálás és a prediktív karbantartás szempontjából.

A jövőbeli trendek közé tartozik a nanotechnológia alkalmazása a K típusú hőelemek gyártásában. Ezáltal miniaturizált, nagy érzékenységű szenzorok jöhetnek létre, amelyek precíz hőmérséklet-mérést tesznek lehetővé a legszűkebb helyeken is.

Emellett a szabványosítás terén is várhatók változások. Az új szabványok a hőelemek kalibrálására és a mérési bizonytalanságokra fognak fókuszálni, ezzel biztosítva a mérési adatok megbízhatóságát és összehasonlíthatóságát a különböző ipari alkalmazásokban.