A műanyag fröccsöntés napjaink egyik legelterjedtebb műanyagfeldolgozási eljárása. Ennek oka a gazdaságosság, a nagy termelékenység és a bonyolult geometriájú alkatrészek előállításának lehetősége.

A fröccsöntött termékekkel szinte mindenhol találkozunk. A játékoktól kezdve a háztartási gépeken át az autóipari alkatrészekig, rengeteg területen nélkülözhetetlenek.

Az orvosi eszközök gyártása során is kiemelt szerepet kap a fröccsöntés, ahol a precizitás és a sterilitás elengedhetetlen. Gondoljunk csak a fecskendőkre, a katéterekre vagy a különböző műtéti eszközök alkatrészeire.

Az elektronikai iparban a fröccsöntés lehetővé teszi a komplex alkatrészek, például a csatlakozók, a kapcsolók és a különböző házak tömeggyártását. A miniatürizáció terén elért eredmények jelentős részben a fröccsöntésnek köszönhetőek.

A műanyag fröccsöntés a modern ipar egyik alapköve, amely a termékek széles skálájának gazdaságos és hatékony előállítását teszi lehetővé.

A csomagolóiparban is elengedhetetlen a fröccsöntés. A palackok kupakjai, a dobozok és a különböző tárolóedények nagy része ezzel a technológiával készül.

A mezőgazdaságban öntözőrendszerek elemei, növényvédő szerek tartályai és egyéb eszközök készülnek fröccsöntéssel. A tartósság és az időjárásállóság fontos szempontok ezeknél az alkalmazásoknál.

A fröccsöntés alapelvei: Ciklus, anyagok, és a folyamat áttekintése

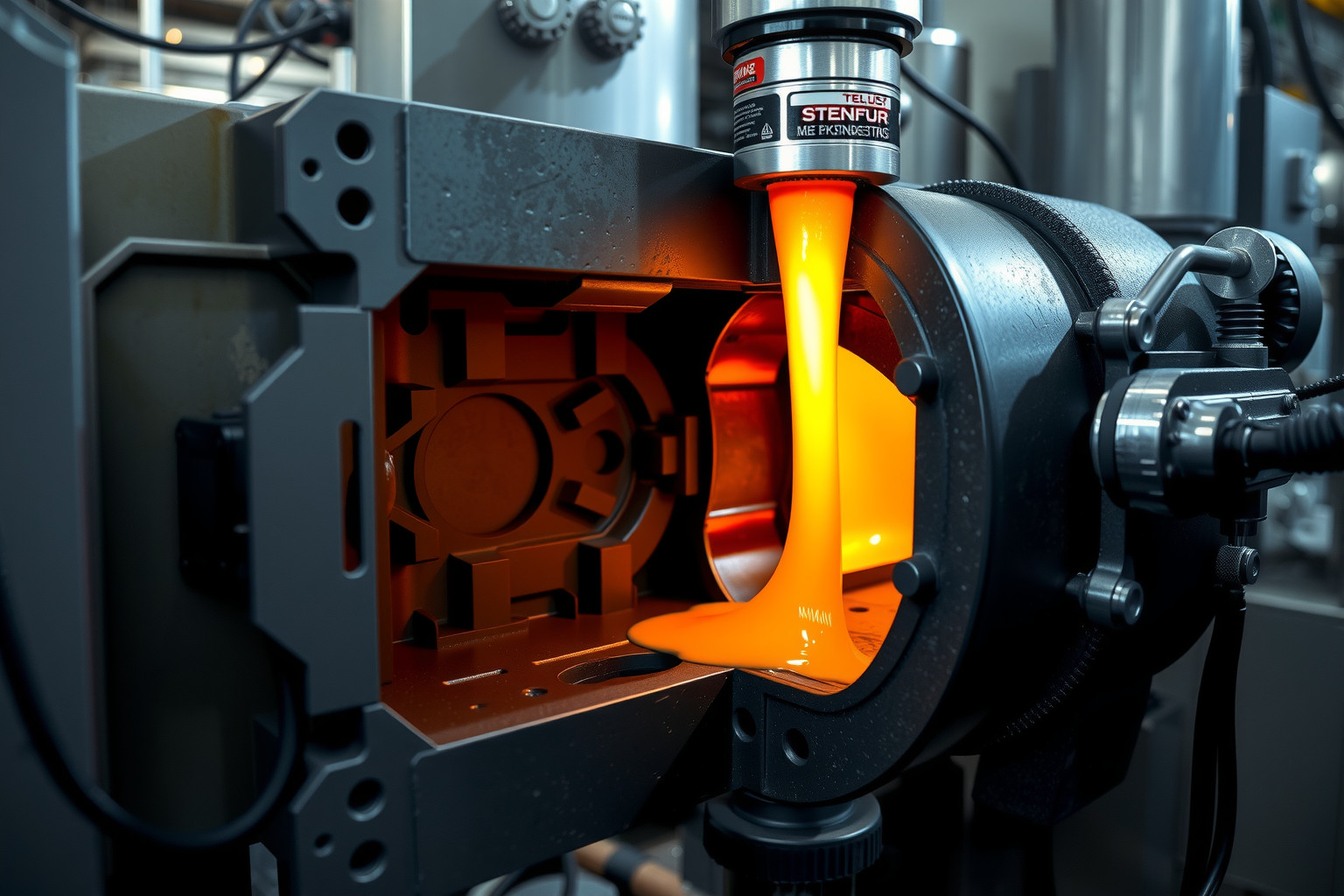

A fröccsöntés egy ciklikus folyamat, melynek során a műanyag granulátumot felolvasztják, majd nagy nyomáson egy zárt formába (szerszámba) fecskendezik. A műanyag a szerszámban lehűl és megszilárdul, felvéve a szerszám üregének alakját. Ezután a szerszám kinyílik, és a kész alkatrészt kilökik.

A ciklus alapvető lépései a következők:

- Műanyag beadagolása: A granulátum a gép garatjából kerül a hengerbe.

- Olvasztás: A hengerben a műanyagot fűtőelemek és a csiga forgása által keletkező súrlódási hő olvasztja meg.

- Befecskendezés: A folyékony műanyagot a csiga nagy nyomással a szerszámba fecskendezik.

- Hűtés: A műanyag a szerszám hűtőcsatornáiban keringő hűtőközeg segítségével lehűl és megszilárdul.

- Nyitás és kilökés: A szerszám kinyílik, és a kész alkatrészt kilökik.

A fröccsöntés során a megfelelő anyag kiválasztása kritikus fontosságú a végtermék tulajdonságai szempontjából.

Számos műanyag alkalmas fröccsöntésre, beleértve a termoplasztikus és termoszet anyagokat. A leggyakrabban használt termoplasztikus anyagok közé tartozik a polipropilén (PP), a polietilén (PE), a polisztirol (PS), az ABS és a poliamid (PA). A termoszet anyagok, mint például a fenolgyanta és az epoxigyanta, a fröccsöntés során kémiai reakcióba lépnek, ami visszafordíthatatlanul megkeményíti őket.

A fröccsöntési folyamat sikeressége nagymértékben függ a paraméterek pontos beállításától, mint például a hőmérséklet, a nyomás, a befecskendezési sebesség és a hűtési idő. Ezek a paraméterek az adott műanyag típusától és a készítendő alkatrész geometriájától függően változnak.

A fröccsöntő gép főbb részei és funkcióik

A fröccsöntő gép alapvetően két fő részből áll: a fröccsöntő egységből és a záróegységből. Mindkét egység kritikus szerepet játszik a késztermék minőségének meghatározásában.

A fröccsöntő egység felelős a műanyag granulátum olvasztásáért, homogenizálásáért és a megolvadt anyag befecskendezéséért a formába. Ennek legfontosabb elemei:

- Adagoló garat: Ide kerül a műanyag granulátum.

- Csiga (vagy csigás henger): Ez végzi a műanyag olvasztását és homogenizálását, valamint továbbítja a formába. A csiga geometriája kulcsfontosságú a hatékony olvasztáshoz.

- Fűtőtestek: A csigahenger köré helyezett fűtőtestek biztosítják a szükséges hőmérsékletet a műanyag olvasztásához. A hőmérséklet szabályozása kritikus a megfelelő viszkozitás eléréséhez.

- Befecskendező henger: A csiga által előkészített megolvadt műanyagot ez a henger fecskendezi be a formába nagy nyomáson.

- Fúvóka: A fúvóka köti össze a fröccsöntő egységet a formával.

A záróegység feladata a forma szilárd lezárása a befecskendezés során, és a kész alkatrész eltávolítása. Főbb alkotóelemei:

- Mozgó és álló formafél: Ezek alkotják a formát, melynek üregébe a műanyag bekerül.

- Zárószerkezet: Hidraulikus, mechanikus vagy elektromos működtetésű, és biztosítja a forma szilárd zárását a befecskendezés alatt. A záróerő mérete kritikus a sorjázás elkerüléséhez.

- Kidobó rendszer: Ez távolítja el a kész alkatrészt a formából.

A fröccsöntő gép hatékony működése a fröccsöntő egység és a záróegység szinkronizált és pontos működésén múlik.

A gép vezérlése egy számítógépes vezérlőrendszerrel (CNC) történik, amely lehetővé teszi a paraméterek pontos beállítását és a folyamat monitorozását. Ez magában foglalja a hőmérséklet, a nyomás, a sebesség és az idő beállítását.

A modern fröccsöntő gépek számos szenzorral vannak felszerelve, melyek folyamatosan mérik a különböző paramétereket, lehetővé téve a folyamat optimalizálását és a hibák korai felismerését.

A fröccsöntő szerszám felépítése és működése

A fröccsöntő szerszám a műanyag fröccsöntés legfontosabb eleme, hiszen ez határozza meg a késztermék alakját, méretét és felületi minőségét. A szerszám felépítése rendkívül komplex, számos alkatrészből áll, melyek egymással szoros összhangban működnek a fröccsöntési ciklus során.

A szerszám alapvető részei a következők:

- Szerszámfél(ek): Általában két fő részből áll, egy álló (fúvóka oldali) és egy mozgó (kidobó oldali) szerszámfélből. Ezek záródnak és nyílnak a fröccsöntő gépben.

- Üreg: Ez a szerszám azon része, amely meghatározza a késztermék alakját. Több üreges szerszámok is léteznek, melyekkel egy ciklus alatt több azonos alkatrész gyártható.

- Betét(ek): A bonyolultabb geometriájú alkatrészekhez betéteket használnak, amelyek a szerszámüregbe vannak illesztve.

- Hűtőcsatornák: A műanyag hűtése kulcsfontosságú a fröccsöntés során. A szerszámban kialakított hűtőcsatornákon keresztül keringetett hűtőfolyadék (általában víz) biztosítja a műanyag egyenletes és gyors lehűlését.

- Kidobó rendszer: Ez a rendszer felelős a késztermék szerszámból való eltávolításáért. A kidobók mechanikus vagy pneumatikus úton működnek.

- Befecskendező rendszer: A befecskendező rendszer (csatornák, kapuk) juttatja el az olvadt műanyagot a fúvókától az üregbe. A kapu típusa (pl. pontkapu, alagútkapu, filmkapu) befolyásolja a késztermék minőségét és a sorjázás szükségességét.

A szerszám működése a következőképpen zajlik:

- A szerszám záródik.

- Az olvadt műanyagot befecskendezik a szerszámüregbe a befecskendező rendszeren keresztül.

- A műanyag lehűl és megszilárdul a szerszámüregben a hűtőcsatornákon keresztül keringetett hűtőfolyadék segítségével.

- A szerszám kinyílik.

- A kidobó rendszer eltávolítja a készterméket a szerszámból.

A szerszám tervezése és gyártása rendkívül precíz feladat, mely nagy szakértelmet igényel. A szerszám minősége közvetlenül befolyásolja a késztermék minőségét és a gyártási hatékonyságot.

A szerszám anyagának kiválasztása is fontos szempont. Általában szerszámacélokat használnak, melyek nagy keménységgel, kopásállósággal és hővezető képességgel rendelkeznek. A szerszám felületkezelése (pl. krómozás, nikkelezés) javíthatja a kopásállóságot és a korrózióvédelmet.

A fröccsöntő szerszámok bonyolultsága és ára a késztermék geometriájától, méretétől és a gyártási darabszámtól függ. A jól megtervezett és karbantartott szerszám hosszú élettartamú és biztosítja a költséghatékony gyártást.

A fröccsöntési ciklus részletes leírása

A fröccsöntési ciklus egy ismétlődő folyamat, melynek célja a műanyag alkatrészek nagy pontossággal és hatékonysággal történő előállítása. A ciklus különböző fázisokra bontható, melyek szigorú sorrendben követik egymást. Ezen fázisok időtartamának és optimális beállításának kulcsfontosságú szerepe van a késztermék minőségében és a gyártási költségek minimalizálásában.

- Zárás: A ciklus első lépése a fröccsöntő szerszám zárása. A szerszám két fő részből áll: az egyik a mozgó, a másik a fix oldal. A gép hidraulikus vagy elektromos erővel szorítja össze a két oldalt, biztosítva a tökéletes zárást, hogy a befröccsöntött műanyag ne szivárogjon ki. A záróerő nagysága a készítendő alkatrész méretétől és a felhasznált műanyag viszkozitásától függ.

- Befecskendezés: A bezárt szerszámba ezután befecskendezik a megolvasztott műanyagot. A műanyagot egy csiga segítségével juttatják a fűtött hengerbe, ahol megolvad. A csiga ezután dugattyúként működve a szerszámba nyomja az olvadt műanyagot. A befecskendezési sebesség, nyomás és hőmérséklet kritikus paraméterek, melyek befolyásolják a termék sűrűségét, méretpontosságát és felületi minőségét.

- Nyomástartás: A befecskendezés után a nyomást tartják a szerszámban, hogy kompenzálják a műanyag térfogatcsökkenését a hűlés során. Ez a fázis biztosítja, hogy a késztermék méretpontos és hiánymentes legyen. A nyomástartás időtartama függ a műanyag típusától és a termék geometriájától.

- Hűtés: A műanyag lehűlése a szerszámban lévő hűtőcsatornákon keresztül történik. A hűtővíz hőmérséklete és áramlási sebessége befolyásolja a hűtési időt. A hűtés az egyik legidőigényesebb fázis a ciklusban, ezért optimalizálása jelentősen csökkentheti a ciklusidőt. A túl gyors hűtés vetemedést okozhat.

- Nyitás: A hűtés befejeztével a szerszám kinyílik.

- Kidobás: A készterméket kidobják a szerszámból. Ezt általában kidobó tüskék vagy pneumatikus rendszerek segítségével végzik. A kidobási folyamat során ügyelni kell arra, hogy a termék ne sérüljön.

A ciklusidő, azaz egy teljes ciklus időtartama, a fröccsöntés hatékonyságának egyik legfontosabb mérőszáma. A ciklusidő csökkentése érdekében a fenti fázisok mindegyikét optimalizálni kell.

A fröccsöntési ciklus minden egyes fázisának pontos beállítása elengedhetetlen a kiváló minőségű, méretpontos és hibátlan műanyag alkatrészek előállításához.

A műanyag típusának, a szerszám kialakításának és a fröccsöntő gép képességeinek figyelembe vételével lehet a ciklust a legoptimálisabban beállítani. A folyamatos monitoring és a beállítások finomhangolása elengedhetetlen a stabil és gazdaságos termeléshez.

A műanyag alapanyagok előkészítése fröccsöntéshez

A műanyag fröccsöntés sikeres végrehajtásához elengedhetetlen a megfelelő alapanyag előkészítése. Ez a folyamat több lépésből áll, melyek célja a homogén, tiszta és fröccsöntésre alkalmas alapanyag biztosítása. Az első lépés gyakran a szárítás. Sok műanyag, különösen a higroszkópos anyagok (pl. poliamidok), képesek nedvességet felvenni a környezetből. A nedvesség jelenléte a fröccsöntés során problémákat okozhat, például buborékok, felületi hibák, vagy akár a polimerláncok degradációja is bekövetkezhet. A szárítást általában meleg levegős szárítóval, vagy vákuumszárítóval végzik, a műanyag típusától függően.

A második fontos lépés a színezés. A műanyagok színezéséhez különböző pigmenteket, színező koncentrátumokat (masterbatch) vagy folyékony színezékeket használnak. A színezés során ügyelni kell a homogén eloszlásra, hogy a késztermék egyenletes színű legyen. A keverést speciális keverőberendezésekkel végzik, amelyek biztosítják a pigmentek alapos elkeveredését a műanyag granulátummal.

További lépés lehet az adalékanyagok hozzáadása. Ezek javíthatják a műanyag tulajdonságait, például a hőstabilitást, az UV-állóságot, vagy a kopásállóságot. Az adalékanyagokat a színezéshez hasonlóan keverik a műanyaghoz.

A műanyag alapanyagok megfelelő előkészítése kulcsfontosságú a jó minőségű fröccsöntött termékek előállításához. A nem megfelelően előkészített alapanyagok hibás termékekhez, géphibákhoz és termelékenységi problémákhoz vezethetnek.

Végül, a megfelelően előkészített alapanyagot tárolóedényekbe helyezik, és a fröccsöntő gép adagolójába juttatják.

A hőre lágyuló műanyagok fröccsöntése

A hőre lágyuló műanyagok fröccsöntése a műanyagipar egyik legelterjedtebb eljárása. Lényege, hogy a műanyag granulátumot először felhevítjük egy hengerben, amíg az megolvad és homogén, viszkózus masszává válik. Ezt követően a megolvadt műanyagot nagy nyomással egy zárt formába (szerszámba) préseljük.

A fröccsöntő gép legfontosabb részei a műanyagizáló henger (amelyben a műanyag megolvad), a csiga (amely a műanyagot szállítja és homogenizálja), a befecskendező egység (amely a szerszámba juttatja az anyagot) és a szerszámzáró egység (amely a szerszámot zárja és nyitja).

A hőre lágyuló műanyagok fröccsöntésének kulcsa a hőmérséklet pontos szabályozása, mind a hengerben, mind a szerszámban. A túl magas hőmérséklet a műanyag degradációjához vezethet, míg a túl alacsony hőmérséklet nem teszi lehetővé a megfelelő folyást és a szerszám tökéletes kitöltését.

A fröccsöntési ciklus több fázisból áll: műanyagizálás, befecskendezés, nyomástartás, hűtés és kidobás. A nyomástartás fázisban a befecskendezési nyomást tartjuk fenn, hogy a műanyag a hűtés során ne zsugorodjon túlzottan és ne alakuljanak ki üregek a termékben. A hűtés során a műanyag megszilárdul a szerszámban, felvéve annak formáját. A ciklus végén a kész terméket kidobjuk a szerszámból.

A hőre lágyuló műanyagok fröccsöntésénél számos paramétert kell figyelembe venni, mint például a befecskendezési sebesség, a nyomás, a hőmérséklet, a hűtési idő és a szerszám kialakítása. Ezen paraméterek optimalizálásával érhető el a legjobb minőségű termék.

A hőre keményedő műanyagok fröccsöntése

A hőre keményedő műanyagok fröccsöntése jelentősen eltér a hőre lágyuló műanyagokétól. Míg a hőre lágyuló anyagok megolvadnak és lehűléskor megszilárdulnak, a hőre keményedő anyagok visszafordíthatatlan kémiai reakcióba lépnek a melegítés hatására, ami térhálós szerkezetet eredményez.

A folyamat során a műanyagot (általában por vagy granulátum formájában) egy fűtött hengerbe adagolják. Itt a hő hatására megolvad, de a hőmérsékletet gondosan szabályozni kell, hogy ne induljon el a térhálósodás a hengerben. A megolvadt műanyagot ezután nagy nyomással a zárt, szintén fűtött formába préselik.

A forma hőmérséklete magasabb, mint a hengeré, és itt történik meg a kémiai reakció, azaz a térhálósodás. Ez a folyamat időigényesebb, mint a hőre lágyuló anyagok hűtése, mivel a reakciónak teljesen végbe kell mennie a megfelelő mechanikai tulajdonságok eléréséhez.

A legfontosabb különbség a hőre lágyuló és hőre keményedő műanyagok fröccsöntése között, hogy a hőre keményedő anyagoknál a forma hőmérséklete a kémiai reakció katalizátora, míg a hőre lágyuló anyagoknál a hűtésé.

A fröccsöntő gépnek speciális követelményeknek kell megfelelnie. Fontos a pontos hőmérséklet-szabályozás mind a hengerben, mind a formában. A csigának speciális kialakításúnak kell lennie, hogy elkerülje a korai térhálósodást. Ezenkívül a tisztítás különösen fontos, mivel a megkeményedett műanyag eltávolítása a gépből nehézkes.

Előnyei közé tartozik a nagy hőállóság, a kiváló vegyszerállóság és a jó mechanikai tulajdonságok, míg hátrányai a hosszabb ciklusidő és a nehezebb újrahasznosíthatóság.

Speciális fröccsöntési eljárások: Gázinjekciós, többszínű, stb.

A hagyományos fröccsöntés mellett számos speciális eljárás létezik, melyekkel a termékek funkcionalitása, esztétikai megjelenése vagy mechanikai tulajdonságai javíthatók. Ezek az eljárások módosított fröccsöntő gépeket és speciális szerszámokat igényelnek.

A gázinjekciós fröccsöntés során a műanyagot a szerszámüregbe fecskendezik, majd egy inert gázt (általában nitrogént) injektálnak a műanyagba. Ez a gáz a műanyag belsejében csatornákat képez, így csökkentve a termék súlyát és a ciklusidőt. A módszer különösen alkalmas vastagfalú alkatrészek gyártására, mivel minimalizálja a vetemedést és a zsugorodást.

A többszínű fröccsöntés lehetővé teszi, hogy egyetlen alkatrész különböző színekből vagy anyagokból álljon. Ehhez több fröccsöntő egységgel rendelkező gépre van szükség, melyek egymás után vagy egyidejűleg fecskendezik be a különböző anyagokat a szerszámba. Ez a technológia ideális komplex geometriájú, esztétikus termékek gyártására, mint például gombok, fogantyúk vagy autóipari alkatrészek.

Különböző variációk léteznek, mint például a forgóasztalos többszínű fröccsöntés, ahol a szerszám egy része forog, lehetővé téve a különböző fröccsöntő egységek hozzáférését. A co-injection fröccsöntés során pedig két különböző anyagot fecskendeznek be egyidejűleg, a maganyag és a külső réteg kialakítására.

Az IML (In-Mold Labeling) technológia során egy előre nyomtatott címkét helyeznek a szerszámüregbe, mely a fröccsöntési ciklus során a műanyagba olvad. Ez tartós és esztétikus dekorációt biztosít a terméknek, ráadásul a címke funkcionális elemeket is tartalmazhat, például vonalkódokat vagy figyelmeztető jelzéseket.

A speciális fröccsöntési eljárások alkalmazása jelentős mértékben növelheti a termékek hozzáadott értékét, de a technológia komplexitása miatt alapos tervezést és a folyamatok pontos beállítását igényli.

További speciális eljárások közé tartozik a habosított fröccsöntés (mely könnyű és szigetelő tulajdonságokkal rendelkező termékeket eredményez), a reakció fröccsöntés (RIM), valamint a szerkezetes hab fröccsöntés.

A fröccsöntési paraméterek optimalizálása a minőség érdekében

A fröccsöntési folyamat során a legfontosabb cél a kiváló minőségű termékek előállítása. Ennek eléréséhez a fröccsöntési paraméterek gondos optimalizálása elengedhetetlen. Ezek a paraméterek közvetlenül befolyásolják a késztermék tulajdonságait, mint például a méretpontosság, felületi minőség, szilárdság és vetemedés.

Az olvadék hőmérséklete kritikus tényező. Túl alacsony hőmérséklet esetén a műanyag nem tölti ki megfelelően az üreget, ami hiányos termékekhez vezethet. Túl magas hőmérséklet pedig a műanyag lebomlását, elszíneződését vagy égését okozhatja. Fontos a befecskendezési sebesség is. A túl gyors befecskendezés légbuborékokat és „jetting” jelenséget eredményezhet, míg a túl lassú befecskendezés a műanyag idő előtti megszilárdulásához vezethet.

A tartónyomás és a tartóidő a zsugorodás kompenzálásában játszik kulcsszerepet. A megfelelő tartónyomás biztosítja, hogy a műanyag a hűlés során fellépő zsugorodás ellenére kitöltse az üreget, minimalizálva a vetemedést és a méretpontatlanságot. A hűtési idő a termék megszilárdulásához szükséges idő. Elegendő hűtési idő nélkül a termék deformálódhat a kivétel során.

A fröccsöntési paraméterek optimalizálása iteratív folyamat, amely magában foglalja a kísérletezést, a méréseket és az adatok elemzését. A cél a paraméterek olyan kombinációjának megtalálása, amely a kívánt termékminőséget eredményezi a lehető leggyorsabban és legköltséghatékonyabban.

A fröccsöntési paraméterek optimalizálása során figyelembe kell venni a felhasznált műanyag típusát, a termék geometriáját és a fröccsöntő szerszám kialakítását. A modern fröccsöntő gépek számos érzékelővel és vezérlőrendszerrel rendelkeznek, amelyek lehetővé teszik a paraméterek pontos beállítását és szabályozását. Ezek az adatok segítenek a folyamat finomhangolásában és a minőségi problémák azonosításában.

A fröccsöntési hibák okai és megelőzési módszerei

A fröccsöntési hibák széles skálán mozoghatnak, a kozmetikai jellegűektől a szerkezeti problémákig. Ezek okai sokrétűek, összefüggésben állnak a géppel, az alapanyaggal, a szerszámmal és a technológiai paraméterekkel.

Gyakori hiba a sorja, mely a szerszám zárófelületeinél szökő műanyag eredménye. Ennek oka lehet túl magas befecskendezési nyomás, túlzott anyagmennyiség, vagy a szerszám kopása. Megelőzése a nyomás csökkentésével, a ciklusidő optimalizálásával és a szerszám rendszeres karbantartásával érhető el.

A zsugorodás a műanyag térfogatcsökkenése hűlés közben. Ez méretpontatlansághoz vagy vetemedéshez vezethet. A probléma orvoslására növelhető a befecskendezési nyomás és a tartónyomás, illetve javítható a hűtési rendszer hatékonysága.

A folyási vonalak a műanyag áramlásának látható nyomai a készterméken. Oka lehet a túl alacsony olvadék hőmérséklet, a lassú befecskendezési sebesség, vagy a rossz szerszámkialakítás. A hőmérséklet emelése, a sebesség növelése, és a szerszám áramlástechnikai optimalizálása segíthet.

A légbuborékok a műanyagban rekedt levegő következményei. Ennek oka lehet a nem megfelelő légtelenítés a szerszámban, a túl gyors befecskendezés, vagy nedves alapanyag. Javítható a szerszám légtelenítése, a befecskendezési sebesség csökkentése, és az alapanyag szárítása.

A fröccsöntési hibák megelőzésének kulcsa a folyamatos monitorozás, a paraméterek pontos beállítása és a szerszám rendszeres karbantartása.

A vetemedés a késztermék deformálódása a hűlés során. Oka lehet az egyenetlen hűtés, a belső feszültségek, vagy a nem megfelelő szerszámkialakítás. A hűtés optimalizálása, a feszültségmentesítés (pl. hőkezeléssel), és a szerszám tervezésének felülvizsgálata a megoldás.

Fontos megjegyezni, hogy a hibák okai gyakran összefüggenek egymással, ezért a probléma megoldásához holisztikus szemléletre van szükség. Az alapanyag tulajdonságainak ismerete, a gép képességeinek kihasználása, és a szerszám megfelelő karbantartása mind hozzájárul a hibamentes fröccsöntéshez.

A fröccsöntött termékek minőségellenőrzése

A fröccsöntött termékek minőségellenőrzése kulcsfontosságú a megfelelő funkció és tartósság biztosításához. Ez a folyamat a gyártás különböző szakaszaiban történik, a nyersanyagoktól a késztermékig.

Az ellenőrzés során vizuális és mechanikai teszteket alkalmazunk. A vizuális ellenőrzés során a felületi hibákat (pl. sorják, repedések, elszíneződések) keressük. A mechanikai tesztek pedig a termék szilárdságát, rugalmasságát és mérettartását vizsgálják.

A méretellenőrzéshez precíziós mérőeszközöket használunk, mint például tolómérőket, mikrométereket és koordináta mérőgépeket (CMM). Fontos a méretpontosság, mivel ez befolyásolja a termék illeszkedését és működését más alkatrészekkel.

A minőségellenőrzés része lehet a roncsolásos vizsgálat is, mely során a terméket tönkreteszik, hogy a belső szerkezetet és anyagminőséget vizsgálják (pl. szakítószilárdság mérése).

A legfontosabb a folyamatos ellenőrzés és a statisztikai folyamatszabályozás (SPC) alkalmazása a gyártás során, hogy időben felismerjük a problémákat és elkerüljük a hibás termékek gyártását.

A dokumentáció is elengedhetetlen. Minden ellenőrzés eredményét rögzíteni kell, hogy nyomon követhető legyen a termék minősége és az esetleges problémák okai.

A fröccsöntő gépek karbantartása és javítása

A fröccsöntő gépek karbantartása és javítása elengedhetetlen a termelés hatékonyságának és a gép hosszú élettartamának biztosításához. A rendszeres megelőző karbantartás kulcsfontosságú, amely magában foglalja a hidraulika rendszer ellenőrzését, a kenést, a szűrők cseréjét és az elektromos alkatrészek állapotának felmérését.

A hidraulika rendszer szivárgásainak azonnali javítása kritikus, mivel a szivárgások csökkentik a nyomást és befolyásolják a fröccsöntési ciklus pontosságát. A kenőanyagok megfelelő típusának használata és a kenési pontok rendszeres feltöltése minimalizálja a kopást és a súrlódást.

A csavar és henger kopása az egyik leggyakoribb probléma. A kopott csavar és henger csökkenti a műanyag olvadásának hatékonyságát, ami minőségi problémákhoz vezethet. A csavar és henger rendszeres ellenőrzése és szükség esetén cseréje elengedhetetlen. Az is fontos, hogy a tisztítást mindig a megfelelő eljárással végezzük, elkerülve a felületi sérüléseket.

A fröccsöntő gépek karbantartásának és javításának célja a gép optimális működésének biztosítása, a leállások minimalizálása és a termékek minőségének megőrzése.

Az elektromos rendszer karbantartása magában foglalja a kábelek, csatlakozók és érzékelők ellenőrzését. A hibás érzékelők pontatlan adatokat szolgáltathatnak, ami a fröccsöntési ciklus hibás működéséhez vezethet.

A szerszámok karbantartása szintén fontos. A szerszámok tisztítása, polírozása és a kopott alkatrészek cseréje biztosítja a termékek pontos méreteit és sima felületét. A szerszámok helyes tárolása is fontos, hogy elkerüljük a korróziót és a sérüléseket.

A fröccsöntés automatizálása és robottechnológia

A fröccsöntés automatizálása kulcsfontosságú a hatékonyság növelésében és a költségek csökkentésében. A robottechnológia integrálása a fröccsöntő gépek mellé lehetővé teszi a ciklusidő optimalizálását és a termelési folyamatok egyszerűsítését.

A robotok leggyakrabban a késztermékek kivételére, a betétek behelyezésére, a sorjázásra és a minőségellenőrzésre használatosak. A termék kivétele egy kritikus lépés, ahol a robot gyors és precíz mozgása biztosítja, hogy a forró alkatrész ne deformálódjon a kivétel során. A betétek behelyezése, például fém alkatrészek műanyagba ágyazása, szintén automatizálható, ezzel növelve a termelés pontosságát.

A robotok programozása lehetővé teszi a komplex mozgások és feladatok végrehajtását. A szimulációs szoftverek segítségével a robotok mozgása a valós gyártás megkezdése előtt optimalizálható, minimalizálva a leállásokat és a selejtet. A robotcellák integrálása a fröccsöntő gépekkel növeli a termelékenységet és csökkenti a munkaerőköltségeket.

A fröccsöntés automatizálása és a robotok alkalmazása alapvetően megváltoztatja a gyártási folyamatot, lehetővé téve a 24/7 üzemelést és a nagy mennyiségű, egyenletes minőségű termékek előállítását.

A jövőben a mesterséges intelligencia (MI) és a gépi tanulás további lehetőségeket nyit meg a fröccsöntés automatizálásában. Az MI képes lesz a folyamatok optimalizálására, a hibák előrejelzésére és a karbantartási igények pontos meghatározására, ezáltal tovább növelve a hatékonyságot és csökkentve a költségeket.