A négyütemű Otto-motor napjainkban is a legelterjedtebb belsőégésű motor típus a személygépjárművekben, motorkerékpárokban és számos más alkalmazásban. Ennek oka a relatív egyszerűségében, megbízhatóságában és a jó hatásfokában rejlik, különösen a kisebb és közepes teljesítményű gépek esetében.

A robbanómotorok fejlődése során az Otto-motor jelentős mérföldkövet képviselt. A korábbi gőzgépekhez képest lényegesen kompaktabb és hatékonyabb alternatívát kínált, ami forradalmasította a közlekedést és az ipart. Karl Benz és Gottlieb Daimler úttörő munkássága révén a négyütemű Otto-motor a 19. század végén vált széles körben alkalmazhatóvá.

A motor elterjedtségét tovább növelte a viszonylag alacsony gyártási költsége és a könnyű karbantarthatósága. Bár az elektromos autók térhódítása napjainkban egyre nagyobb, az Otto-motor még mindig kulcsszerepet játszik a globális energiaellátásban és a közlekedésben. A folyamatos fejlesztések, mint például a közvetlen befecskendezés és a turbófeltöltés, tovább növelik a hatékonyságát és csökkentik a károsanyag-kibocsátását.

Az Otto-motor elterjedtsége a mai napig töretlen, köszönhetően a megbízhatóságának, hatékonyságának és a folyamatos technológiai fejlesztéseknek, amelyek lehetővé teszik a károsanyag-kibocsátás csökkentését és a teljesítmény növelését.

Széleskörű alkalmazhatósága miatt a négyütemű Otto-motor nem csupán a közlekedési eszközök meghajtásában játszik szerepet, hanem generátorokban, szivattyúkban és más ipari berendezésekben is megtalálható. A motor működési elvének megértése kulcsfontosságú a mérnöki és technikai szakmákban dolgozók számára.

Az Otto-motor története: Nikolaus Otto és a fejlesztések

A négyütemű Otto-motor alapjait Nikolaus August Otto fektette le a 19. század második felében. Bár korábban is léteztek gázmotorok, Otto találmánya jelentős előrelépést képviselt a hatékonyság és megbízhatóság terén. 1876-ban szabadalmaztatta a négyütemű ciklust, amely a mai belsőégésű motorok alapját képezi.

Otto korai motorjai atmoszférikus elven működtek, azaz a dugattyú mozgását a légköri nyomás is segítette. Ezek a motorok robusztusak, de nem túl hatékonyak voltak. Később, a Gottlieb Daimlerrel és Wilhelm Maybachhal való együttműködés során sikerült továbbfejleszteni a technológiát. Ez az együttműködés kulcsfontosságú volt a könnyebb, gyorsabban forgó motorok kifejlesztéséhez, amelyek már alkalmasak voltak járművek meghajtására is.

Az Otto-motor, ahogy ma ismerjük, nem egyetlen ember munkájának eredménye, hanem egy folyamatos fejlesztési folyamat csúcspontja, amelyben Nikolaus Otto úttörő szerepet játszott.

A fejlesztések során a motorok kompressziós arányát növelték, ami jelentősen javította a hatásfokot. Emellett a gyújtási rendszer is átalakult, a kezdeti lángcsöves gyújtást felváltotta a megbízhatóbb elektromos gyújtás. A karburátor fejlesztése is elengedhetetlen volt a benzin üzemanyagként való hatékony felhasználásához.

Otto találmánya forradalmasította a közlekedést és az ipart. A belsőégésű motorok elterjedése lehetővé tette az autók, motorkerékpárok és repülőgépek megjelenését, valamint a gépek szélesebb körű alkalmazását a gyárakban és a mezőgazdaságban.

A négy ütem részletes leírása: Szívás, Sűrítés, Munkaütem, Kipufogás

A négyütemű Otto-motor működése négy jól elkülöníthető ütemre osztható, melyek ciklikusan ismétlődnek. Ez a négy ütem a szívás, sűrítés, munkaütem (vagy expanzió), és a kipufogás. Mindegyik ütem során a dugattyú egy teljes mozgást végez a hengerben, a felső holtponttól (FHP) az alsó holtpontig (AHP), vagy fordítva. A főtengely tehát két teljes fordulatot tesz meg egy teljes ciklus alatt.

Szívás: Az első ütem a szívás. Ekkor a dugattyú a FHP-ból az AHP felé mozog, ezzel növelve a hengerben a térfogatot. A szívószelep nyitva van, lehetővé téve a levegő-üzemanyag keverék bejutását a hengerbe. A hengerben uralkodó nyomás a dugattyú mozgása miatt kisebb, mint a külső légköri nyomás, ami szívóhatást eredményez. A szívószelep akkor záródik be, amikor a dugattyú eléri az AHP-t, vagy röviddel utána, hogy kihasználja a keverék tehetetlenségét a jobb hengertöltés érdekében.

Sűrítés: A második ütem a sűrítés. Mind a szívó-, mind a kipufogószelep zárva van. A dugattyú az AHP-ból a FHP felé halad, összenyomva a hengerbe jutott levegő-üzemanyag keveréket. A sűrítés célja a keverék hőmérsékletének és nyomásának növelése, ami elősegíti a hatékonyabb égést. A sűrítési arány (a henger maximális és minimális térfogatának aránya) fontos tényező a motor teljesítményének és hatásfokának szempontjából. A sűrítés végén, mielőtt a dugattyú eléri a FHP-t, a gyújtógyertya szikrát ad.

Munkaütem (Expanzió): A harmadik ütem a munkaütem, vagy expanzió. Mindkét szelep zárva van. A gyújtógyertya által keltett szikra meggyújtja a sűrített levegő-üzemanyag keveréket. Az égés hirtelen nyomásnövekedést okoz a hengerben, ami lefelé tolja a dugattyút az AHP felé. Ez a dugattyú mozgása hajtja meg a főtengelyt, ami energiát szolgáltat a jármű meghajtásához. A munkaütem során a kémiai energia hőenergiává, majd mechanikai energiává alakul át.

Kipufogás: A negyedik ütem a kipufogás. A kipufogószelep nyitva van, míg a szívószelep zárva. A dugattyú az AHP-ból a FHP felé mozog, kitolva az égéstermékeket a hengerből a kipufogórendszerbe. A kipufogószelep akkor záródik be, amikor a dugattyú eléri a FHP-t, vagy röviddel utána. A kipufogórendszer feladata a káros anyagok csökkentése (katalizátor) és a zajszint mérséklése (kipufogódob). A kipufogás ütem végén a motor készen áll az új ciklus megkezdésére.

A négyütemű Otto-motor lényege, hogy a négy ütem – szívás, sűrítés, munkaütem és kipufogás – egymás utáni, ciklikus ismétlődésével hozza létre a mozgási energiát.

A szívószelep és kipufogószelep működése és vezérlése

A négyütemű Otto-motor hatékony működésének kulcseleme a szívó- és kipufogószelepek precíz működése és vezérlése. Ezek a szelepek felelősek a hengerbe jutó üzemanyag-levegő keverék beengedéséért, illetve az égés során keletkező füstgázok eltávolításáért.

A szívószelep a szívási ütemben nyílik, amikor a dugattyú lefelé mozog, vákuumot hozva létre a hengerben. Ez a vákuum beszívja az üzemanyag-levegő keveréket a hengerbe. A szívószelep időzítése kritikus fontosságú a henger optimális feltöltéséhez.

A kipufogószelep a kipufogási ütemben nyílik, amikor a dugattyú felfelé mozog, kitolva a kiégett gázokat a hengerből a kipufogórendszerbe. Ennek a szelepnek a helyes működése elengedhetetlen a hatékony égéshez és a károsanyag-kibocsátás minimalizálásához.

A szelepek nyitását és zárását általában a vezérműtengely vezérli. A vezérműtengelyen lévő bütykök a szelepeket mozgatják szelephimbákon vagy közvetlenül, biztosítva a megfelelő időzítést. A vezérműtengelyt a motor főtengelye hajtja meg, általában lánccal, szíjjal vagy fogaskerekekkel.

A szelepvezérlés precizitása közvetlenül befolyásolja a motor teljesítményét, üzemanyag-fogyasztását és károsanyag-kibocsátását.

A modern motorokban gyakran alkalmaznak változó szelepvezérlést (VVT), amely lehetővé teszi a szelepek nyitási és zárási időpontjának dinamikus beállítását a motor terhelésének és fordulatszámának megfelelően. Ezáltal optimalizálható a motor teljesítménye és hatékonysága a különböző üzemi körülmények között.

A szeleprugók gondoskodnak a szelepek visszazárásáról a bütyök által kifejtett nyomás megszűnésekor. A szelepülékek biztosítják a szelepek tömítettségét a hengerfejben, megakadályozva a gázok szivárgását.

A dugattyú, hajtókar és főtengely kapcsolata és szerepe

A dugattyú, hajtókar és főtengely hármasa képezi a négyütemű Otto motor szívét, közvetlenül felelősek a lineáris mozgás forgó mozgássá alakításáért. A dugattyú a hengerben fel-alá mozog, ezt a mozgást a hajtókar viszi át a főtengelyre.

A dugattyú feladata a hengerben uralkodó gáznyomásból származó erőt felvenni és a hajtókaron keresztül a főtengelyre továbbítani. Fontos, hogy a dugattyú tömítse a teret a hengerfal és a dugattyú között, megakadályozva a gázok szivárgását. A dugattyú teteje (dugattyúkorona) fogadja a robbanásból származó nyomást.

A hajtókar egy összekötő elem, mely a dugattyút és a főtengelyt köti össze. A dugattyúcsapszeg teszi lehetővé a dugattyú és a hajtókar összekapcsolódását, míg a hajtókar másik vége csapágyazva kapcsolódik a főtengelyhez. A hajtókarnak nagy erőknek kell ellenállnia, ezért erős, de viszonylag könnyű anyagból készül.

A főtengely a motor forgó alkatrésze, mely a hajtókaron keresztül kapja meg a lineáris mozgásból származó erőt, és alakítja azt forgó mozgássá. A főtengelyen található ellensúlyok segítenek a motor egyenletes járásában, csökkentve a vibrációt.

A dugattyú, hajtókar és főtengely együttműködése teszi lehetővé a motor munkavégzését, a benzin vagy gáz kémiai energiájának mechanikai energiává alakítását.

A főtengelyről veszik le a motor által leadott teljesítményt, melyet aztán a sebességváltó és a kerekek felé továbbítanak. A főtengely forgása hajtja meg a motor egyéb alkatrészeit is, például a vezérműtengelyt, ami a szelepek nyitását és zárását vezérli.

A hajtókar és a főtengely csapágyazása kulcsfontosságú a motor hatékony működéséhez. A csapágyak biztosítják a súrlódásmentes forgást, minimalizálva az energiaveszteséget és a kopást.

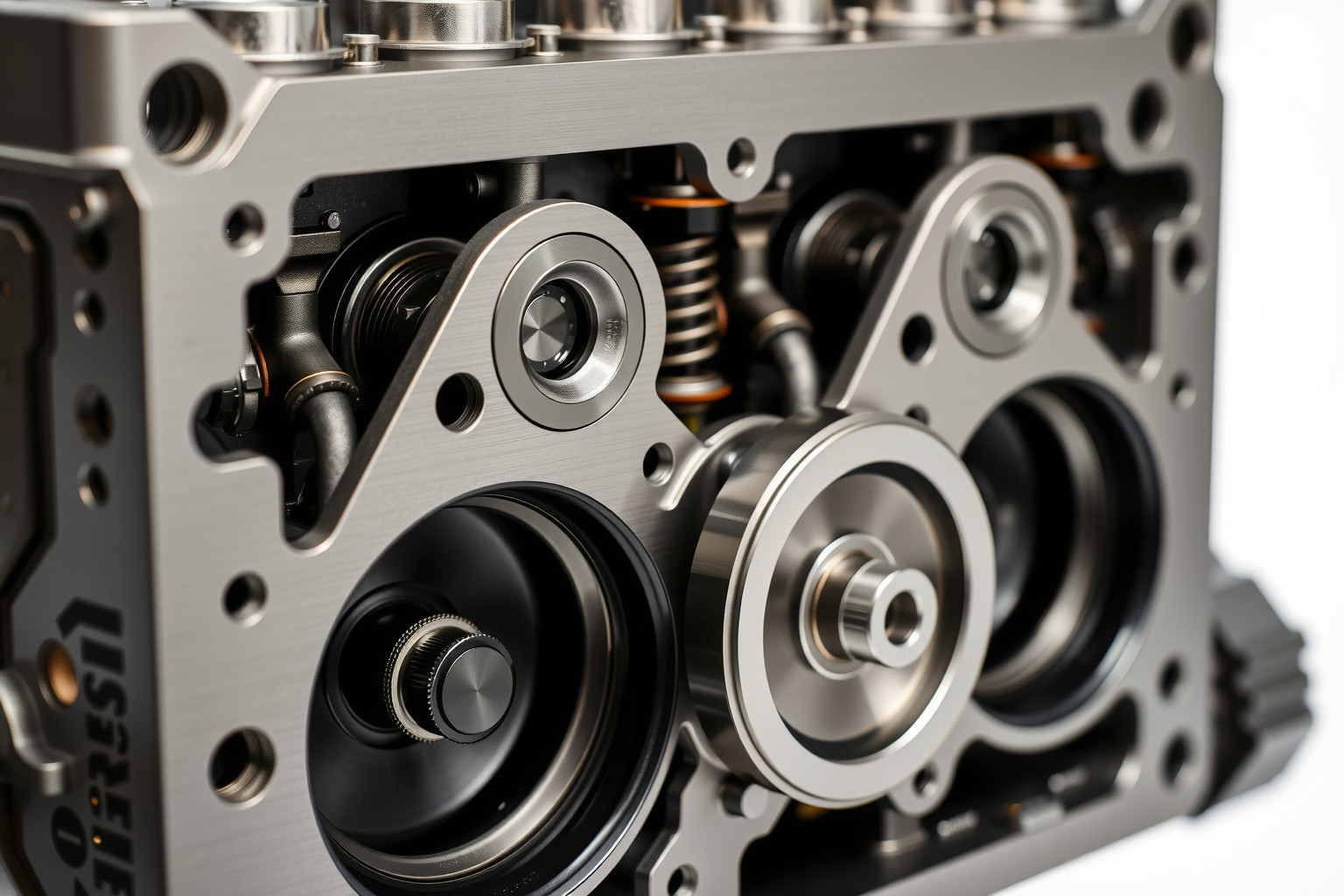

A hengerfej kialakítása és funkciói

A hengerfej az Otto-motor kritikus alkatrésze, amely a hengerblokk tetején helyezkedik el. Fő feladata a tömör zárás biztosítása a hengerek felett, ezzel lehetővé téve a kompressziót és az égést. A hengerfej kialakítása nagymértékben befolyásolja a motor teljesítményét és hatékonyságát.

A hengerfejben találhatók a szelepek (szívó- és kipufogószelepek), amelyek a levegő-üzemanyag keverék bejutását és az égéstermékek távozását szabályozzák. A szelepek vezérlését a vezérműtengely végzi, amelynek kialakítása meghatározza a szelepek nyitási és zárási idejét, ezáltal a motor karakterisztikáját.

A hengerfej anyaga általában alumínium ötvözet vagy öntöttvas. Az alumínium ötvözet könnyebb, és jobb hőelvezetést biztosít, ami fontos a motor hűtése szempontjából. Az öntöttvas viszont olcsóbb és tartósabb lehet.

A hengerfej kialakítása kulcsfontosságú a motor égésterének formájának meghatározásában, ami közvetlenül befolyásolja az égés hatékonyságát és a károsanyag-kibocsátást.

A hengerfejben található gyertya is, amely az égés beindításához szükséges szikrát adja. A gyertya helyzete és típusa szintén fontos tényező a motor optimális működése szempontjából.

A hengerfej hűtését a hűtőfolyadék keringtetésével oldják meg, amely a hengerfejben kialakított csatornákon keresztül áramlik. Ez megakadályozza a túlmelegedést és a motor károsodását.

A gyújtógyertya szerepe és típusai

A gyújtógyertya létfontosságú szerepet tölt be a négyütemű Otto-motor működésében. Feladata a sűrített üzemanyag-levegő keverék meggyújtása a hengerben, ami a motor munkaütemét indítja el. Ez egy elektromos szikra segítségével történik, amit a gyertya elektródái között hoz létre a gyújtótrafó által generált nagyfeszültség.

Számos gyújtógyertya típus létezik, melyek elsősorban a hőértékükben, méretükben és anyagukban különböznek. A hőérték a gyertya hőelvezetési képességét jelzi. Hideg gyertya jobban elvezeti a hőt, így alacsonyabb hőmérsékleten működik, míg a meleg gyertya kevésbé, ezért magasabb hőmérsékletet ér el. A megfelelő hőérték kiválasztása kulcsfontosságú a motor optimális működéséhez és a gyertya élettartamának meghosszabbításához.

A gyertyák anyaga is fontos szempont. A rézmagos gyertyák jó hővezető képességgel rendelkeznek, de rövidebb élettartamúak. Az irídium és platina gyertyák drágábbak, de sokkal tartósabbak és hatékonyabbak a gyújtásban, így javítják a motor teljesítményét és üzemanyag-fogyasztását.

A gyújtógyertya állapota árulkodó jeleket mutathat a motor állapotáról. Például a kormos gyertya túldús keveréket, az olajos gyertya pedig kopott dugattyúgyűrűket jelezhet.

Fontos a gyújtógyertyák rendszeres ellenőrzése és cseréje a gyártó által előírt intervallumban, hogy biztosítsuk a motor megbízható és hatékony működését.

A gyújtásrendszer működése: Tekercsek, elosztó, vezérlés

A gyújtásrendszer feladata, hogy a sűrített üzemanyag-levegő keveréket a megfelelő pillanatban begyújtsa a hengerben. Ennek kulcselemei a gyújtótekercsek, az elosztó (régebbi rendszerekben) és a vezérlőegység.

A gyújtótekercsek feladata az alacsony feszültségű (általában 12V-os) akkumulátorfeszültség átalakítása a gyújtógyertyák számára szükséges magas feszültségre (15-30 kV). Ezt egy transzformátor elvén működő tekercs segítségével érik el. Modern motorokban gyakran hengerenként külön gyújtótekercs található (tekercs-a-gyertyán megoldás), ami pontosabb gyújtást tesz lehetővé.

Az elosztó (más néven megszakító) feladata, hogy a gyújtótekercs által generált magasfeszültséget a megfelelő gyújtógyertyához juttassa a gyújtási sorrendnek megfelelően. Ez egy forgó alkatrész (rotor) segítségével történik, ami érintkezik a hengerfejben elhelyezkedő gyújtógyertyákhoz vezető érintkezőkkel. Újabb motorokban az elosztót a motorvezérlő elektronika (ECU) váltotta fel.

A vezérlés, legyen az mechanikus vagy elektronikus, felelős a gyújtás időzítéséért. A gyújtási időpontot a motor fordulatszáma és terhelése alapján kell beállítani, hogy a motor optimálisan működjön. A mechanikus vezérlésnél ezt a fordulatszámtól függő röpsúlyok és a terheléstől függő vákuum előgyújtás-szabályozó végezte. Az elektronikus vezérlésnél a motorvezérlő egység szenzoroktól (pl. főtengely helyzetérzékelő, kopogásérzékelő) kapott információk alapján állítja be a gyújtás időpontját.

A pontos gyújtási időzítés elengedhetetlen a motor hatékony és tiszta működéséhez.

Az elektronikus gyújtásrendszerek előnye a mechanikusokkal szemben a pontosabb vezérlés, a kevesebb karbantartás és a jobb emissziós értékek.

A befecskendezési rendszerek típusai: Közvetett és közvetlen befecskendezés

A négyütemű Otto motorok hatékonyságának és teljesítményének növelése érdekében a karburátoros üzemanyag-ellátást felváltották a befecskendezési rendszerek. Két fő típust különböztetünk meg: a közvetett és a közvetlen befecskendezést.

A közvetett befecskendezés esetében az üzemanyag a szívócsőbe, a szívószelepek elé kerül befecskendezésre. Ez a módszer lehetővé teszi az üzemanyag és a levegő alaposabb keveredését, mielőtt a hengerbe jutna. Azonban, a szívócső falán lecsapódó üzemanyag mennyisége csökkentheti a hatékonyságot, különösen hidegindításkor. A közvetett befecskendezés általában olcsóbb és egyszerűbb a közvetlen befecskendezéshez képest.

Ezzel szemben a közvetlen befecskendezés során az üzemanyag közvetlenül a henger égésterébe kerül befecskendezésre. Ez a módszer pontosabb üzemanyag-adagolást tesz lehetővé, és minimalizálja az üzemanyag lecsapódását, ezáltal javítva a hatékonyságot és csökkentve a károsanyag-kibocsátást. A közvetlen befecskendezés lehetővé teszi a motor számára a szegénykeverékes üzemmódot is, ami tovább növeli a hatékonyságot.

A közvetlen befecskendezés a legkorszerűbb Otto motorok alapvető technológiája, mivel lehetővé teszi a precíz üzemanyag-adagolást és a hatékonyabb égést.

A közvetlen befecskendezés technológiailag összetettebb, magasabb nyomást igénylő rendszert, és speciális befecskendezőket igényel, ami magasabb költségekkel jár. Mindkét rendszernek megvannak a maga előnyei és hátrányai, és a választás a motor tervezési céljaitól függ.

A karburátor működési elve

A karburátor feladata az Otto-motoroknál a levegő és a benzin megfelelő arányú keverése, az éghető keverék előállítása. Működése a Venturi-cső elvén alapul. Amikor a motor szívóüteme során levegő áramlik a karburátoron keresztül, a Venturi-csőben a keresztmetszet szűkülése miatt a levegő sebessége megnő, a nyomás pedig lecsökken.

Ez a nyomáscsökkenés szívja be a benzint a fúvókából. A fúvóka egy kis nyílás, amely a benzin tárolójából (úszóház) vezet a Venturi-csőbe. Az úszóházban egy úszó tartja a benzin szintjét állandóan, biztosítva a folyamatos benzinellátást.

A karburátor alapvető feladata tehát, hogy a motor terhelésétől és fordulatszámától függően a megfelelő mennyiségű és összetételű keveréket biztosítsa a hengerek számára.

A karburátor emellett különböző rendszerekkel is rendelkezik a motor különböző üzemállapotaihoz való alkalmazkodáshoz. Ilyenek például:

- Alapjárat rendszer: A motor alapjáraton tartásához szükséges kis mennyiségű keveréket biztosítja.

- Gyorsító rendszer: Hirtelen gázadáskor extra benzint fecskendez be, hogy a motor ne fulladjon le.

- Dúsító rendszer: Hidegindításkor dúsabb keveréket biztosít, hogy a motor könnyebben beinduljon.

Bár a modern autókban a karburátort nagyrészt felváltotta a befecskendezéses rendszer, a karburátor még mindig megtalálható régebbi járművekben, motorkerékpárokban és kisebb motorokban.

A kenési rendszer feladata és elemei

A négyütemű Otto-motor kenési rendszerének legfontosabb feladata a mozgó alkatrészek közötti súrlódás csökkentése, ezáltal a kopás minimalizálása és a motor élettartamának növelése. Ezen felül a kenőolaj hűti a motor egyes részeit, tisztítja a felületeket a szennyeződésektől és tömíti a hengereket.

A kenési rendszer fő elemei:

- Olajteknő: Itt tárolódik a kenőolaj.

- Olajszivattyú: Biztosítja az olaj keringését a rendszerben.

- Olajszűrő: Eltávolítja a szennyeződéseket az olajból.

- Olajhűtő: Segít a kenőolaj hőmérsékletének optimális szinten tartásában.

- Olajnyomás-érzékelő: Figyeli az olajnyomást és figyelmeztet, ha az nem megfelelő.

- Kenőcsatornák: Az olaj eljuttatását szolgálják a motor különböző pontjaihoz.

A kenési rendszer megfelelő működése elengedhetetlen a motor megbízható és hosszú távú működéséhez.

A motor egyes alkatrészei, mint például a főtengely, a hajtókarok és a dugattyúk, olajfilmmel vannak ellátva, ami megakadályozza a közvetlen fém-fém érintkezést. Ez a filmréteg csökkenti a súrlódást és a kopást, ezáltal javítva a motor hatásfokát és élettartamát. A kenőolaj típusa és minősége nagyban befolyásolja a kenési rendszer hatékonyságát, ezért fontos a gyártó által javasolt olaj használata és a rendszeres olajcsere.

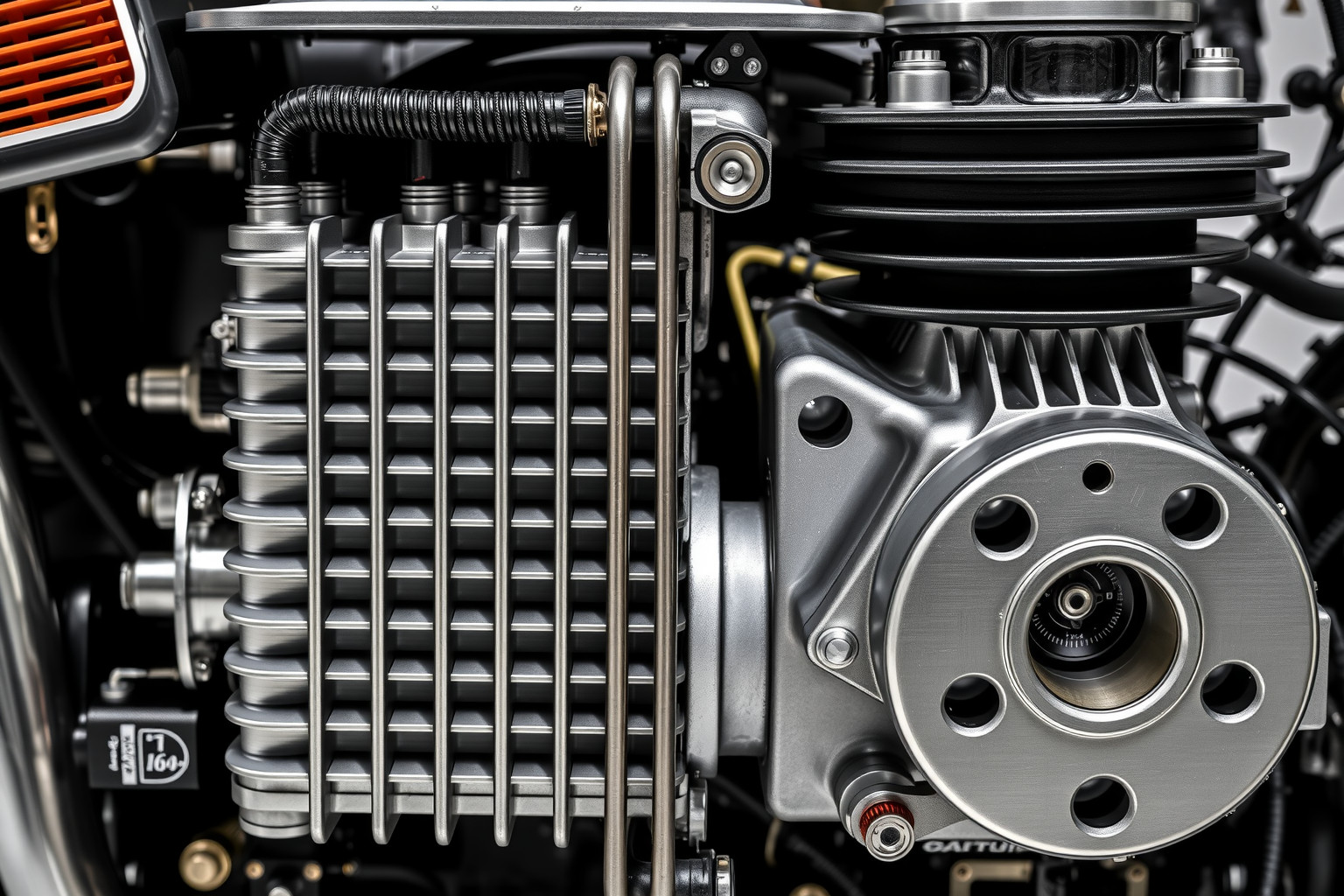

A hűtési rendszer típusai: Vízhűtés és léghűtés

A négyütemű Otto-motor hatékony működésének elengedhetetlen része a megfelelő hűtési rendszer. Két fő típusa létezik: a vízhűtés és a léghűtés. Mindkettő célja, hogy elvezesse a motor működése során keletkező felesleges hőt, megakadályozva a túlmelegedést és a károsodást.

A vízhűtéses rendszerek egy hűtőfolyadékot (általában víz és fagyálló keveréke) használnak, amely a motorblokkban található csatornákon keresztül kering. A felmelegedett hűtőfolyadék a hűtőbe jut, ahol a levegő áramlása lehűti azt. Egy vízpumpa biztosítja a folyamatos keringést. A vízhűtés előnye a hatékony hőelvezetés és a motor egyenletesebb hőmérsékletének fenntartása.

A léghűtéses rendszerek a motorblokk külső felületén található bordákat használják a hőleadásra. A motor által termelt hő közvetlenül a bordákra kerül, ahonnan a levegő áramlása (természetes vagy ventilátor által generált) elszállítja azt. Ezek a rendszerek általában egyszerűbbek és könnyebbek, mint a vízhűtésesek, de kevésbé hatékonyak a hőelvezetésben, különösen nagy terhelés esetén. Gyakran alkalmazzák kisebb motoroknál és motorkerékpároknál.

A hűtési rendszer típusa jelentősen befolyásolja a motor teljesítményét, élettartamát és karbantartási igényeit.

A léghűtés előnye a kevesebb alkatrész és a kisebb karbantartási igény, míg a vízhűtés előnye a hatékonyabb hűtés, ami lehetővé teszi a motor magasabb teljesítményen való működését. A választás a motor tervezett felhasználásától és a költséghatékonysági szempontoktól függ.

A motorvezérlő elektronika (ECU) szerepe

A modern négyütemű Otto-motorok hatékony működésének kulcsa a motorvezérlő elektronika (ECU), ami egy komplex számítógép, mely a motor paramétereit folyamatosan figyeli és optimalizálja. Az ECU szenzoroktól kapja az információkat, mint például a levegő mennyisége, a motor hőmérséklete, a gázpedál állása, és a motor fordulatszáma. Ezek alapján dönti el, mennyi üzemanyagot kell befecskendezni, és mikor kell gyújtani.

Az üzemanyag-befecskendezés időzítésének és mennyiségének pontos szabályozása elengedhetetlen a hatékony égéshez és az alacsony károsanyag-kibocsátáshoz. A gyújtás időzítése is kritikus; az ECU a megfelelő pillanatban adja le a szikrát a gyújtógyertyáknál, figyelembe véve a motor terhelését és fordulatszámát. Ez optimalizálja a teljesítményt és csökkenti a kopogást.

Az ECU legfontosabb feladata a motor működésének optimalizálása a lehető legjobb hatásfok, teljesítmény és károsanyag-kibocsátás érdekében, mindezt a valós idejű adatok alapján.

Az ECU emellett számos egyéb funkciót is ellát. Például szabályozza a turbófeltöltő működését (ha van), vezérli a kipufogógáz-visszavezetést (EGR), és diagnosztikai funkciókat is ellát. Ha valamilyen probléma merül fel, az ECU hibakódot tárol, ami segíthet a hiba feltárásában.

A modern ECU-k programozhatók, így a motor teljesítménye finomhangolható, például chiptuninggal. Ez azonban szakértelmet igényel, mivel a nem megfelelő beállítások károsíthatják a motort.

A lambda-szonda működése és a kipufogógáz-visszavezetés

A lambda-szonda, más néven oxigén szenzor, kulcsfontosságú szerepet tölt be a négyütemű Otto-motorok hatékony működésében és a károsanyag-kibocsátás csökkentésében. A szonda a kipufogógáz oxigéntartalmát méri, és erről információt küld az ECU-nak (Engine Control Unit), azaz a motorvezérlő egységnek.

Az ECU a lambda-szonda jelét felhasználva finomhangolja a befecskendezett üzemanyag mennyiségét. Ha a kipufogógáz oxigénben szegény (dús keverék), az ECU csökkenti az üzemanyag mennyiségét, és fordítva. Ezzel a folyamatos szabályozással a motor közel ideális, sztöchiometrikus keverékkel (λ=1) üzemelhet, ami a katalizátor hatékony működésének alapfeltétele.

A lambda-szonda biztosítja, hogy a katalizátor a lehető leghatékonyabban alakítsa át a káros anyagokat (szénhidrogének, szén-monoxid, nitrogén-oxidok) kevésbé káros anyagokká (szén-dioxid, víz, nitrogén).

A kipufogógáz-visszavezetés (EGR – Exhaust Gas Recirculation) egy másik fontos technológia. Az EGR rendszer a kipufogógáz egy részét visszavezeti a szívócsőbe. Ez csökkenti az égési hőmérsékletet, ami csökkenti a nitrogén-oxidok (NOx) kibocsátását. A NOx gázok a savas esőért és a szmog kialakulásáért felelősek.

A lambda-szonda és az EGR rendszer együttműködve biztosítják a motor alacsony károsanyag-kibocsátását és optimális üzemanyag-fogyasztását. A rendszeres karbantartás és a lambda-szonda időszakos cseréje elengedhetetlen a motor hatékony és környezetbarát működéséhez.

A katalizátor működési elve és a károsanyag-kibocsátás csökkentése

A katalizátor a négyütemű Otto motor kipufogógázában található káros anyagok átalakítására szolgál, mielőtt azok a környezetbe kerülnének. Működése kémiai reakciókon alapul, melyeket nemesfémek (platina, palládium, ródium) katalizálnak. Ezek a fémek egy kerámia vagy fémhordozóra vannak felvive, így növelve a felületet, ahol a reakciók lejátszódhatnak.

A legelterjedtebb a háromutas katalizátor, amely egyszerre három fő káros anyagot képes csökkenteni: szén-monoxidot (CO), szénhidrogéneket (HC) és nitrogén-oxidokat (NOx). A CO-t szén-dioxiddá (CO2), a HC-ket vízzé (H2O) és szén-dioxiddá, a NOx-eket pedig nitrogénné (N2) alakítja át.

A katalizátor hatékonysága nagyban függ a motor által kibocsátott kipufogógáz összetételétől, ezért a lambda-szonda (oxigén szenzor) elengedhetetlen a motor optimális működéséhez és a katalizátor védelméhez. A lambda-szonda méri a kipufogógáz oxigéntartalmát, és ennek alapján a motorvezérlő egység (ECU) finomhangolja a levegő-üzemanyag keveréket.

A katalizátor optimális működési hőmérséklete 400-800°C között van. Alacsonyabb hőmérsékleten a reakciók nem zajlanak le kellő hatékonysággal, míg magasabb hőmérsékleten a katalizátor károsodhat. A katalizátor élettartama a motor állapotától, a használt üzemanyagtól és a karbantartástól is függ.

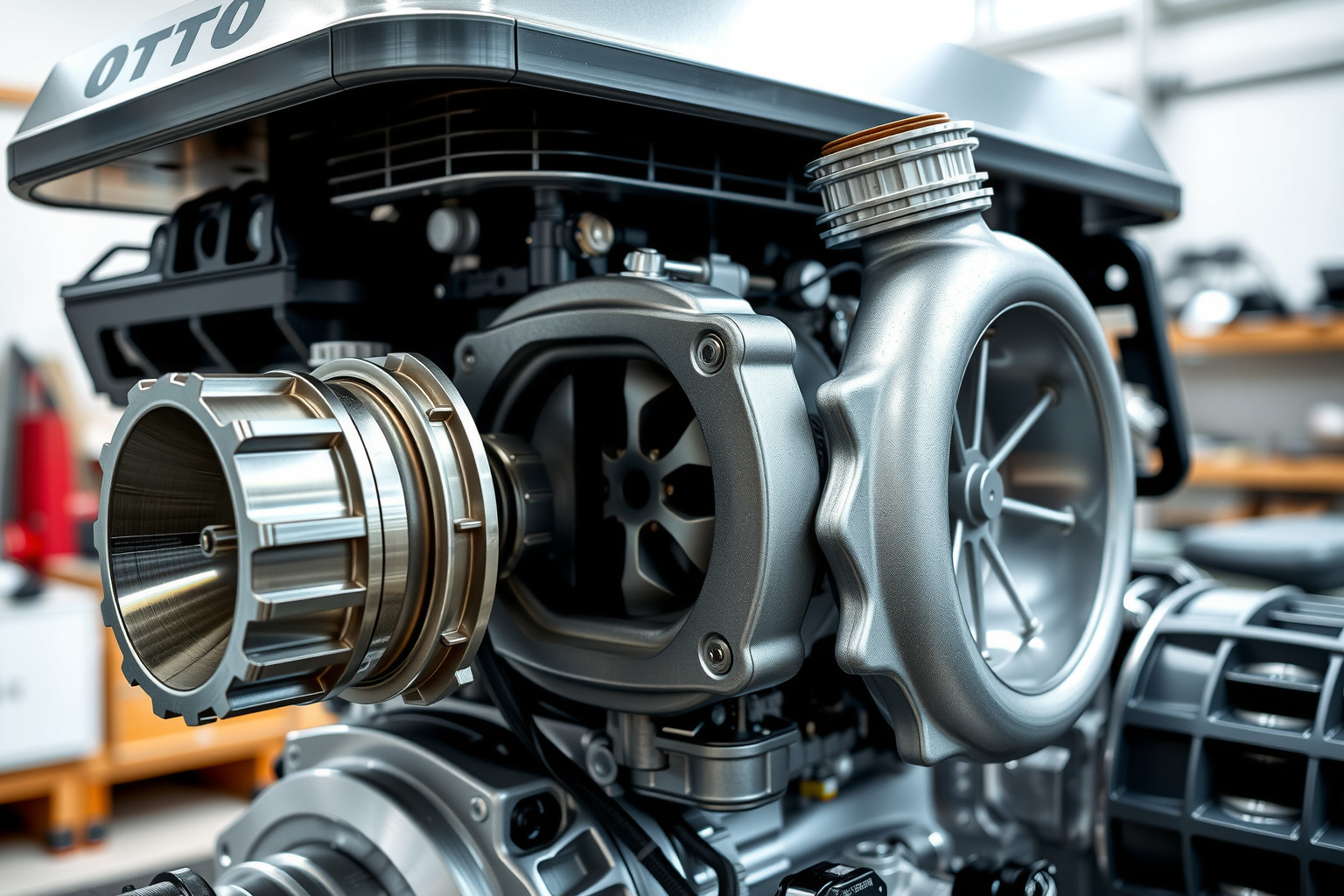

A turbófeltöltő és a kompresszor működése és előnyei

A négyütemű Otto-motor hatásfokának növelésére két elterjedt módszer a turbófeltöltő és a kompresszor alkalmazása. Mindkettő célja, hogy a motorba több levegőt juttasson, ezáltal több üzemanyagot lehet elégetni, ami nagyobb teljesítményt eredményez.

A turbófeltöltő a motor kipufogógázainak energiáját használja fel. A kipufogógázok egy turbinát forgatnak, ami egy tengelyen keresztül egy kompresszort hajt meg. Ez a kompresszor szívja be és sűríti a levegőt, majd a sűrített levegőt a motorba juttatja. A turbófeltöltő előnye, hogy „ingyen” energiát használ (a kipufogógázokat), de a turbólyuk jelenség (a turbina felpörgéséhez szükséges idő) hátrányt jelenthet.

Ezzel szemben a kompresszor közvetlenül a motor főtengelyéről kapja a meghajtást, általában egy szíj segítségével. Ez a megoldás azonnali töltést biztosít, nincs turbólyuk, viszont a motor teljesítményéből vesz el, hiszen a kompresszor működtetése energiát igényel. A kompresszorok különböző típusai léteznek, például gyökérfúvó, csavarkompresszor és centrifugál kompresszor, mindegyik más-más előnyökkel és hátrányokkal.

Mindkét megoldás, a turbófeltöltő és a kompresszor is, jelentősen növeli a motor fajlagos teljesítményét, azaz ugyanakkora motorból nagyobb teljesítményt lehet kinyerni.

A modern motorokban gyakran találkozhatunk kettős feltöltéssel is, ahol turbófeltöltőt és kompresszort is alkalmaznak egyszerre. Ez a kombináció a turbófeltöltő hatékonyságát és a kompresszor azonnali reakcióját ötvözi, kiküszöbölve a turbólyuk problémáját.

A feltöltés technikai részletei közé tartozik a töltőlevegő-hűtő (intercooler), ami a sűrítés során felmelegedett levegőt hűti le, növelve annak sűrűségét és így a motorba jutó oxigén mennyiségét. A töltőnyomás szabályozása is kritikus fontosságú, amit lefújószelepekkel vagy más szabályozó rendszerekkel oldanak meg, hogy elkerüljék a motor károsodását.

A változó szelepvezérlés (VVT) technológiái és előnyei

A változó szelepvezérlés (VVT) technológiák célja, hogy a motor szelepnyitási idejét és emelését a motor aktuális működési körülményeihez igazítsák. Ez jelentősen javítja a motor hatékonyságát és teljesítményét.

Különböző VVT rendszerek léteznek, melyek eltérő módon valósítják meg a változó szelepvezérlést. Néhány rendszer a vezérműtengely pozícióját változtatja, míg mások a szelepek emelését befolyásolják.

A VVT rendszerek előnyei közé tartozik a javuló üzemanyag-fogyasztás, a nagyobb teljesítmény és nyomaték, valamint a csökkentett károsanyag-kibocsátás. A motor rugalmasabban reagál a gázpedálra, és szélesebb fordulatszám-tartományban képes optimális teljesítményt leadni.

A VVT technológia lehetővé teszi, hogy a motor a különböző terhelési és fordulatszám-tartományokban is optimálisan működjön, ami a hatékonyság és a teljesítmény egyidejű növelését eredményezi.

A VVT rendszerek gyakran elektronikus vezérléssel működnek, melyek szenzorok segítségével folyamatosan figyelik a motor paramétereit, és a vezérlőegység a kapott adatok alapján állítja a szelepvezérlést. Ez a pontos és dinamikus vezérlés biztosítja a motor optimális működését minden körülmények között.

A legmodernebb VVT rendszerek képesek a szelepnyitási idő és emelés fokozatmentes szabályozására, ami még nagyobb szabadságot ad a motor optimalizálásában.

A motor diagnosztika alapjai: Hibakódok és szenzorok

A modern Otto motorok diagnosztikája elképzelhetetlen hibakódok és szenzorok nélkül. A motor működését számos szenzor figyeli folyamatosan, ezek az adatok pedig a motorvezérlő egységbe (ECU) kerülnek. Az ECU ezek alapján optimalizálja a befecskendezést, gyújtást és más paramétereket a hatékony és tiszta üzem érdekében.

Ha a szenzorok által mért értékek eltérnek a normálistól, vagy a szenzor maga hibás, az ECU hibakódot generál. Ezek a hibakódok standardizáltak (OBD-II), így bármelyik diagnosztikai eszköz képes kiolvasni őket. A hibakódok önmagukban nem oldják meg a problémát, de irányt mutatnak a hiba okának feltárásához.

Néhány példa gyakori szenzorokra és a hozzájuk kapcsolódó hibakódokra:

- Lambda szonda (O2 szenzor): A kipufogógáz oxigéntartalmát méri. Hibája befolyásolja az üzemanyag-levegő keveréket.

- MAP szenzor (Manifold Absolute Pressure): A szívócsőben uralkodó nyomást méri. Hibája pontatlan üzemanyag-adagoláshoz vezethet.

- MAF szenzor (Mass Air Flow): A beszívott levegő mennyiségét méri. Hibája hasonló tüneteket okozhat, mint a MAP szenzor hibája.

- Főtengely helyzetérzékelő (Crankshaft Position Sensor): A főtengely helyzetét és fordulatszámát méri. Hibája a motor leállásához vezethet.

- Hűtővíz hőmérséklet szenzor: A motor hűtővizének hőmérsékletét méri. Hibája befolyásolja a hidegindítást és a motor védelmét.

A hibakódok kiolvasása után fontos a szenzorok és a hozzájuk tartozó vezetékek ellenőrzése, mielőtt alkatrészt cserélünk. Gyakran a hiba oka nem maga a szenzor, hanem a vezeték szakadása vagy a csatlakozó korróziója.

A diagnosztikai folyamat során a hibakódok értelmezése mellett a szenzorok által szolgáltatott élő adatokat is érdemes vizsgálni, mert ezekből következtethetünk a motor pillanatnyi állapotára és a különböző alkatrészek működésére.