A présgépek az ipari nyomásos technológiák alapvető eszközei. Működési mechanizmusuk a nyomás koncentrált alkalmazásán alapul, mely lehetővé teszi anyagok alakítását, összekapcsolását, vagy akár aprítását is. A nyomásos technológiák alkalmazása rendkívül széleskörű, a fémfeldolgozástól kezdve a műanyagiparig, az élelmiszeripartól a gyógyszergyártásig.

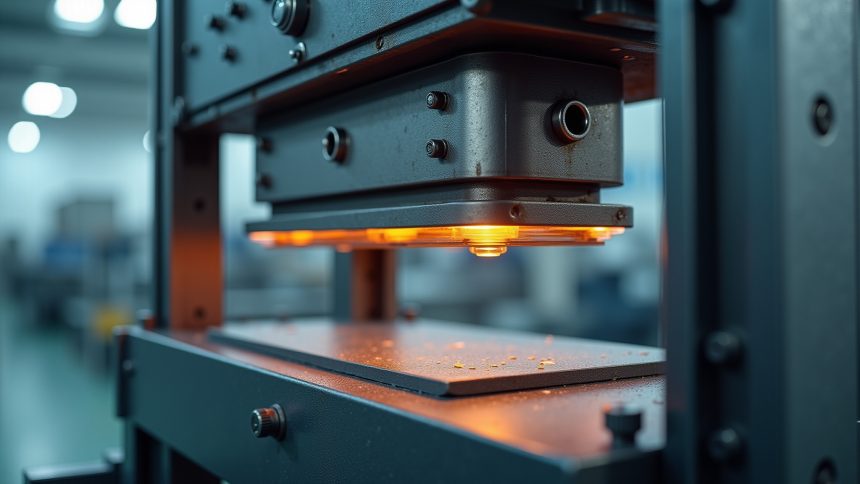

A présgépek fő feladata, hogy egy meghatározott erőt egy adott felületre koncentráljanak. Ezt az erőt hidraulikus, pneumatikus vagy mechanikus rendszerek segítségével érik el. A választott rendszer típusa nagymértékben függ a kívánt nyomástól, a munkadarab méretétől és a gyártási sebességtől.

A présgépek pontossága és ismételhetősége kulcsfontosságú a minőségi termékek előállításához. A modern présgépek számítógépes vezérléssel rendelkeznek, ami lehetővé teszi a nyomás, sebesség és pozíció pontos szabályozását. Ezáltal minimalizálhatóak a hibák és optimalizálható a gyártási folyamat.

A présgépek nélkülözhetetlenek az ipari termelésben, mivel lehetővé teszik a nagy mennyiségű, egyenletes minőségű termékek gazdaságos előállítását.

A présgépek alkalmazása során figyelembe kell venni a munkadarab anyagának tulajdonságait is. Különböző anyagok különböző nyomást és hőmérsékletet igényelnek a megfelelő alakítás eléréséhez. A helytelenül beállított paraméterek a munkadarab károsodásához vagy a présgép meghibásodásához vezethetnek.

Összefoglalva, a présgépek az ipari nyomásos technológiák szívét képezik, biztosítva a hatékony és precíz anyagfeldolgozást a legkülönbözőbb iparágakban.

A présgépek alapelvei és működése

A présgépek alapvetően mechanikai erőt használnak fel anyagok alakítására. Működésük lényege, hogy egy szerszámpár (felső és alsó szerszám) közé helyezett munkadarabra nagy nyomást gyakorolnak. Ez a nyomás meghaladja az anyag folyáshatárát, ezáltal maradandó alakváltozást idézve elő.

A présgépek működési mechanizmusa sokféle lehet, de a leggyakoribbak a következők:

- Excenteres présgépek: Egy excenteres tengely forgómozgását alakítják át lineáris mozgássá, ami a szerszám mozgását eredményezi. Ezek a gépek gyorsak és alkalmasak nagy sorozatú gyártásra.

- Hidraulikus présgépek: Hidraulikus folyadék segítségével hoznak létre nagy nyomást. Előnyük a szabályozható nyomás és a nagy erőhatás, ami lehetővé teszi vastagabb anyagok alakítását is.

- Mechanikus présgépek: Áttételek segítségével növelik meg a motor által leadott forgatónyomatékot, ami a szerszám mozgását eredményezi.

A présgépek pontosságát és hatékonyságát nagyban befolyásolja a szerszám minősége és a gép beállításai. A megfelelő szerszámgeometria elengedhetetlen a kívánt alak eléréséhez és a selejtarány minimalizálásához.

A présgépek működési elve az, hogy a koncentrált nyomás segítségével az anyag szerkezetében maradandó változásokat idéznek elő, ezáltal formálva azt a kívánt alakra.

A présgépek alkalmazási területe rendkívül széles: az autóipartól kezdve a háztartási gépek gyártásán át egészen az elektronikai iparig mindenhol megtalálhatók. Különböző préselési eljárások léteznek, mint például a mélyhúzás, a hajlítás, a lyukasztás és a domborítás, melyek mindegyike más-más szerszámot és beállítást igényel.

A présgépek fő típusai: Mechanikus, hidraulikus és pneumatikus

A présgépek működési mechanizmusa alapvetően meghatározza a gép típusát és alkalmazási területét. A három fő típus a mechanikus, a hidraulikus és a pneumatikus présgép. Mindegyik típus más elven működik, és más előnyöket kínál a különböző ipari alkalmazásokhoz.

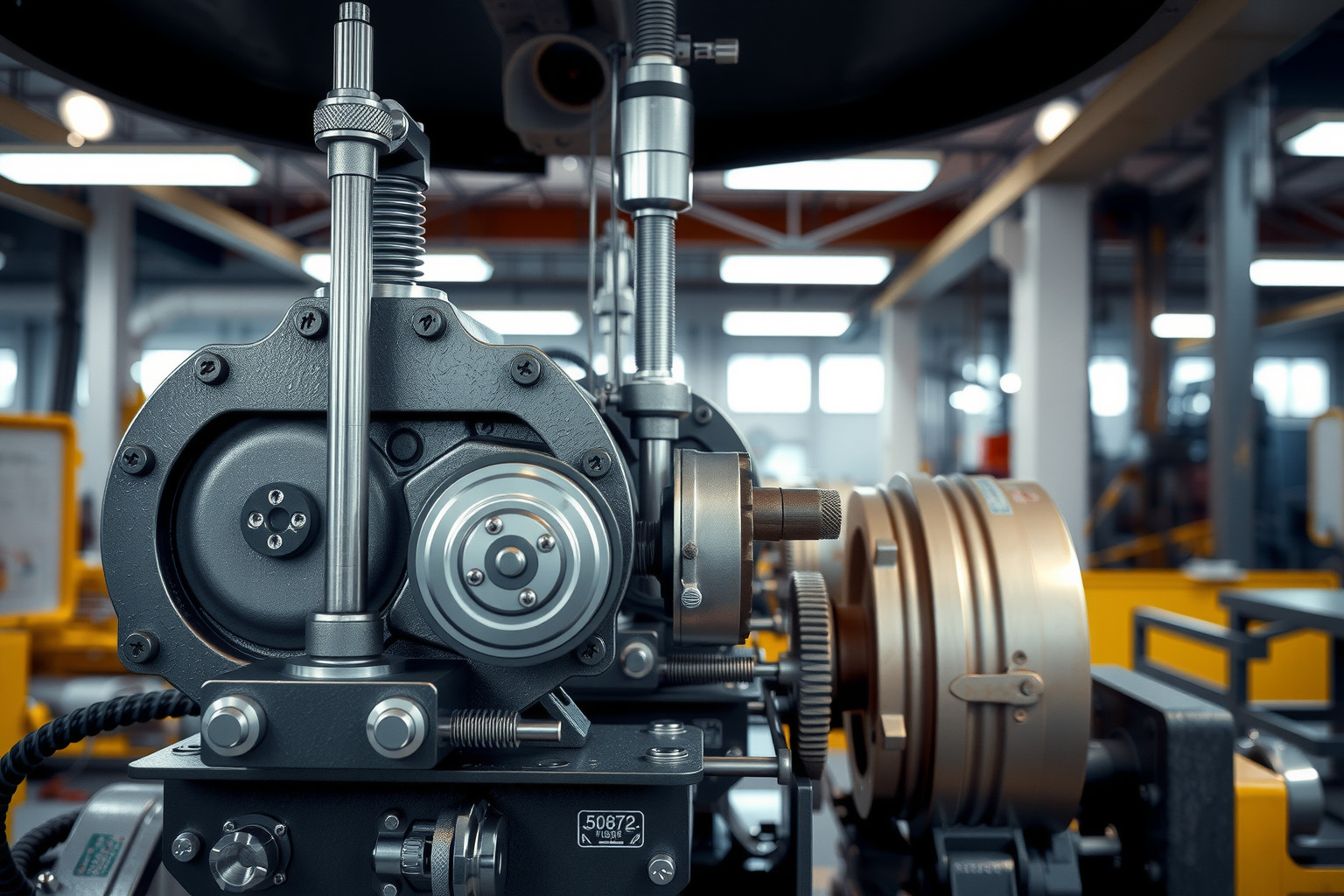

A mechanikus présgépek a forgómozgást alakítják át lineáris mozgássá, általában egy forgattyús mechanizmus vagy egy excenter segítségével. Ez a mozgás hajtja a présfejet, ami a munkadarabra gyakorolja a nyomást. A mechanikus présgépek nagy sebességükről és pontosságukról ismertek, ezért ideálisak a nagy mennyiségű, ismétlődő munkákhoz, mint például a lyukasztás, a hajlítás és a mélyhúzás. Azonban a mechanikus présgépek terhelhetősége korlátozottabb a másik két típushoz képest, és a maximális nyomás a löket egy adott pontján érhető el.

A hidraulikus présgépek folyadéknyomást használnak a munkadarab megmunkálásához. Egy hidraulikus szivattyú folyadékot (általában olajat) pumpál egy hengerbe, ami a dugattyút mozgatja. A dugattyúhoz kapcsolódik a présfej, ami a nyomást gyakorolja. A hidraulikus présgépek rendkívül nagy erőkifejtésre képesek, és a nyomás a teljes löket során állandó marad. Ez ideálissá teszi őket olyan alkalmazásokhoz, ahol nagy erőre van szükség, mint például a kovácsolás, a mélyhúzás vastag anyagokból, és a préselés. A hidraulikus présgépek hátránya a lassabb működési sebesség és a nagyobb helyigény.

A pneumatikus présgépek a sűrített levegő energiáját használják a munkadarab megmunkálásához. Hasonlóan a hidraulikus gépekhez, egy henger és dugattyú rendszer működik, de itt a levegő nyomása hajtja meg a dugattyút. A pneumatikus présgépek gyorsak és tiszták, de a hidraulikus gépekhez képest kisebb erőkifejtésre képesek. Gyakran használják őket könnyebb munkákhoz, mint például a szerelés, a jelölés és a kisebb alkatrészek préselése. A pneumatikus rendszerek általában olcsóbbak és könnyebben karbantarthatók, mint a hidraulikus rendszerek.

A mechanikus présgépek sebességükkel, a hidraulikus présgépek erejükkel, a pneumatikus présgépek pedig gyorsaságukkal és tisztaságukkal tűnnek ki, így a megfelelő típus kiválasztása az adott alkalmazás követelményeitől függ.

Összefoglalva, a présgépek típusának megválasztása a szükséges erő, sebesség, pontosság és a munkadarab tulajdonságaitól függ. Mindhárom típusnak megvannak a maga előnyei és hátrányai, ezért a megfelelő választás kulcsfontosságú a hatékony és gazdaságos gyártás szempontjából.

Mechanikus présgépek: szerkezet, működés és alkalmazási területek

A mechanikus présgépek a legelterjedtebb típusú présgépek közé tartoznak az ipari nyomásos technológiák területén. Működési elvük alapja a forgómozgás átalakítása lineáris mozgássá, melynek segítségével nagy erőt fejtenek ki a munkadarabra.

Szerkezetüket tekintve, a mechanikus présgépek főbb elemei a következők:

- Motor: Biztosítja a forgómozgást.

- Hajtómű (pl. excenter, forgattyús mechanizmus): Átalakítja a forgómozgást lineáris mozgássá.

- Csúszka (vagy kos): A prés szerszámot tartó mozgó alkatrész, mely a lineáris mozgást végzi.

- Asztal: A munkadarab rögzítésére szolgáló, általában fix pozíciójú felület.

- Préskeret: A gép vázát képezi, mely a nagy erőknek ellenáll.

A működés lényege, hogy a motor által meghajtott hajtómű a forgómozgást a csúszka felé továbbítja. A csúszka ezután lefelé mozog, és a rögzített szerszámmal együtt deformálja a munkadarabot. A hajtómű típusa (pl. excenteres, forgattyús, csuklós) befolyásolja a présgép mozgási karakterisztikáját és a kifejthető maximális erőt.

A mechanikus présgépek előnye a nagy termelékenység és a viszonylag alacsony üzemeltetési költség. Hátrányuk a merev mozgási profil, ami korlátozhatja a felhasználási területeket. Például, egy excenteres présgépen a csúszka sebessége a löket végén a legnagyobb, ami nem ideális bizonyos mélyhúzási műveletekhez.

Alkalmazási területeik rendkívül széleskörűek, a lemezalakítástól a kovácsolásig. Gyakran használják:

- Lemezalkatrészek kivágására, lyukasztására, hajlítására.

- Autóipari alkatrészek gyártására.

- Háztartási gépek alkatrészeinek előállítására.

- Elektronikai iparban.

A mechanikus présgépek a leggyakrabban használt présgépek a tömeggyártásban, ahol a nagy termelékenység elengedhetetlen.

A mechanikus présgépek kiválasztásakor figyelembe kell venni a szükséges préselő erőt, a löket hosszát, a csúszka sebességét és a gép méretét. A megfelelő gép kiválasztása kulcsfontosságú a hatékony és gazdaságos gyártáshoz.

Hidraulikus présgépek: felépítés, működési elvek, előnyök és hátrányok

A hidraulikus présgépek az ipari nyomásos technológiák egyik legelterjedtebb képviselői. Működésük a Pascal-törvényen alapul, mely szerint a zárt rendszerben lévő folyadékra gyakorolt nyomás minden irányban egyenlően terjed. Ez a gyakorlatban azt jelenti, hogy egy kis felületen kifejtett erő egy sokkal nagyobb felületen sokszorosítható.

Felépítésük általában a következő elemekből áll: egy hidraulikus munkahenger, egy szivattyú, egy tartály a hidraulikaolaj számára, vezérlőszelepek és a préskeret. A szivattyú a tartályból szívja fel az olajat és nyomást gyakorol a munkahengerre. A munkahengerben lévő dugattyú a nyomás hatására mozog, és ez a mozgás hajtja végre a préselési feladatot.

A működési elv egyszerű: a szivattyú által létrehozott nyomás a kisebb hengerből a nagyobb hengerbe kerül átvitelre. Mivel a nagyobb henger területe nagyobb, az erő is nagyobb lesz. A két henger területének aránya határozza meg a présgép által kifejthető erőt.

A hidraulikus présgépek előnyei közé tartozik a nagy erő kifejtésének lehetősége, a pontos erőszabályozás, a csendes működés és a viszonylag egyszerű karbantartás. Emellett a hidraulikus rendszerek rugalmasak, és könnyen adaptálhatók különböző feladatokhoz.

Azonban vannak hátrányai is. A hidraulikus rendszerek érzékenyek a szennyeződésekre, ami a szivattyú és a szelepek meghibásodásához vezethet. Emellett a hidraulikaolaj szivárgása környezeti problémákat okozhat, és a hidraulikus rendszerek általában drágábbak, mint a mechanikus megoldások.

A hidraulikus présgépek a nagy erőigényű, pontos és szabályozott préselési feladatokhoz ideálisak, de a karbantartásukra és a környezetvédelmi szempontokra különös figyelmet kell fordítani.

Alkalmazási területeik rendkívül széleskörűek: fémalakítás, műanyagfeldolgozás, gumiipar, faipar, élelmiszeripar és még sok más területen használják őket. Például, autóalkatrészek, háztartási gépek elemei, műanyag flakonok és faforgácslemezek gyártása során is elengedhetetlenek.

A hidraulikus présgépek típusai a felépítés és a működési elv alapján különbözőek lehetnek. Léteznek C-keretes, H-keretes és oszlopos kivitelek, valamint egyszeres és kettős működésű hengerekkel szerelt változatok. A választás a konkrét feladat és a szükséges erő nagyságától függ.

Pneumatikus présgépek: egyszerűség, sebesség és alkalmazhatóság

A pneumatikus présgépek a présgép működési mechanizmusok egyik legelterjedtebb típusát képviselik az ipari nyomásos technológiák területén. Működésük alapja a sűrített levegő ereje, mely egy pneumatikus hengerben mozgó dugattyút hajt meg. Ez a dugattyú közvetlenül vagy közvetetten fejti ki a nyomást a munkadarabra.

Egyszerűségük abban rejlik, hogy kevesebb mozgó alkatrészt tartalmaznak, mint a hidraulikus vagy mechanikus társaik. Ez csökkenti a karbantartási igényt és a meghibásodás kockázatát. A sűrített levegő könnyen hozzáférhető és olcsó energiaforrás, ami tovább növeli a pneumatikus présgépek vonzerejét.

A pneumatikus présgépek egyik legfontosabb előnye a nagy sebesség. A dugattyú gyorsan mozog, lehetővé téve a rövid ciklusidőket, ami különösen fontos a tömeggyártásban. Alkalmazhatóságuk rendkívül széleskörű: használják őket például lyukasztáshoz, hajlításhoz, roppantáshoz, szegecseléshez és összeszereléshez.

Azonban fontos megjegyezni, hogy a pneumatikus présgépek nem képesek olyan nagy erők kifejtésére, mint a hidraulikus présgépek. Ezért elsősorban olyan alkalmazásokban használatosak, ahol a gyorsaság és a pontosság fontosabb, mint a hatalmas nyomóerő.

A pneumatikus présgépek egyszerűsége, sebessége és széleskörű alkalmazhatósága teszi őket az ipari nyomásos technológiák egyik legnépszerűbb és leggyakrabban alkalmazott megoldásává.

A vezérlésük is viszonylag egyszerű, általában pneumatikus szelepekkel történik. Ezek a szelepek szabályozzák a levegő áramlását a hengerbe, ezáltal vezérelve a dugattyú mozgását. A pneumatikus rendszerek emellett könnyen integrálhatók más automatizált rendszerekbe.

Például a laposvas megmunkálásánál, ahol a lyukasztás és a hajlítás gyors és pontos elvégzése a cél, a pneumatikus présgépek kiváló választást jelentenek. A műanyagiparban is gyakran használják őket kisebb alkatrészek összeszerelésére.

A présgépek fő alkotóelemei és azok funkciói

A présgépek működése összetett, de alapvetően néhány kulcsfontosságú alkatrész együttműködésén alapul. Ezek az alkatrészek biztosítják a szükséges erőt és pontosságot a különböző ipari folyamatokhoz. A legfontosabb komponensek közé tartozik a váz, a hajtómű, a csúszka (vagy kos), a szerszámtartó, és a vezérlőrendszer.

A váz a présgép alapja, amely biztosítja a stabilitást és merevséget. Ez a nagyméretű, robusztus szerkezet tartja össze a többi alkatrészt és nyeli el a préselés során keletkező erőket. A váz kialakítása nagymértékben befolyásolja a gép pontosságát és élettartamát.

A hajtómű felelős a szükséges erő előállításáért. Ez lehet mechanikus (pl. excenteres, forgattyús mechanizmus), hidraulikus vagy pneumatikus. A hidraulikus hajtóművek nagyobb erőt képesek kifejteni, míg a mechanikus hajtóművek gyorsabb ciklusidőket tesznek lehetővé. A hajtómű típusa a felhasználási terület függvényében kerül kiválasztásra.

A csúszka (vagy kos) a mozgó alkatrész, amely a szerszám felső részét hordozza. A csúszka függőleges mozgást végez, és ez a mozgás végzi el a tényleges préselési műveletet. A csúszka pontossága és stabilitása kritikus a jó minőségű termékek előállításához.

A szerszámtartó rögzíti a préselő szerszámokat a csúszkához és az asztalhoz. A szerszámtartónak pontosan kell illeszkednie a szerszámhoz, hogy biztosítsa a megfelelő pozicionálást és a pontos préselést.

A vezérlőrendszer feladata a présgép működésének szabályozása és felügyelete. Ez magában foglalja a csúszka mozgásának vezérlését, a préselési erő beállítását, a biztonsági funkciók felügyeletét és a hibaelhárítást. A modern présgépek gyakran számítógépes vezérlőrendszerrel (CNC) vannak felszerelve, amelyek lehetővé teszik a programozott működést és a pontos paraméterek beállítását.

A présgépek alapvető funkciója a nagy nyomás kifejtése egy adott területre, ezáltal alakítva, vágva, vagy összekötve az anyagokat. A hatékony és biztonságos működéshez elengedhetetlen az alkatrészek precíz összehangolása és a vezérlőrendszer pontos beállítása.

Présgépek vezérlése: Manuális, félautomata és automata rendszerek

A présgépek vezérlése alapvetően három fő csoportba sorolható: manuális, félautomata és automata rendszerek. A választás a gyártási volumen, a termék komplexitása és a költségvetés függvénye.

Manuális vezérlésű présgépeknél a kezelő közvetlenül irányítja a gép minden funkcióját. Ez egyszerűbb feladatokhoz ideális, ahol a pontosság és a rugalmasság fontosabb, mint a sebesség. A kezelő felelős a munkadarab behelyezéséért, a préselésért és a kész darab eltávolításáért. A manuális vezérlés alacsony beruházási költséget jelent, de nagyobb a munkabalesetek kockázata és alacsonyabb a termelékenység.

A félautomata rendszerek bizonyos funkciókat automatizálnak, például a munkadarab előtolását vagy a préselés ciklusát, de a kezelő továbbra is felügyeli a folyamatot. Ez a típusú vezérlés a manuális és az automata rendszerek közötti kompromisszumot kínálja, növelve a termelékenységet a kézi munkához képest, miközben megőrzi a rugalmasságot.

Az automata présgépek a legfejlettebbek. Ezek a gépek teljesen automatizált ciklusokban működnek, minimális emberi beavatkozást igényelve. A munkadarabok behelyezése, a préselés, a kész darab eltávolítása és a minőségellenőrzés is automatizált lehet. Az automata rendszerek a legmagasabb termelékenységet és a legkevesebb emberi hibát eredményezik, de jelentős beruházási költséggel járnak, és kevésbé rugalmasak a változó termelési igényekhez.

A présgépek vezérlésének helyes megválasztása kulcsfontosságú a hatékony és biztonságos gyártási folyamatokhoz.

A modern automatizált rendszerek gyakran PLC-k (Programmable Logic Controllers) segítségével vezéreltek, amelyek lehetővé teszik a komplex folyamatok programozását és finomhangolását. Ezenkívül a érzékelők és visszacsatoló rendszerek folyamatosan figyelik a gép működését, és szükség esetén korrekciós intézkedéseket hajtanak végre, biztosítva a konzisztens minőséget és a biztonságos működést.

A présgépek biztonsági berendezései és a munkavédelmi előírások

A présgépek működtetése komoly kockázatokkal jár, ezért a biztonsági berendezések elengedhetetlenek a balesetek megelőzéséhez. Ezek a berendezések elsődleges célja a kezelő védelme a mozgó alkatrészek okozta sérülésektől.

A leggyakoribb biztonsági berendezések közé tartoznak:

- Kétkezes indítóberendezések: A présgép csak akkor indítható el, ha a kezelő mindkét kezével egyidejűleg nyomja a gombokat. Ez megakadályozza, hogy a kéz a munkaterületen legyen a préselés során.

- Fényfüggönyök és lézerszkennerek: Ezek a berendezések érzékelik, ha valaki belép a veszélyes zónába, és azonnal leállítják a gépet.

- Mechanikus védőburkolatok: Fizikailag elzárják a veszélyes területet a kezelő elől. Fontos, hogy ezek a burkolatok megfelelően legyenek rögzítve és ne legyenek eltávolíthatók a gép működése közben.

- Vészleállító gombok: Könnyen elérhető helyeken elhelyezve, azonnali leállítást tesznek lehetővé vészhelyzet esetén.

A munkavédelmi előírások betartása ugyanolyan fontos, mint a biztonsági berendezések megléte. A kezelőknek alaposan képzettnek kell lenniük a gép működését és a biztonsági eljárásokat illetően. Rendszeres karbantartás és ellenőrzés szükséges a berendezések megfelelő működésének biztosításához.

A présgépek használata során a legfontosabb szabály: soha ne próbálkozzon meg a gép javításával vagy karbantartásával bekapcsolt állapotban!

A munkavédelmi előírások közé tartozik még a megfelelő védőfelszerelés viselése, mint például védőszemüveg, védőkesztyű és zajvédő. A munkahelyi rend és tisztaság fenntartása is hozzájárul a balesetek megelőzéséhez. Rendszeresen ellenőrizni kell a présgépet, hogy nincsenek-e rajta sérülések vagy hibák.

A munkáltató felelőssége a biztonságos munkakörülmények megteremtése és a munkavédelmi előírások betartatása. A munkavállalók pedig kötelesek betartani ezeket az előírásokat és jelenteni minden észlelt hibát vagy problémát.

Présgépek karbantartása: megelőző karbantartás, javítás és felújítás

A présgépek karbantartása kulcsfontosságú a folyamatos és hatékony működés szempontjából. Három fő területre osztható: megelőző karbantartás, javítás és felújítás. A megelőző karbantartás célja a problémák kialakulásának megelőzése rendszeres ellenőrzésekkel, kenéssel és alkatrészcserékkel.

A javítás a már bekövetkezett hibák elhárítását jelenti. Ide tartozik például a hidraulikus rendszer szivárgásának megszüntetése, a kopott alkatrészek cseréje (pl. tömítések, csapágyak), vagy az elektromos rendszer hibáinak javítása. Fontos, hogy a javításokat képzett szakemberek végezzék, a megfelelő szerszámokkal és alkatrészekkel.

A felújítás egy átfogóbb folyamat, amely során a présgép teljesítményét és élettartamát kívánjuk növelni. Ez magában foglalhatja a gép vázszerkezetének megerősítését, a vezérlőrendszer modernizálását, a hidraulikus rendszer teljes felújítását, vagy akár a biztonsági berendezések korszerűsítését is.

A rendszeres kenés elengedhetetlen a mozgó alkatrészek kopásának csökkentéséhez. A megfelelő kenőanyag kiválasztása és a kenési pontok rendszeres ellenőrzése kulcsfontosságú. A hidraulikus rendszerek esetében a szűrők rendszeres cseréje is fontos a szennyeződések eltávolításához.

A présgépek karbantartása nem csupán a hibák elhárítását jelenti, hanem a gépek élettartamának meghosszabbítását, a termelékenység növelését és a balesetveszély csökkentését is.

A megelőző karbantartási terv kidolgozása során figyelembe kell venni a gép típusát, a gyártó ajánlásait, a használati körülményeket és a korábbi karbantartási tapasztalatokat. A tervnek tartalmaznia kell a rendszeres ellenőrzések gyakoriságát, a kenési ütemtervet, az alkatrészcsere-intervallumokat és a biztonsági ellenőrzéseket.

A dokumentáció pontos vezetése is fontos. Rögzíteni kell a karbantartási munkálatokat, a cserélt alkatrészeket és a felmerült problémákat. Ez segít a jövőbeli karbantartások tervezésében és a gép állapotának nyomon követésében.

Présgépek alkalmazása a fémalakításban: hideg- és melegalakítás

A présgépek a fémalakításban kulcsszerepet játszanak, lehetővé téve a különböző formák és méretek kialakítását nagy pontossággal és hatékonysággal. A hideg- és melegalakítás két alapvető technológia, melyek során a présgépek eltérő körülmények között működnek.

Hidegalakításnál a fémet szobahőmérsékleten vagy annak közelében formálják. Ez a módszer kiváló méretpontosságot és jó felületi minőséget eredményez. Tipikus alkalmazásai közé tartozik a lemezalakítás, a hajlítás, a mélyhúzás és a finomvágás. A hidegalakított alkatrészek gyakran erősebbek és keményebbek, mint a melegalakítottak, köszönhetően a hidegalakítás során bekövetkező anyagmegmunkálásnak.

Ezzel szemben a melegalakítás során a fémet magas hőmérsékletre hevítik, hogy könnyebben alakítható legyen. Ez a technika különösen alkalmas nagyméretű és komplex alkatrészek gyártására, mivel a melegített fém kevésbé ellenáll a deformációnak. A melegalakítás lehetővé teszi a nagyobb deformációkat és a kevesebb erőt igényel a présgéptől. Gyakori alkalmazási területei közé tartozik a kovácsolás, a hengerlés és a melegpréselés. A melegalakítás során a szemcseszerkezet is finomodhat, ami javíthatja az alkatrész mechanikai tulajdonságait.

A présgépek kiválasztásakor figyelembe kell venni az alakítandó fém típusát, a kívánt formát, a szükséges pontosságot és a gyártási mennyiséget, mivel ezek alapvetően befolyásolják a hideg- és melegalakítás alkalmazhatóságát.

A présgépek működési mechanizmusa mindkét esetben azonos elven alapul: egy szerszám segítségével nyomást gyakorolnak a fémre, ami deformálódik és felveszi a szerszám alakját. A présgépek lehetnek mechanikusak, hidraulikusak vagy szervomotorosak, mindegyik típusnak megvannak a maga előnyei és hátrányai. A mechanikus présgépek gyorsabbak, míg a hidraulikus présgépek nagyobb erőt képesek kifejteni. A szervomotoros présgépek pedig a pontos vezérlés és az energiatakarékosság terén jeleskednek.

Az

- optimális szerszámkialakítás

- a megfelelő hőmérséklet szabályozása (melegalakításnál)

- és a megfelelő kenőanyag használata

mind hozzájárulnak a sikeres fémalakításhoz és a jó minőségű alkatrészek előállításához.

Présgépek használata a műanyagiparban: fröccsöntés és extrudálás

A műanyagiparban a présgépek kulcsszerepet töltenek be a fröccsöntési és extrudálási folyamatokban. A fröccsöntés során egy présgép nagy nyomással juttatja a megolvasztott műanyagot egy zárt formába. A forma kialakítása határozza meg a késztermék végső alakját. A présgép erejének köszönhetően a műanyag minden apró részletet kitölt, így biztosítva a precíz és egységes terméket.

Az extrudálás egy folyamatos eljárás, ahol a műanyagot egy présgép segítségével átnyomják egy szerszámon. Ez a szerszám határozza meg a műanyag profilját. Ezzel a módszerrel állítják elő például a műanyag csöveket, profilokat és lemezeket. A nyomás itt is elengedhetetlen, hogy a műanyag egyenletesen és tömör szerkezetben távozzon a szerszámból.

A présgépek a műanyagiparban nem csupán a nyomás biztosítására szolgálnak, hanem a hőmérséklet szabályozására és a ciklusidő optimalizálására is, ami közvetlenül befolyásolja a termék minőségét és a gyártási hatékonyságot.

Mindkét eljárásnál a présgépek hidraulikus vagy elektromos működésűek lehetnek. A hidraulikus gépek általában nagyobb erőt képesek kifejteni, míg az elektromos gépek pontosabb vezérlést és energiahatékonyságot kínálnak. A megfelelő présgép kiválasztása a gyártandó termék méretétől, komplexitásától és a kívánt termelési sebességtől függ.

A modern présgépek számítógépes vezérléssel (CNC) rendelkeznek, ami lehetővé teszi a folyamatok automatizálását és a paraméterek pontos beállítását. Ezáltal a gyártás során minimalizálható a hibák száma és maximalizálható a termelékenység.

Présgépek szerepe a faiparban: furnérozás és rétegelt lemez gyártás

A faiparban a présgépek kulcsfontosságú szerepet töltenek be a furnérozás és a rétegelt lemez gyártásában. Ezek a gépek biztosítják a megfelelő nyomást és hőmérsékletet ahhoz, hogy a faanyagok tartósan összekapcsolódjanak a ragasztóanyag segítségével. A furnérozás során a vékony falemezeket (furnérokat) ragasztják egy alapra, ami lehet faforgácslemez, MDF vagy akár tömör fa. A présgépek egyenletes nyomást gyakorolnak a felületre, így biztosítva a tökéletes tapadást és a sima, egyenletes felületet.

A rétegelt lemez gyártása hasonló elven működik, de itt több réteg furnért ragasztanak egymásra, a szálirányok felváltva. Ez a szerkezet rendkívül erős és stabil anyagot eredményez. A présgépek itt is elengedhetetlenek a rétegek közötti szoros kötéshez. A nyomás mellett gyakran hőt is alkalmaznak, ami felgyorsítja a ragasztóanyag kötési folyamatát. A modern présgépek automatizált vezérléssel rendelkeznek, ami pontosan szabályozza a nyomást, a hőmérsékletet és a préselési időt, garantálva a magas minőségű terméket.

A présgépek nélkülözhetetlenek a faiparban, mivel lehetővé teszik a tartós és esztétikus faipari termékek gazdaságos előállítását.

A furnérozás és a rétegelt lemez gyártása során alkalmazott présgépek különböző méretűek és típusúak lehetnek, a feladattól és a gyártási kapacitástól függően. Vannak hidegprések, amelyek csak nyomást alkalmaznak, és melegprések, amelyek a nyomás mellett hőt is biztosítanak. A melegprésekkel gyorsabb és erősebb kötés érhető el.

Présgépek alkalmazása az élelmiszeriparban: olajütés és gyümölcslé készítés

Az élelmiszeriparban a présgépek kulcsszerepet játszanak az olajütésben és a gyümölcslé készítésben. A működési mechanizmus alapja az, hogy nagy nyomást gyakorolnak a nyersanyagra, így kinyerve belőle a kívánt folyadékot. Az olajütés során például olajos magvakat (napraforgómag, repcemag, olíva) préselnek, ahol a nyomás hatására az olaj kiszabadul a sejtekből és összegyűjthető.

A gyümölcslé készítés hasonló elven működik. A gyümölcsöt először aprítják, majd a présgépben összepréselik. A nyomás következtében a gyümölcshúsban lévő lé kifolyik, és szűrhetővé válik. A modern présgépek már képesek folyamatos üzemre, így nagy mennyiségű gyümölcslé előállítására is alkalmasak.

A préselés előnye, hogy a kinyert olaj és gyümölcslé megőrzi a nyersanyag természetes ízét és tápanyagtartalmát, mivel a folyamat során nem szükséges magas hőmérsékletet alkalmazni.

Különböző típusú présgépek léteznek, melyek a nyomásgyakorlás módjában térnek el. Léteznek csigás présgépek, hidraulikus présgépek és szalagprésgépek is, melyek mindegyike más-más nyersanyaghoz és termelési mennyiséghez ideális. A hidegen sajtolt olajok és gyümölcslevek különösen értékesek, mivel a kíméletes eljárás során megőrzik az értékes vitaminokat és enzimeket.

Présgépek a textiliparban: vasalás és kalanderezés

A textiliparban a présgépek kulcsszerepet játszanak a szövetek simításában és a kívánt felületi megjelenés elérésében. A vasalás során a textíliát hő és nyomás együttes hatásának tesszük ki, ami eltávolítja a ráncokat és gyűrődéseket. Ez általában lapos felületű présgépekkel történik, ahol a szövetet két felület közé szorítják.

A kalanderezés egy összetettebb folyamat, amely a szövet felületének simítására, fényesítésére vagy mintázására szolgál. Ebben az esetben a szövetet hengerek, úgynevezett kalanderek között vezetik át. A kalanderek lehetnek fűtöttek, és különböző felületi mintázattal rendelkezhetnek, így a szöveten különféle effektusokat lehet elérni.

A vasaló- és kalandergépek működési elve alapvetően a nyomás és hő együttes alkalmazásán alapul, amely a textilszálak molekuláris szerkezetének átmeneti megváltoztatásával éri el a kívánt eredményt.

A kalanderezés során a nyomás mértéke és a hőmérséklet kritikus fontosságúak a végeredmény szempontjából. A túl magas hőmérséklet károsíthatja a textilszálakat, míg a túl alacsony hőmérséklet nem eredményez elegendő simítást. A megfelelő beállítások a szövet típusától és a kívánt hatástól függenek.

A modern textilipari présgépek gyakran automatizáltak, és rendelkeznek különböző szenzorokkal és vezérlőrendszerekkel, amelyek biztosítják a folyamat pontos és egyenletes végrehajtását. Ezáltal garantálható a magas minőségű és reprodukálható eredmény.

A présgépek fejlődése: a múlt, a jelen és a jövő trendjei

A présgépek fejlődése az ipari forradalom óta töretlen. Kezdetben mechanikus présgépek domináltak, melyek egyszerű, de robusztus szerkezetek voltak. A gőzgép megjelenésével a teljesítményük jelentősen nőtt, lehetővé téve nagyobb méretű alkatrészek gyártását.

A 20. században a hidraulikus présgépek térhódítása új korszakot nyitott. Ezek a gépek pontosabb nyomásszabályozást és nagyobb erőkifejtést tettek lehetővé, ami különösen a fémalakításban bizonyult előnyösnek. A pneumatikus présgépek pedig a gyors és pontos munkavégzés terén mutattak kiemelkedőt.

A jelenben a szervomotoros présgépek képviselik a csúcstechnológiát. Ezek az intelligens rendszerek energiahatékonyak, programozhatók, és képesek a gyártási folyamatok optimalizálására.

A jövő trendjei a digitalizáció és az automatizáció irányába mutatnak. A mesterséges intelligencia integrálásával a présgépek képesek lesznek önállóan optimalizálni a gyártási paramétereket, minimalizálva a selejtet és növelve a termelékenységet. A 3D nyomtatás és a présgépek kombinációja pedig teljesen új gyártási lehetőségeket nyithat meg.

Energiatakarékos megoldások a présgépek működtetésében

A présgépek energiahatékonysága kritikus tényező a modern ipari termelésben. Számos megoldás létezik a fogyasztás csökkentésére. Például, a frekvenciaváltóval vezérelt hidraulikus szivattyúk jelentős energiamegtakarítást eredményezhetnek, mivel csak annyi olajat szállítanak, amennyire éppen szükség van. Ez ellentétben áll a hagyományos rendszerekkel, amelyek állandó nyomást tartanak fenn, felesleges energiát pazarolva.

A regeneratív fékezés alkalmazása is egyre elterjedtebb. Ennek lényege, hogy a présgépek mozgási energiáját elektromos energiává alakítják vissza, amelyet aztán a rendszer újra felhasználhat.

A korszerű présgépek tervezése során a súlycsökkentés is kiemelt szempont, mivel a kisebb tömeg mozgatása kevesebb energiát igényel.

Ezenkívül a pontos vezérlés és az automatizált folyamatok optimalizálása is hozzájárulhat az energiafogyasztás csökkentéséhez. A rendszeres karbantartás, különösen a szivattyúk és a hidraulikus vezetékek ellenőrzése, szintén elengedhetetlen a hatékony működéshez és a szivárgások megelőzéséhez.

A présgépek automatizálása és robotizálása

A présgépek automatizálása és robotizálása kulcsfontosságú a termelékenység növelésében és a munkakörülmények javításában. A hagyományos, manuális présgépekhez képest az automatizált rendszerek jelentősen csökkentik a ciklusidőt és minimalizálják a emberi hibák lehetőségét. Robotok integrálása a présgépsorokba lehetővé teszi a munkadarabok precíz adagolását, pozícionálását és eltávolítását.

A robotizált présgépek gyakran rendelkeznek fejlett érzékelőrendszerekkel, amelyek folyamatosan monitorozzák a préselési folyamatot. Ezek az érzékelők adatokat szolgáltatnak a préselőerőről, a hőmérsékletről és más kritikus paraméterekről, lehetővé téve a valós idejű beavatkozást és a minőségellenőrzést. Az automatizált rendszerek emellett képesek kezelni a különböző méretű és formájú munkadarabokat, növelve a gyártási rugalmasságot.

Az automatizálás nem csupán a termelékenység növeléséről szól, hanem a munkavállalók tehermentesítéséről is a monoton és veszélyes feladatok alól, lehetővé téve számukra, hogy magasabb hozzáadott értékű tevékenységekre koncentráljanak.

Az automatizált présgépek programozása és karbantartása speciális szakértelmet igényel. A PLC (programozható logikai vezérlő) rendszerek és a robotprogramozási nyelvek (pl. ABB RAPID, KUKA KRL) ismerete elengedhetetlen. A jövőben a mesterséges intelligencia és a gépi tanulás tovább fogja forradalmasítani a présgépek automatizálását, lehetővé téve az adaptív vezérlést és a prediktív karbantartást.

Présgépek kiválasztásának szempontjai: teljesítmény, méret és költség

A présgépek kiválasztásakor a teljesítmény, a méret és a költség egyaránt kritikus szempontok. A teljesítmény meghatározza, hogy milyen anyagokat és milyen vastagságban képes a gép megmunkálni. Nagyobb teljesítményű gépek alkalmasak vastagabb anyagokhoz és komplexebb formákhoz, de magasabb energiafogyasztással és beruházási költséggel járnak.

A gép mérete befolyásolja, hogy mennyi helyet foglal el a gyártósoron, és hogy milyen méretű munkadarabokat lehet vele kezelni. Fontos figyelembe venni a rendelkezésre álló helyet és a gyártási folyamat igényeit. Egy túl nagy gép feleslegesen foglal helyet, míg egy túl kicsi gép korlátozhatja a termelést.

A költség nem csak a vételárat foglalja magában, hanem a karbantartási költségeket, az energiafogyasztást és az esetleges javításokat is. Érdemes alaposan átgondolni a teljes élettartam költségét (TCO), nem csak a kezdeti beruházást.

A présgépek kiválasztásánál a legfontosabb, hogy a gép teljesítménye, mérete és költsége összhangban legyen a konkrét gyártási célokkal és a rendelkezésre álló erőforrásokkal.

Gyakran kompromisszumot kell kötni a három szempont között. Például, egy kisebb teljesítményű gép alacsonyabb költséggel járhat, de korlátozhatja a termelést. A döntés során érdemes szakértői véleményt kikérni és több gyártó ajánlatát összehasonlítani.

A présgépek hatékonyságának növelése

A présgépek hatékonyságának növelése kulcsfontosságú a termelékenység szempontjából. Ehhez elengedhetetlen a rendszeres karbantartás és a kopó alkatrészek cseréje. A pontos beállítások, a megfelelő kenés és a szerszámok optimalizálása mind hozzájárulnak a gép zökkenőmentes működéséhez és a ciklusidő csökkentéséhez.

A hatékonyság maximalizálása érdekében elengedhetetlen a folyamatos monitorozás és a valós idejű adatok elemzése, melyek segítségével a potenciális problémák korán felismerhetők és megelőzhetők.

Az újabb présgépek gyakran rendelkeznek automatizált rendszerekkel, amelyek lehetővé teszik a paraméterek finomhangolását a gyártási folyamat során. Emellett a képzett kezelőszemélyzet is elengedhetetlen, akik képesek gyorsan reagálni a felmerülő problémákra és optimalizálni a gép működését.