A rétegvastagság mérése kritikus fontosságú számos iparágban, ahol a felületkezelések, bevonatok vagy festékek védelmi, esztétikai vagy funkcionális szerepet töltenek be. A megfelelő rétegvastagság biztosítja a kívánt tulajdonságokat, mint például a korrózióvédelem, a kopásállóság, a szigetelés vagy a színhelyesség. Ha a réteg túl vékony, nem tudja megfelelően ellátni a funkcióját, míg ha túl vastag, az anyagpazarláshoz, költségnövekedéshez és akár a bevonat meghibásodásához is vezethet.

Az alkalmazási területek rendkívül széleskörűek. Az autóiparban a fényezés minőségének ellenőrzése elengedhetetlen a korrózió elleni védelem és a megjelenés szempontjából. Az építőiparban a beton bevonatok vastagságának mérése biztosítja a szerkezet hosszú élettartamát. A repülőgépiparban a speciális bevonatok, mint például a hővédő bevonatok, vastagságának pontos mérése kritikus a biztonság szempontjából. Az elektronikai iparban a vékonyréteg-technológiák, például a félvezetők gyártása során a rétegvastagság nanométeres pontosságú ellenőrzése szükséges a megfelelő működéshez.

A rétegvastagság pontos mérése tehát nem csupán a minőségbiztosítás része, hanem sok esetben a termék funkcionalitásának és élettartamának alapvető feltétele.

A rétegvastagság mérők lehetővé teszik a roncsolásmentes és gyors mérést, ami különösen fontos a gyártási folyamatok során. Segítségükkel optimalizálható a felhasznált anyag mennyisége, csökkenthető a selejtarány és javítható a termékek minősége. A különböző mérési eljárások – mágneses indukció, örvényáram, ultrahang – lehetővé teszik a különböző anyagok és bevonatok vastagságának mérését, alkalmazkodva az adott feladathoz.

A rétegvastagság mérési elvei: Áttekintés

A rétegvastagság mérésének alapelvei sokfélék lehetnek, a mérni kívánt réteg és alapanyag tulajdonságaitól függően. A leggyakoribb módszerek közé tartozik a mágneses indukciós elv, amelyet ferromágneses alapanyagokon lévő nem mágnesezhető rétegek mérésére használnak. Például festékréteg vastagságának mérésére acélon.

Egy másik elterjedt módszer az örvényáramos elv, amely vezető, de nem ferromágneses alapanyagokon lévő nem vezető rétegek mérésére alkalmas. Ezt gyakran alkalmazzák alumíniumon lévő festék- vagy eloxáltréteg vastagságának meghatározására.

Léteznek ultrahangos rétegvastagság mérők is, amelyek hanghullámok segítségével mérik a rétegvastagságot. Ezek a mérők különösen hasznosak olyan esetekben, amikor az alapanyag és a réteg között nagy a hangsebesség különbség.

A mérési elv megválasztása kritikus fontosságú a pontos és megbízható eredmények eléréséhez.

Vannak roncsolásmentes és roncsoló mérési módszerek. A roncsolásmentes módszerek előnye, hogy a mért felület nem sérül, míg a roncsoló módszerek (pl. mikroszkópos vizsgálat) pontosabb eredményeket adhatnak, de a mért felület tönkremegy.

A rétegvastagság mérők pontosságát befolyásolja a mérőfej kialakítása, a kalibráció, és a mért felület minősége is. Ezért fontos a mérőeszköz rendszeres karbantartása és a mérési körülmények figyelembe vétele.

Mágneses indukciós rétegvastagság mérők: Működési elv és alkalmazások

A mágneses indukciós rétegvastagság mérők a ferromágneses alapfémeken (pl. acél, vas) lévő nem mágnesezhető rétegek (pl. festék, műanyag, cink, króm) vastagságának mérésére szolgálnak. Működési elvük azon alapul, hogy a mért réteg vastagsága befolyásolja a mérőfejben lévő mágneses kör impedanciáját.

A mérőfej egy tekercset tartalmaz, melyet váltóárammal táplálnak. Ez a tekercs mágneses teret hoz létre. Ha a mérőfejet a ferromágneses alapfémre helyezzük, a mágneses tér a fémben záródik. A réteg jelenléte növeli a mágneses kör ellenállását (impedanciáját), mivel a mágneses térnek hosszabb utat kell megtennie a levegőben (vagy a nem mágnesezhető rétegben). A réteg vastagságának növekedésével az impedancia is nő. A mérőműszer az impedancia változását méri, és ezt a változást a réteg vastagságaként jeleníti meg.

A mágneses indukciós mérők érzékenyek az alapfém mágneses tulajdonságaira. Ezért a pontos méréshez fontos a mérőműszer kalibrálása az adott alapfémre. A kalibrálás során a műszert ismert vastagságú rétegekkel (kalibrációs fóliákkal) állítják be.

Az ilyen típusú mérők előnyei közé tartozik a gyors és roncsolásmentes mérés, valamint a viszonylag egyszerű használat. Hátrányuk, hogy csak ferromágneses alapfémeken alkalmazhatók, és a pontosságukat befolyásolhatja az alapfém mágneses permeabilitásának változása.

A mágneses indukciós rétegvastagság mérők legfontosabb alkalmazási területe a fémfelületek bevonatainak (festék, lakk, horgany, króm) vastagságának ellenőrzése a minőségbiztosítás és a korrózióvédelem szempontjából.

Alkalmazási területek:

- Autóipar: Karosszéria festékrétegének mérése a minőségellenőrzés során, javítások utáni ellenőrzés.

- Fémszerkezetek gyártása: Korrózióvédő bevonatok (pl. horganyzás) vastagságának ellenőrzése.

- Festékipar: Festékrétegek vastagságának ellenőrzése a bevonatolási folyamatok optimalizálása érdekében.

- Repülőgépipar: Speciális bevonatok vastagságának mérése a korrózióvédelem és a kopásállóság biztosítása érdekében.

- Építőipar: Acélszerkezetek korrózióvédő bevonatainak ellenőrzése.

A mágneses indukciós mérők különböző kivitelben kaphatók, a kézi hordozható készülékektől a bonyolultabb, automatizált mérőrendszerekig. A megfelelő mérő kiválasztása az alkalmazási területtől és a mérési követelményektől függ.

Örvényáramos rétegvastagság mérők: Működési elv és alkalmazások

Az örvényáramos rétegvastagság mérők elektromágneses indukció elvén működnek. Lényegük, hogy egy mérőfejben elhelyezett tekercs magas frekvenciájú váltóáramot generál. Ez a váltóáram a mérőfejet a mérendő felülethez közelítve örvényáramokat indukál a vizsgált anyagban, amennyiben az vezetőképes (pl. alumínium, réz, rozsdamentes acél). Az örvényáramok saját mágneses teret hoznak létre, ami befolyásolja a mérőfej tekercsének impedanciáját (ellenállását).

A rétegvastagság mérésének alapja, hogy a nem vezető réteg (pl. festék, műanyag, eloxálás) vastagsága befolyásolja az örvényáramok intenzitását és eloszlását az alapfémben. Minél vastagabb a nem vezető réteg, annál gyengébbek az örvényáramok, és annál kevésbé változik a mérőfej tekercsének impedanciája. A mérőműszer a tekercs impedanciájának változását méri, és ezt az értéket a rétegvastagsággá alakítja át.

Az örvényáramos rétegvastagság mérők különösen alkalmasak nem vezető rétegek vastagságának mérésére vezetőképes alapfelületen. Például:

- Festékréteg vastagságának mérése alumínium vagy acél felületen.

- Eloxálás vastagságának mérése alumíniumon.

- Műanyag bevonatok vastagságának mérése fémeken.

- Kerámia bevonatok vastagságának mérése fémeken.

Ezek a mérők roncsolásmentesek, ami azt jelenti, hogy nem károsítják a mérendő felületet. Pontosságuk általában jó, de befolyásolhatja a felület érdessége, az alapfém vezetőképessége, és a mérőfej és a felület közötti távolság. A mérési tartomány általában néhány mikrométertől néhány milliméterig terjed.

A legfontosabb alkalmazási területük a minőségellenőrzés, a gyártási folyamatok optimalizálása, és a korrózióvédelem hatékonyságának ellenőrzése, ahol a bevonatok vastagságának pontos ismerete kritikus fontosságú.

Az örvényáramos mérők alkalmazási területei igen széleskörűek:

- Autóipar: Festékréteg vastagságának ellenőrzése a karosszérián.

- Repülőgépipar: Bevonatok vastagságának mérése a repülőgépek alkatrészein.

- Építőipar: Korrózióvédő bevonatok vastagságának ellenőrzése acélszerkezeteken.

- Elektronikai ipar: Vékonyrétegek vastagságának mérése áramkörökön.

- Galvanizáló üzemek: A felvitt rétegek vastagságának ellenőrzése.

Fontos megjegyezni, hogy a mérendő anyag tulajdonságai és a mérési körülmények nagyban befolyásolják a mérési eredményeket. Ezért a pontos mérés érdekében kalibrálni kell a mérőműszert az adott alkalmazáshoz.

Ultrahangos rétegvastagság mérők: Működési elv és alkalmazások

Az ultrahangos rétegvastagság mérők a hanghullámok visszaverődésének elvén működnek. Egy ultrahangos jel kerül kibocsátásra a vizsgált felületre, amely áthalad a bevonaton, majd visszaverődik az alapfelületről. A mérőeszköz méri a jel kibocsátása és a visszavert jel érzékelése közötti időt. Ebből az időtartamból, ismerve az ultrahang terjedési sebességét a bevonat anyagában, a készülék pontosan meg tudja határozni a rétegvastagságot.

A mérés pontossága függ a bevonat anyagának hangsebességétől. Ezért a mérőeszközök gyakran lehetővé teszik a felhasználó számára, hogy beállítsa az anyagjellemzőket a lehető legpontosabb eredmények eléréséhez. A modern ultrahangos mérők képesek A-scan és B-scan képeket is megjeleníteni, ami segíti a réteg szerkezetének vizuális elemzését.

Az ultrahangos rétegvastagság mérők széles körben alkalmazhatók különböző iparágakban. Néhány példa:

- Autóipar: festékréteg vastagságának ellenőrzése a korrózióvédelem szempontjából.

- Repülőgépipar: védőbevonatok vastagságának mérése a repülőgépek alkatrészein.

- Építőipar: beton- és egyéb bevonatok vastagságának meghatározása.

- Műanyagipar: műanyag fóliák és bevonatok vastagságának ellenőrzése.

Ezek a mérők roncsolásmentes módszert kínálnak, ami azt jelenti, hogy a mérés nem károsítja a vizsgált felületet. Használatuk különösen előnyös olyan esetekben, ahol a bevonat eltávolítása vagy károsítása nem megengedett.

Az ultrahangos rétegvastagság mérők kulcsszerepet játszanak a minőségellenőrzésben és a termék élettartamának növelésében, mivel lehetővé teszik a bevonatok vastagságának pontos és megbízható mérését.

Fontos megjegyezni, hogy az ultrahangos mérők nem minden esetben alkalmazhatók. Például, a nagyon vékony rétegek, vagy a durva, porózus felületek problémát okozhatnak a mérés során. Ilyen esetekben más mérési módszerek lehetnek alkalmasabbak.

Az ultrahangos rétegvastagság mérők hordozhatóak és könnyen kezelhetőek, ami lehetővé teszi a helyszíni méréseket is. A digitális kijelzők és a beépített szoftverek megkönnyítik az adatok rögzítését és elemzését.

Mágneses elvű rétegvastagság mérők vasmagos alapfelületeken

A mágneses elvű rétegvastagság mérők vasmagos alapfelületeken történő alkalmazása az egyik legelterjedtebb módszer a bevonatok vastagságának meghatározására. Működési elvük azon alapul, hogy a mérőfejben lévő állandó mágnes és a vasmagos alapfelület között létrejövő mágneses vonzás mértéke függ a kettő között elhelyezkedő nem-mágneses réteg (például festék, műanyag, króm) vastagságától.

A mérőfejben egy rugó ellensúlyozza a mágneses vonzást. A réteg vastagságának növekedésével a mágneses vonzás csökken, így a mérőfejnek kevésbé kell „küzdenie” a rugó ellen. Ezt a változást érzékeli a műszer, és konvertálja rétegvastagság értékké, amit aztán megjelenít a kijelzőn.

Fontos kiemelni, hogy a pontos méréshez elengedhetetlen a műszer kalibrálása az adott alapfelületre. A vas különböző ötvözetei eltérő mágneses tulajdonságokkal rendelkeznek, ami befolyásolhatja a mérési eredményeket. A kalibrálás során a műszert ismert vastagságú fóliákra állítjuk be, biztosítva ezzel a legnagyobb pontosságot.

Előnyei közé tartozik a gyors mérési sebesség, a könnyű használat és a robusztus kialakítás. Hátránya, hogy kizárólag vasmagos (ferromágneses) alapfelületeken alkalmazható, és a pontosságát befolyásolhatják a felületi érdességek és a mágneses mezők.

A mágneses elvű rétegvastagság mérők különösen hatékonyak és széles körben alkalmazottak az autóiparban, a hajógyártásban, a hídépítésben és minden olyan területen, ahol vas- vagy acélszerkezetek felületvédelmének ellenőrzése szükséges.

Gyakori alkalmazási területei:

- Festékrétegek vastagságának mérése acélszerkezeteken.

- Horganyrétegek vastagságának ellenőrzése.

- Krómbevonatok vastagságának mérése.

- Műanyag bevonatok vastagságának mérése acélon.

A mérés pontosságát tovább növelhetjük, ha a mérőfejet merőlegesen tartjuk a felületre, és elkerüljük a széleket és a sarkokat, ahol a mérési eredmények torzulhatnak.

Optikai rétegvastagság mérők: Interferometria és ellipszometria

Az optikai rétegvastagság mérők a fény tulajdonságait használják ki a vékonyrétegek vastagságának meghatározására. Két elterjedt módszer az interferometria és az ellipszometria.

Az interferometria azon alapul, hogy a fényhullámok interferálnak egymással. A mérőberendezés egy fényforrást használ, amelynek a fényét kettéosztja: egy rész a rétegen áthalad, a másik rész pedig a réteg felületéről visszaverődik. A két fényhullám találkozásakor interferencia jön létre. Az interferencia mintázatából – a világos és sötét csíkok elhelyezkedéséből – következtetni lehet a rétegvastagságra. Az interferometria különösen alkalmas átlátszó rétegek mérésére, ahol a fény könnyen áthalad.

Az ellipszometria egy kifinomultabb technika, amely a fény polarizációjának változását méri a rétegről való visszaverődés után. A polarizáció a fényhullám rezgési irányát írja le. A réteg vastagsága és optikai tulajdonságai (törésmutató, abszorpciós koefficiens) befolyásolják a polarizáció változását. Az ellipszométer méri ezt a változást, és bonyolult matematikai modellek segítségével meghatározza a rétegvastagságot és az optikai paramétereket.

Az ellipszometria nagy előnye, hogy nem csak a rétegvastagságot képes mérni, hanem információt szolgáltat a réteg anyagösszetételéről és a felületi érdességről is.

Mindkét módszer széles körben alkalmazható a félvezetőiparban, a optikai bevonatok gyártásában, a biotechnológiában és az anyagtudományban. Például, az ellipszometriát használják a vékonyréteg napelemek hatékonyságának optimalizálására, míg az interferometria a lencsék és tükrök antireflexiós bevonatainak ellenőrzésére alkalmas.

Röntgenfluoreszcencia alapú rétegvastagság mérés

A röntgenfluoreszcencia (XRF) alapú rétegvastagság mérés egy roncsolásmentes technika, melyet vékonyrétegek vastagságának meghatározására használnak. A módszer lényege, hogy a mintát nagy energiájú röntgensugárral bombázzák, mely gerjeszti a minta atomjait. Ezek az atomok ezután karakterisztikus röntgensugárzást bocsátanak ki, melynek intenzitása arányos az adott elem koncentrációjával a mintában.

A rétegvastagság mérése során a gerjesztett réteg és az alatta lévő alapanyag által kibocsátott röntgensugárzás intenzitását elemzik. Az adatokból, bonyolult matematikai modellek és kalibrációs eljárások segítségével, meghatározható a réteg vastagsága. A pontosság függ a réteg és az alapanyag összetételétől, sűrűségétől, valamint a mérőberendezés kalibrációjától.

Az XRF módszer különösen előnyös, ha a réteg összetétele eltér az alapanyagétól. Ezzel a módszerrel egyszerre több réteg vastagsága is mérhető, amennyiben az egyes rétegek különböző elemekből állnak.

Az XRF alapú rétegvastagság mérés legfontosabb előnye, hogy nem igényli a minta roncsolását, így a vizsgált alkatrészek további felhasználásra alkalmasak maradnak.

Alkalmazási területei rendkívül széleskörűek: az elektronikai iparban aranyozott vagy forrasztott felületek vastagságának ellenőrzésére, az autóiparban a korrózióvédő bevonatok minőségének biztosítására, a fémmegmunkálásban a galvanizált rétegek ellenőrzésére és a geológiában a kőzetek összetételének meghatározására használják. Az ékszeriparban az arany bevonatok vastagságának ellenőrzésére is alkalmazzák.

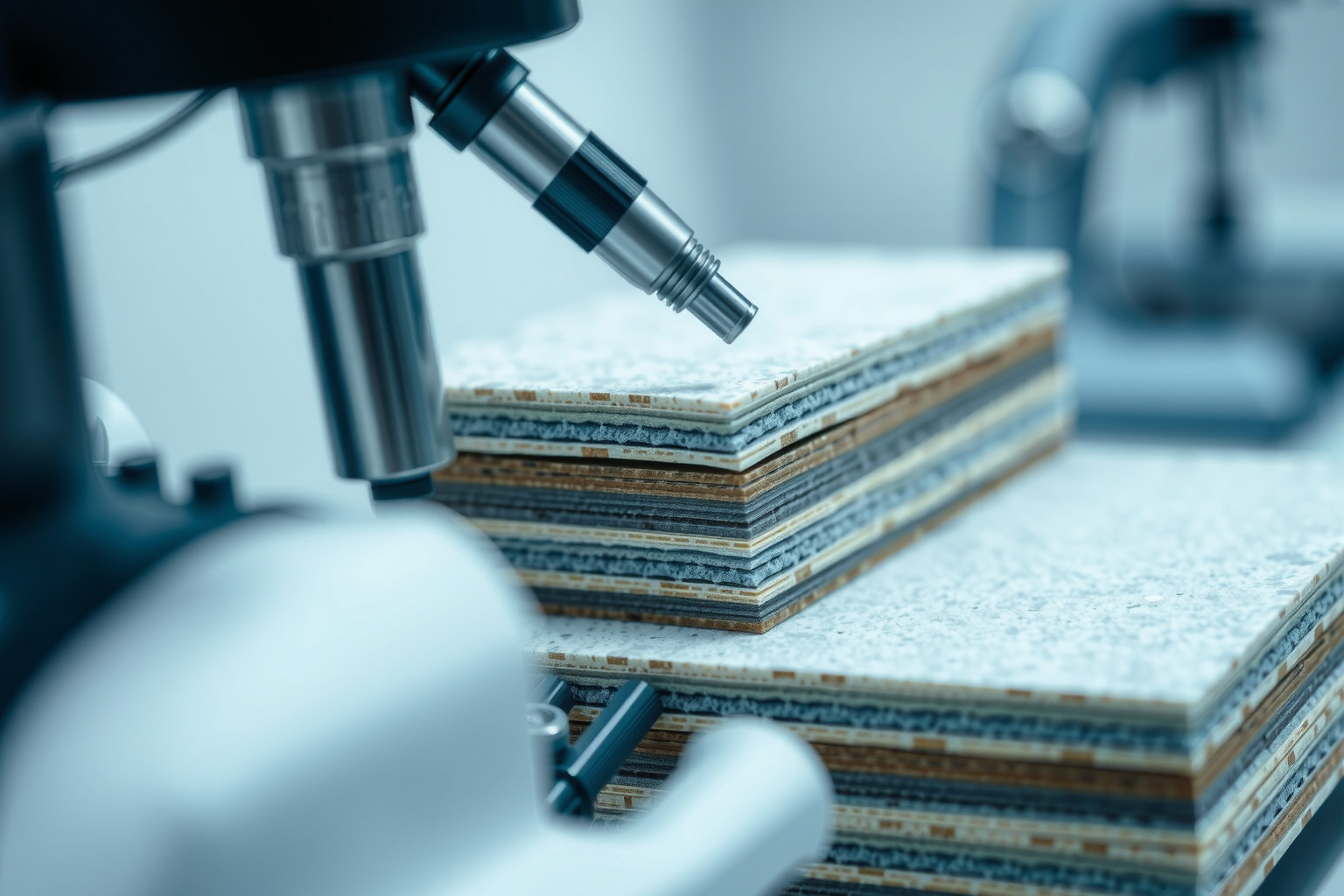

Roncsolásos rétegvastagság mérési módszerek: Mikroszkópia és metszetvizsgálat

A roncsolásos rétegvastagság mérési módszerek, mint a mikroszkópia és metszetvizsgálat, pontos, de a vizsgált mintadarab tönkretételével járó eljárások. Lényegük, hogy a bevonatot vagy réteget tartalmazó mintát valamilyen módon előkészítik (általában vágják és polírozzák), majd mikroszkóp alatt megvizsgálják.

A metszetvizsgálat során a mintát pontosan, a rétegekre merőlegesen vágják el, így a rétegek élei jól láthatóvá válnak. A mikroszkópia segítségével ezek az élek nagy nagyításban megtekinthetőek és mérhetőek.

A mikroszkópos metszetvizsgálat lehetővé teszi a rétegvastagság közvetlen, nagy pontosságú meghatározását, valamint a réteg szerkezetének, hibáinak (pl. pórusok, repedések) azonosítását is.

A módszer alkalmazása során figyelembe kell venni a minta előkészítésének pontosságát, hiszen a ferde vágás hibás mérésekhez vezethet. Emellett, fontos a megfelelő mikroszkópos technika alkalmazása is, például a fény-, elektron- vagy atomierő mikroszkópia (AFM) használata a vizsgált réteg tulajdonságaitól függően.

Az alkalmazási területek széleskörűek: a fémbevonatoktól kezdve a festékrétegeken át a vékonyréteg-technológiákig mindenhol használható, ahol a rétegvastagság pontos ismerete kritikus fontosságú. Például, a félvezetőiparban a vékony filmek vastagságának ellenőrzésére, vagy a korrózióvédelemben a bevonatok minőségének vizsgálatára alkalmazzák.

Rétegvastagság mérők kalibrálása és hitelesítése

A rétegvastagság mérők pontossága elengedhetetlen a megbízható mérésekhez, ezért a kalibrálás és hitelesítés kritikus fontosságú. A kalibrálás során a mérőműszert ismert vastagságú etalonokhoz viszonyítjuk, és szükség esetén beállítjuk, hogy a mért értékek a lehető legközelebb legyenek a valós értékekhez. Ezt a folyamatot rendszeresen el kell végezni, a gyártó által javasolt időközönként, vagy ha a műszer sérülést szenvedett.

A hitelesítés egy szigorúbb folyamat, amelyet akkreditált laboratóriumok végeznek. A hitelesítés során a mérőműszer megfelelőségét vizsgálják a vonatkozó szabványoknak és előírásoknak. Sikeres hitelesítés esetén a műszer hitelesítési bizonyítványt kap, amely igazolja, hogy a műszer megfelel a meghatározott követelményeknek. Ez különösen fontos olyan területeken, ahol a mérések eredményei jogi vagy szerződéses kötelezettségeket vonnak maguk után.

A rétegvastagság mérők hitelesítése biztosítja, hogy a mérések nyomon követhetőek és összehasonlíthatóak legyenek, ami alapvető a minőségellenőrzés és a folyamatszabályozás szempontjából.

A kalibráláshoz és hitelesítéshez különböző etalonokat használnak, amelyek anyaga és vastagsága a mérni kívánt rétegek anyagához és vastagságához igazodik. Fontos, hogy az etalonok megfelelő minőségűek és tanúsítottak legyenek. A nem megfelelő etalonok használata pontatlan mérésekhez vezethet.

A kalibrálási és hitelesítési jegyzőkönyvek pontosan dokumentálják a folyamatot, beleértve a használt etalonokat, a mérési eredményeket és a beállításokat. Ezek a jegyzőkönyvek bizonyítják a mérőműszer pontosságát és nyomon követhetőségét.

A megfelelő rétegvastagság mérő kiválasztásának szempontjai

A megfelelő rétegvastagság mérő kiválasztásakor több tényezőt is figyelembe kell venni. Elsődleges szempont a mérendő anyagok típusa: vasfémekhez más elvű mérő szükséges, mint a nem-vasfémekhez. Gondoljuk át, hogy csak vasra (Fe), vagy vasra és nemvasra (NFe) is szeretnénk mérni. A rétegvastagság tartománya is kulcsfontosságú; a túl vékony vagy túl vastag rétegek mérésére specializált eszközök léteznek.

Fontos a mérési pontosság is, ami az alkalmazás jellegétől függ. Egy autóipari fényezés ellenőrzése szigorúbb követelményeket támaszt, mint egy egyszerű építőipari bevonat mérése. Ezen kívül, a felület jellege (sima, érdes, ívelt) befolyásolhatja a mérési eredményeket. A bonyolultabb geometriájú felületekhez speciális szondákra lehet szükség.

A legfontosabb szempont a mérőeszköz kiválasztásakor, hogy az megfeleljen a konkrét alkalmazási terület követelményeinek, biztosítva a pontos és megbízható méréseket.

Végül, a mérési körülmények (hőmérséklet, páratartalom) és az eszköz kezelhetősége is releváns tényezők. Egy robusztus, könnyen kezelhető mérő, amely ellenáll a környezeti hatásoknak, hosszú távon jobb befektetés lehet.

Rétegvastagság mérés a festékiparban: Korrózióvédelem és minőségellenőrzés

A festékiparban a rétegvastagság mérése kritikus fontosságú a korrózióvédelem és a minőségellenőrzés szempontjából. A megfelelő rétegvastagság biztosítja, hogy a felhordott bevonat a gyártó által előírt védelmi tulajdonságokkal rendelkezzen. Ha a festékréteg túl vékony, a korrózió elleni védelem nem lesz hatékony, míg a túl vastag réteg repedésekhez, leváláshoz és felesleges anyagfelhasználáshoz vezethet.

A festékréteg vastagságának mérésére különböző eljárások léteznek, melyek közül a legelterjedtebbek a mágneses indukciós és az örvényáramos elven működő mérők. A mágneses indukciós mérők ferromágneses alapfelületeken (pl. acél) alkalmazhatók, míg az örvényáramos mérők nem-ferromágneses fémeken (pl. alumínium) használhatók. Vannak olyan mérők is, melyek mindkét elvet kombinálják, így univerzálisabban használhatók.

A minőségellenőrzés során a rétegvastagság mérése minden kritikus ponton elengedhetetlen. Ez magában foglalja a gyártási folyamat elejét, a köztes ellenőrzéseket és a végtermék ellenőrzését is. A mérési eredményeket dokumentálják, és összehasonlítják a specifikációkkal. Eltérés esetén korrekciós intézkedéseket kell hozni a folyamat optimalizálása érdekében.

A rétegvastagság pontos mérése a festékiparban nem csupán a termék minőségét garantálja, hanem jelentősen hozzájárul a költséghatékonysághoz és a tartóssághoz is.

A festékréteg vastagságának mérése a következő területeken különösen fontos:

- Autóipar: karosszériaelemek festése

- Építőipar: acélszerkezetek korrózióvédelme

- Gépipar: gépek és berendezések festése

- Bútoripar: felületkezelés

Rétegvastagság mérés a galvanizáló iparban: Bevonatok minőségének biztosítása

A galvanizáló iparban a rétegvastagság mérése kritikus fontosságú a bevonatok minőségének és tartósságának biztosításához. A galvanizálás célja, hogy egy fémfelületet egy másik fémmel vonjanak be, javítva annak korrózióállóságát, kopásállóságát vagy esztétikai megjelenését. A megfelelő rétegvastagság elengedhetetlen a kívánt tulajdonságok eléréséhez.

A rétegvastagság mérők segítségével ellenőrizhető, hogy a bevonat megfelel-e a specifikációknak. Túl vékony réteg nem nyújt elegendő védelmet, míg a túl vastag réteg pazarló lehet és befolyásolhatja az alkatrész méreteit, illeszkedését. A galvanizáló üzemekben leggyakrabban mágneses indukciós, örvényáramos vagy ultrahangos elven működő mérőeszközöket alkalmaznak a különböző fémek és bevonatok vastagságának mérésére.

A rétegvastagság pontos mérése a galvanizáló iparban nem csupán a minőségellenőrzés része, hanem a termék élettartamának, a költséghatékonyságnak és a vevői elégedettségnek is a záloga.

A mérési eredmények alapján a galvanizálási folyamat paraméterei (pl. áramerősség, bemerítési idő, oldat koncentráció) finomhangolhatók, optimalizálva a bevonat minőségét és a termelési hatékonyságot. A rendszeres rétegvastagság mérés lehetővé teszi a hibák korai felismerését és a szükséges korrekciós intézkedések megtételét, minimalizálva a selejtet és a reklamációkat.

Rétegvastagság mérés az autóiparban: Karosszéria és alkatrészek vizsgálata

Az autóiparban a rétegvastagság mérés kulcsfontosságú a karosszériaelemek minőségének ellenőrzésében és a korrózióvédelem hatékonyságának biztosításában. A festékréteg vastagságának pontos meghatározása elengedhetetlen a gyári bevonatok ellenőrzéséhez, a javítások minőségének felméréséhez, valamint a használt autók átvizsgálásakor a korábbi javítások, esetleges javítások feltárásához.

Különböző mérési módszereket alkalmaznak, attól függően, hogy a felület ferromágneses (pl. acél) vagy nem ferromágneses (pl. alumínium). Ferromágneses felületeken általában mágneses indukciós elven működő mérőeszközöket használnak, míg nem ferromágneses felületeken az örvényáramos módszer a legelterjedtebb.

A rétegvastagság mérése az autóiparban nem csupán a festékréteg ellenőrzésére korlátozódik, hanem a galvanizált rétegek, a krómbevonatok és más védőrétegek vastagságának meghatározására is szolgál, ezáltal biztosítva az alkatrészek hosszú élettartamát és korrózióállóságát.

A mérések során nem csak a rétegvastagságot, hanem annak egyenletességét is vizsgálják. A vastagság egyenetlensége problémákra utalhat, például nem megfelelő előkészítésre, nem egyenletes szórásra vagy hibás javításra. A pontos rétegvastagság mérés lehetővé teszi a hibák korai felismerését és a megfelelő korrekciós intézkedések megtételét.

Rétegvastagság mérés a félvezetőiparban: Vékonyrétegek ellenőrzése

A félvezetőiparban a rétegvastagság mérése kritikus fontosságú a mikroelektronikai eszközök gyártása során. A tranzisztorok, kondenzátorok és más alkatrészek teljesítménye nagymértékben függ a felvitt vékonyrétegek pontos vastagságától.

Számos mérési módszert alkalmaznak, beleértve az optikai módszereket (például ellipszometria és reflectometria), valamint a mechanikai és elektromos eljárásokat. Az ellipszometria különösen elterjedt, mivel nem destruktív, és pontos információt nyújt a réteg vastagságáról és optikai tulajdonságairól.

A vékonyrétegek ellenőrzése nem csupán a vastagság pontos meghatározását jelenti. Fontos a réteg uniformitásának (egyenletességének) vizsgálata is a teljes felületen, mivel a vastagság eltérései jelentősen befolyásolhatják az eszköz működését.

A félvezetőgyártásban a rétegvastagság pontos mérése elengedhetetlen a magas minőségű és megbízható mikroelektronikai eszközök előállításához.

A hibás rétegvastagság problémákat okozhat az eszközök működésében, például rövidzárlatokat vagy teljesítménycsökkenést. Ezért a rétegvastagság mérése szigorú minőségellenőrzési eljárások részét képezi a félvezetőgyártási folyamat minden szakaszában.

Rétegvastagság mérés a nyomtatott áramkörök (PCB) gyártásában

A nyomtatott áramkörök (PCB) gyártásában a rétegvastagság mérése kritikus fontosságú a termék minőségének és megbízhatóságának biztosításához. A különböző rétegek, mint például a rézfólia, a forrasztásgátló lakk (soldermask) és a felületi bevonatok (pl. ENIG, ENEPIG) vastagságának pontos ellenőrzése elengedhetetlen.

A mágneses indukciós és az örvényáramos mérési elvek a leggyakrabban alkalmazottak a PCB gyártásban. A mágneses indukciós módszer a ferromágneses alapanyagú rétegek, míg az örvényáramos módszer a nem-ferromágneses rétegek mérésére alkalmas.

A helytelen rétegvastagság számos problémához vezethet, például a rézfólia túl vékony volta a vezetőképesség csökkenéséhez, míg a forrasztásgátló lakk túl vastag volta a forraszthatóság romlásához vezethet.

A PCB gyártás során a rétegvastagság mérése biztosítja, hogy az áramkör a tervezett paramétereknek megfelelően működjön, és megfeleljen a szigorú minőségi követelményeknek.

A rétegvastagság mérőkkel végzett mérések automatizálhatók, így a gyártási folyamat során folyamatosan ellenőrizhető a rétegek vastagsága, minimalizálva a hibás termékek számát. A mérési adatok rögzítése és elemzése lehetővé teszi a gyártási folyamatok optimalizálását is.

Rétegvastagság mérés a repülőgépiparban: Bevonatok és szerkezeti elemek vizsgálata

A repülőgépiparban a rétegvastagság mérése kritikus fontosságú a biztonság és a teljesítmény szempontjából. A repülőgépek alkatrészei speciális bevonatokkal vannak ellátva, amelyek védelmet nyújtanak a korrózió, kopás és egyéb környezeti hatások ellen. Ezen bevonatok vastagságának pontos ismerete elengedhetetlen a megfelelő védelem biztosításához.

A rétegvastagság mérésére különböző módszereket alkalmaznak, beleértve a mágneses indukciós, örvényáramos és ultrahangos eljárásokat. Ezek a módszerek lehetővé teszik a bevonatok, például a festékek, krómbevonatok és kerámia bevonatok vastagságának non-destruktív mérését.

A bevonatok vastagságának rendszeres ellenőrzése biztosítja, hogy a repülőgép alkatrészei megfeleljenek a szigorú ipari szabványoknak és előírásoknak, valamint hozzájárul a repülőgép élettartamának meghosszabbításához.

A szerkezeti elemek vizsgálata során a rétegvastagság mérők segítenek a repedések és a korrózió mértékének felmérésében is. Ezáltal időben felismerhetők a potenciális problémák, és megelőzhető a súlyosabb károk kialakulása. Az adatok elemzése alapján tervezhető a karbantartás és a javítás.

Rétegvastagság mérés a fémiparban: Hőkezelés és bevonatok ellenőrzése

A fémiparban a rétegvastagság mérés kritikus fontosságú a hőkezelési eljárások és a felületkezelések, például a festés, galvanizálás vagy porfestés minőségellenőrzésében. A pontos mérések biztosítják, hogy a hőkezelés során kialakult oxidréteg vagy a felvitt bevonatok a szükséges védelmi és funkcionális paramétereknek megfeleljenek.

A hőkezelés során a felületen kialakult oxidréteg vastagsága befolyásolja a fém korrózióállóságát és kopásállóságát. A rétegvastagság mérőkkel ellenőrizhető, hogy a hőkezelési folyamat a kívánt eredményt hozta-e.

A bevonatok rétegvastagságának ellenőrzése a fémiparban elengedhetetlen a termékek hosszú élettartamának és megbízhatóságának biztosításához.

A bevonatok esetében a mágneses indukciós és az örvényáramos mérési elvek gyakoriak, mivel ezek lehetővé teszik a roncsolásmentes mérést különböző fémalapokon. Például, egy galvanizált acéllemezen a cink réteg vastagsága pontosan mérhető, biztosítva a megfelelő korrózióvédelmet. A mérési eredmények alapján a bevonási folyamat optimalizálható, csökkentve az anyagköltségeket és a selejtet.

Rétegvastagság mérés a műanyagiparban: Bevonatok és fóliák ellenőrzése

A műanyagiparban a rétegvastagság mérés kulcsfontosságú a minőségellenőrzés és a folyamatoptimalizálás szempontjából. Legyen szó védőbevonatokról, dekoratív festésekről vagy funkcionális rétegekről, a megfelelő vastagság biztosítása elengedhetetlen.

A fóliagyártásban a rétegvastagság precíz szabályozása különösen fontos. A vékony fóliák esetén akár néhány mikrométer eltérés is jelentős hatással lehet a termék tulajdonságaira, például a szakítószilárdságra, a gázzárásra vagy az optikai jellemzőkre.

A rétegvastagság mérés a műanyagiparban lehetővé teszi a gyártók számára, hogy minimalizálják a selejtet, optimalizálják az anyagfelhasználást és biztosítsák a termékek konzisztens minőségét.

A leggyakrabban alkalmazott mérési módszerek közé tartozik a mágneses indukciós eljárás (ferromágneses alapanyagok esetén), az örvényáramos eljárás (nem-ferromágneses fémek esetén), és az ultrahangos eljárás (számos műanyaghoz alkalmazható). A megfelelő mérési módszer kiválasztása az alapanyag és a bevonat tulajdonságaitól függ.

A rétegvastagság mérés eredményei alapján a gyártók finomhangolhatják a gyártási paramétereket, például a bevonási sebességet, a hőmérsékletet és a nyomást, ezzel biztosítva a termékek megfelelőségét a szigorú ipari szabványoknak.

A rétegvastagság mérés pontosságát befolyásoló tényezők

A rétegvastagság mérésének pontosságát számos tényező befolyásolja. Az alapanyag tulajdonságai, mint például a mágneses permeabilitás (mágneses elven működő mérőknél) vagy a vezetőképesség (örvényáramos mérőknél), jelentősen eltérhetnek a kalibrációs értékektől, ami hibás eredményekhez vezethet. A felület érdessége is problémát okozhat, különösen vékony rétegek esetén, mivel a mérőfej nem feltétlenül érintkezik tökéletesen a felülettel.

Fontos a mérőeszköz kalibrálása is. Rendszeres kalibrálással biztosítható, hogy a mérőeszköz a megfelelő tartományban, a megfelelő pontossággal mérjen. A mérési körülmények, mint a hőmérséklet és a páratartalom, szintén befolyásolhatják az eredményeket, különösen a bevonatok tulajdonságait.

A legfontosabb tényező a mérőfej megfelelő elhelyezése és a stabil, egyenletes nyomás biztosítása a mérés során. A ferde szögben tartott mérőfej vagy a túl nagy/kicsi nyomás torz eredményeket adhat.

Végül, a réteg anyaga és annak homogenitása is kulcsfontosságú. Ha a réteg nem egyenletes vastagságú vagy összetételű, a mérés pontossága jelentősen csökkenhet. Fontos figyelembe venni a mérés helyét a felületen, és több ponton végezni méréseket az átlagos rétegvastagság meghatározásához.

Gyakori hibák rétegvastagság mérés során és azok elkerülése

A rétegvastagság mérése során gyakran előforduló hiba a nem megfelelő kalibráció. A mérőeszközt a mérés megkezdése előtt kalibrálni kell a vizsgált anyaghoz és a várható rétegvastagság tartományához. Ennek elmulasztása pontatlan eredményekhez vezethet.

Egy másik gyakori probléma a felületi szennyeződések jelenléte. Por, olaj, vagy egyéb szennyeződések befolyásolhatják a mérési eredményeket, ezért a felületet alaposan meg kell tisztítani a mérés előtt.

A mérési szög is kritikus tényező. A mérőfejet a felületre merőlegesen kell helyezni, mert a ferde szög torzíthatja az eredményt.

A legfontosabb a méréstechnika betartása és a mérőeszköz használati útmutatójának alapos tanulmányozása.

Végül, ne feledkezzünk meg a mérési pontok helyes megválasztásáról. A rétegvastagság egyenetlenségeinek felméréséhez több ponton kell mérést végezni, és az eredményeket átlagolni. A helytelen pontválasztás félrevezető következtetésekhez vezethet.

Jövőbeli trendek a rétegvastagság mérési technológiákban

A rétegvastagság mérési technológiák jövője az automatizálásban és a nem-destruktív módszerek további finomításában rejlik. Képzeljünk el olyan rendszereket, amelyek valós időben, a gyártósoron képesek mérni és azonnal korrigálni a rétegvastagságot, minimalizálva a selejtet.

A mesterséges intelligencia (MI) és a gépi tanulás egyre nagyobb szerepet kap a mérési adatok elemzésében, a hibák előrejelzésében, és az optimális mérési paraméterek meghatározásában.

A jövőben a hangsúly az egyre kisebb méretek és a komplexebb geometriák pontos mérésére helyeződik, ami új mérési eljárások és szenzorok kifejlesztését igényli.

Várható a hordozható és vezeték nélküli eszközök elterjedése is, melyek könnyebbé teszik a helyszíni méréseket és az adatok távoli elérését.