A belsőégésű motorok működésének alapvető feltétele a pontosan időzített gyújtás. Ebben a folyamatban a gyújtáseloszló, mint kulcsfontosságú alkatrész, tölti be a vezérlő szerepet. Feladata, hogy a gyújtószikrát a megfelelő pillanatban juttassa el a megfelelő hengerhez.

A gyújtáseloszló nélkülözhetetlen a motor egyenletes és hatékony működéséhez, hiszen a dugattyú mozgásával szinkronizálva kell meggyújtania az üzemanyag-levegő keveréket.

A modern motorokban a gyújtáseloszló szerepét ma már leginkább az elektronikus vezérlőegységek (ECU) veszik át, de a hagyományos, mechanikus elven működő rendszerek megértése is fontos a teljes képhez. Ezekben az elosztó tartalmazza a rotor, a kalap, az érintkezők (kondenzátorral és megszakítóval együtt) vagy Hall-jeladó és a vákuumos, illetve centrifugális előgyújtás-szabályozó egységeket.

A gyújtáseloszló fő feladatai közé tartozik:

- A magasfeszültségű áram elosztása a gyújtógyertyák között.

- A gyújtás időzítésének szabályozása a motor fordulatszámának és terhelésének megfelelően.

- A gyújtószikra erejének biztosítása.

A mechanikus gyújtáseloszlók esetében a rotor forgása szinkronban van a főtengellyel. Ahogy a rotor forog, a benne lévő érintkező vagy jeladó a megfelelő gyújtógyertya felé irányítja a nagyfeszültségű áramot. A gyújtás időzítésének finomhangolását a vákuumdob és a centrifugális szabályozó végezte, amelyek a szívócső vákuumának, illetve a motor fordulatszámának változásaihoz igazították az érintkezők nyitásának pillanatát.

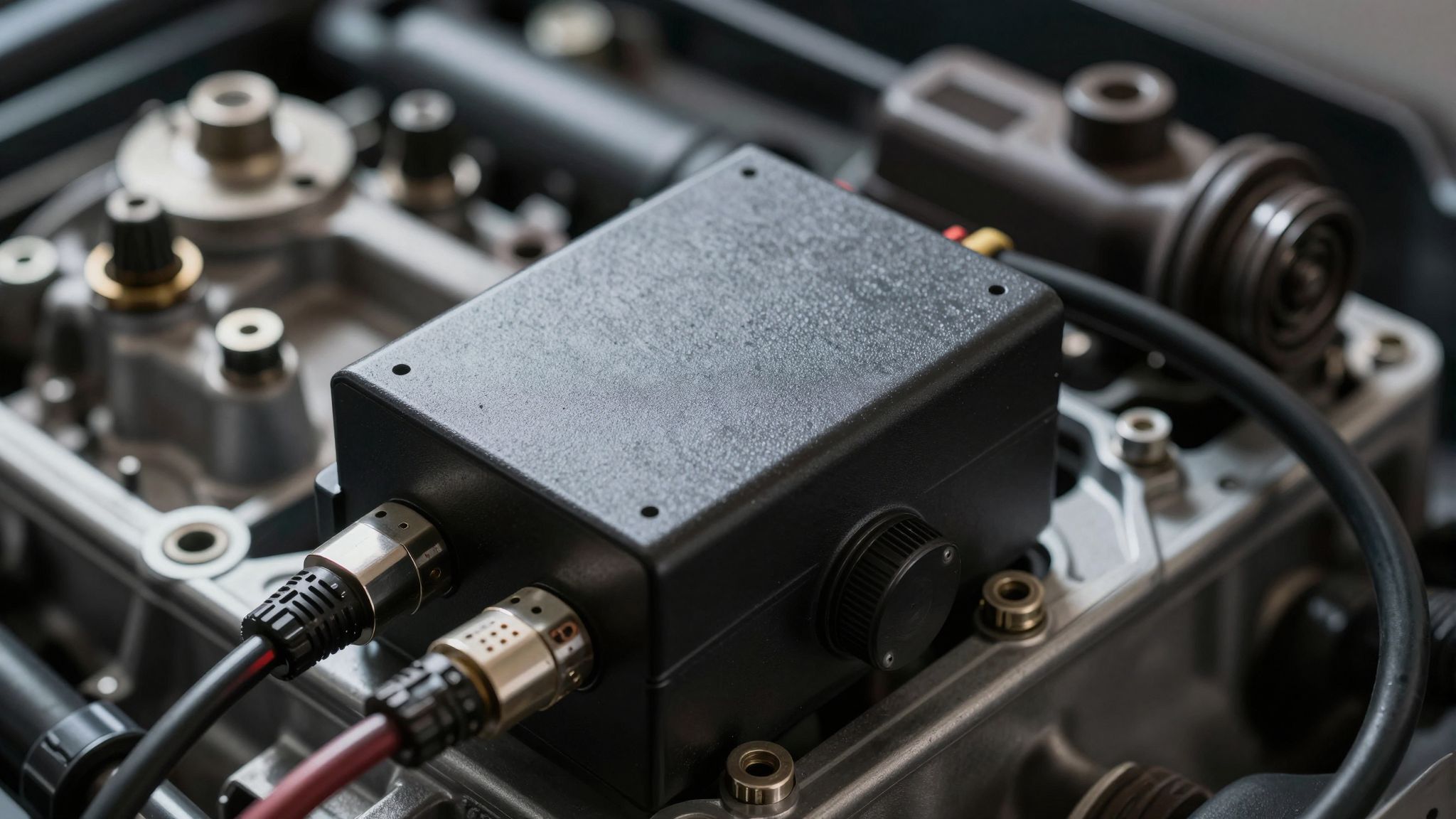

Az elektronikus gyújtásrendszerek, bár funkciójukban hasonlóak, fejlettebb technológiát használnak. Az ECU (motorelektronikai vezérlőegység) fogadja a különböző szenzoroktól (pl. főtengely jeladó, lambdaszonda) érkező adatokat, és ezek alapján számítja ki a legoptimálisabb gyújtási időpontot. A gyújtáseloszló itt gyakran csak egy jeladó egység, amely a gyújtási impulzust továbbítja a vezérlőegységnek, amely aztán a gyújtótekercseken keresztül juttatja el a megfelelő gyertyához a szikrát.

A gyújtáseloszló kopóalkatrésznek minősül, és meghibásodása számos problémát okozhat a motor működésében, mint például:

- Instabil alapjárat

- Teljesítménycsökkenés

- Magas üzemanyag-fogyasztás

- Gyújtáskimaradások

A kondenzátor és a megszakító (mechanikus rendszerekben) létfontosságúak a tiszta és erős gyújtószikra létrehozásához. A megszakító feladata a szekunder tekercsben indukálódó feszültség megszakítása, ami a kondenzátor kisülése révén jön létre. A kondenzátor csökkenti az ívképződést a megszakító érintkezőin, ezzel növelve azok élettartamát és a gyújtószikra minőségét.

A gyújtáseloszló alapvető felépítése és működési elve

A gyújtáseloszló mechanikus felépítése a belsőégésű motorok korai generációiban a vezérlés és az elosztás szerves részét képezte. Maga az elosztóház egy robusztus, általában bakelitből vagy más szigetelőanyagból készült egység, amely védi a belső alkatrészeket a szennyeződésektől és a fizikai behatásoktól.

Az elosztóház belsejében található a rotor, amely a gyújtáselosztó tengelyére van rögzítve. Ez a tengely általában a vezérműtengelyről kapja a meghajtást, így a rotor forgása szinkronban van a motor egyik hengerének gyújtási ciklusával. A rotor végén található egy vezető elem, amely a központi magasfeszültségű bemenetről kapja az áramot a gyújtótekercsből.

Az elosztóház felső részén helyezkedik el a gyújtáselosztó fedél, amely szintén szigetelőanyagból készül. A fedélen találhatók a gyújtógyertyákhoz vezető, nagyméretű csatlakozók, amelyek száma megegyezik a motor henger darabszámával. A rotor forgása során ez a vezető elem egyre közelebb kerül a fedél belső oldalán található, a gyújtógyertyákhoz vezető csatlakozókhoz, és végül egy rövid időre érintkezésbe lép velük, vagy azok közelébe kerül, hogy átadja a magasfeszültséget.

A gyújtáseloszló kulcsfontosságú szerepe a magasfeszültségű áram időben történő, pontos elosztása a megfelelő gyújtógyertyához, biztosítva ezzel a dugattyú mozgásával szinkronban történő égést.

A mechanikus gyújtáseloszlókban a gyújtás időzítésének precíz szabályozása a megszakító érintkezők és a hozzájuk kapcsolódó kondenzátor feladata. A megszakító egy rugalmas kar, amelynek végén egy kopóbetét található. Ez a kopóbetét a rotoron lévő bütyökkel érintkezik. Amikor a bütyök elfordul, a megszakító kart eltávolítja az érintkező a közös pontról, megszakítva ezzel az áramkört. A kondenzátor szerepe itt a szekunder tekercsben indukálódó feszültség megszakításakor keletkező ívképződés csökkentése, ami hozzájárul az érintkezők élettartamának növeléséhez és a gyújtószikra erősségének megőrzéséhez.

Az időzítés további finomhangolását a vákuumdob és a centrifugális szabályozó végezte. A vákuumdob a szívócső vákuumának változásaihoz igazította a megszakító érintkezők nyitási szögét, míg a centrifugális szabályozó a motor fordulatszámának növekedésével előrébb hozta a gyújtást. Ezek a mechanikus szabályozók biztosították, hogy a gyújtás ne csak a megfelelő hengerhez jusson el, hanem a motor aktuális terhelésének és fordulatszámának megfelelően, optimális pillanatban történjen meg az égés.

Az elektronikus gyújtásrendszerekben a mechanikus megszakító és a vákuum-/centrifugális szabályozó funkcióját ma már elektronikus vezérlőegység (ECU) és fejlett jeladók veszik át. Az elosztó szerepe ilyenkor gyakran leegyszerűsödik egy jeladó egységre (pl. Hall-jeladó vagy optikai jeladó), amely a rotor forgásáról informálja az ECU-t. Az ECU a kapott adatok és más szenzorok jelzései alapján számítja ki a gyújtás pontos időpontját, és egy gyújtótekercsen keresztül juttatja el a magasfeszültséget a megfelelő gyújtógyertyához.

A gyújtáseloszló főbb alkatrészei részletesen

A gyújtáseloszló, mint a belsőégésű motorok egyik kulcsfontosságú eleme, számos speciális alkatrészből épül fel, amelyek együttesen biztosítják a gyújtószikra pontos időzítését és elosztását. Ezek az alkatrészek, bár funkciójukat tekintve a korábbiakban már érintettük, részletesebb megismerése elengedhetetlen a rendszer teljes megértéséhez.

A Gyújtáseloszló Főbb Alkatrészei Részletesen

Az elosztóház maga a mechanikai váz, amely tartalmazza és védi a belső, mozgó és elektromos alkatrészeket. Anyaga általában jó szigetelő képességű, mint például a bakelit vagy a speciális műanyagok, amelyek ellenállnak a motor hőmérsékletének és a környezeti hatásoknak. Az elosztóházon keresztül történik az elosztótengely bevezetése is, amely a motor forgásával szinkronban mozog.

A forgó mozgást a rotor végzi, amely az elosztótengely csúcsára van erősítve. Ez a speciális formájú elem felelős a magasfeszültségű áram elvezetéséért a gyújtótekercsből a megfelelő gyújtógyertya felé. A rotor kialakítása lehetővé teszi, hogy forgása során a benne lévő vezető elem pontosan a gyújtáselosztó fedelén található kivezetések egyikéhez irányítsa az áramot.

A rotorral szemben, az elosztóház felső részén található a gyújtáselosztó fedél. Ez a fedél számos csatlakozóval rendelkezik, amelyek a gyújtógyertyákhoz vezető magasfeszültségű kábelek csatlakoztatására szolgálnak. A fedél belső felületén találhatóak a vezető érintkezők, amelyekhez a rotor forgása során a vezető elem kapcsolódik, vagy annak közelébe kerül. A fedél anyagának is kiváló szigetelő tulajdonságokkal kell rendelkeznie, hogy elkerülhető legyen a feszültség szivárgása.

A mechanikus gyújtáseloszlók egyik legfontosabb, dinamikusan működő része a megszakító. Ez egy kis kar, amelynek mozgását a rotoron elhelyezkedő bütyök vezérli. Amikor a bütyök elfordul, a megszakító kart felemeli, megszakítva ezzel az áramkört. Ez a megszakítás hozza létre a szekunder tekercsben azt a nagyfeszültséget, ami a gyújtószikrát eredményezi. A megszakító érintkezők anyaga kulcsfontosságú, gyakran volfrámot vagy más kopásálló ötvözetet használnak.

A megszakítóval párhuzamosan kapcsolódik a kondenzátor. Feladata, hogy elnyelje a megszakító érintkezők nyitásakor keletkező ívenergiát, megakadályozva ezzel az érintkezők gyors kopását és az ívképződést. A kondenzátor kisülése is hozzájárul a gyújtószikra erősségéhez. A kondenzátor kapacitása és feszültségállósága pontosan meg van határozva a gyújtórendszer igényeihez.

A gyújtáseloszló precíz működését a rotor, a megszakító és a kondenzátor harmonikus együttműködése biztosítja, melyek közül bármelyik hibája komoly motorproblémákat okozhat.

A gyújtás időzítésének finomhangolásáért felelős a vákuumdob és a centrifugális előgyújtás-szabályozó. A vákuumdob a motor szívócsővének vákuumát használja fel a megszakító érintkezők nyitási szögének eltolására, ezáltal előrébb vagy hátrébb hozva a gyújtást a motor terhelésének megfelelően. A centrifugális szabályozó pedig a motor fordulatszámának emelkedésével párhuzamosan változtatja a gyújtás időzítését, előrébb hozva azt a magasabb fordulatszámoknál.

Az elektronikus gyújtásrendszerekben a mechanikus megszakító és a szabályozók helyét a Hall-jeladó vagy az optikai jeladó veszi át. Ezek a jeladók pontosan meghatározzák a rotor forgási pozícióját, és ezt az információt továbbítják az elektronikus vezérlőegységnek (ECU). Az ECU ezután az előre programozott gyújtási térképek és a különböző szenzorok (pl. fordulatszám jeladó, lambdaszonda) adatai alapján számítja ki a legoptimálisabb gyújtási időpontot, és egy elektronikus áramkörön keresztül vezérli a gyújtótekercset.

Az elosztófedél és rotor szerepe a gyújtáseloszlón belül

Az elosztófedél és a rotor a gyújtáseloszló két legfontosabb mechanikai eleme, amelyek szorosan együttműködve biztosítják a magasfeszültségű áram megfelelő hengerhez történő időben történő eljuttatását. Ezek az alkatrészek felelősek a gyújtószikra fizikai „kiszállításáért”, és kulcsfontosságúak a motor zökkenőmentes működésében, még akkor is, ha ma már sok modern jármű elektronikus gyújtáselosztó nélkül működik.

Az elosztófedél, amely általában robusztus, szigetelőanyagból (gyakran bakelitből vagy hasonló polimerből) készül, az elosztóház felső részét alkotja. Feladata, hogy védje a belső mechanizmusokat a por, nedvesség és egyéb szennyeződések behatolásától, miközben a magasfeszültségű áram elosztásához szükséges csatlakozókat is biztosítja. A fedél belső felületén találhatók a gyújtógyertyákhoz vezető kábelek csatlakozói. Ezek a csatlakozók a henger számának megfelelőek, és mindenik a motor egy adott hengeréhez van rendelve. A fedél belsejében, az érintkezők környékén található egy központi érintkező vagy egy vezető felület, amely a rotorról kapja a magasfeszültséget.

A rotor, amely a gyújtáselosztó tengelyére van rögzítve, szorosan szinkronban forog a motor főtengelyével (általában a vezérműtengelyen keresztül). A rotor jellemzően egy műanyagból készült egység, amelynek a végén egy vezető fémelem található. Amikor a rotor forog, ez a vezető elem folyamatosan megközelíti az elosztófedél belső falán található gyújtógyertya-csatlakozókat. A rotor forgásának pontos pillanatában a vezető elem a megfelelő gyújtógyertya csatlakozója elé kerül, és átadja a gyújtótekercsből érkező magasfeszültséget. Ez az áram aztán a gyújtógyertyához továbbítódik, ahol létrejön a gyújtószikra.

Az elosztófedél és a rotor együttes működése biztosítja, hogy a gyújtószikra mindig a megfelelő hengerhez jusson el, és ezt a motor fordulatszámával szinkronizálva, a legoptimálisabb pillanatban tegye meg.

A rotor kialakítása gyakran tartalmaz egy kis „szárnyat” vagy vezető felületet, amely precízen van elhelyezve ahhoz, hogy a motor gyújtási rendjének megfelelően a megfelelő hengerhez irányítsa az áramot. Az elosztófedél csatlakozóinak elrendezése is kulcsfontosságú, gyakran egy körkörös mintázatot követnek, amely megkönnyíti a kábelek helyes bekötését. Az elosztófedél és a rotor kopása, illetve sérülése (pl. repedések, oxidáció) komoly gyújtási problémákhoz vezethet, mint például kihagyások, instabil motorjárás vagy teljesítményvesztés.

A rotor forgási sebességének köszönhetően, és az elosztófedél csatlakozóinak pontos elhelyezése által, a gyújtáseloszló rendkívül precíz mechanikai elosztóként működik. Ez a mechanikai pontosság, bár kevésbé rugalmas, mint az elektronikus rendszereké, évtizedekig biztosította a belsőégésű motorok megbízható működését.

A vákuumdob és a centrifugális szabályzó funkciói a gyújtásidőzítésben

A mechanikus gyújtáseloszlókban a gyújtásidőzítés finomhangolása kulcsfontosságú a motor optimális teljesítményének és hatékonyságának biztosításához. Ezt a feladatot két fő mechanizmus látta el: a vákuumdob és a centrifugális szabályozó. Bár az elektronikus rendszerek ma már átvették ezek funkcióit, ezen mechanikus megoldások megértése segít megérteni a gyújtásidőzítés alapelveit.

A vákuumdob a motor szívócsövében uralkodó vákuum változásaihoz igazította a gyújtás időpontját. Alacsony terhelésnél, például alapjáraton vagy lassú haladáskor, a szívócső vákuuma magas. Ez a magas vákuum egy membránt mozgósított a vákuumdobban, ami a megszakító érintkezők mechanizmusát elmozdította. Ez az elmozdulás előrébb hozta a gyújtást, azaz a megszakító korábban nyitott. Ennek oka, hogy alacsony terhelésen az üzemanyag-levegő keverék lassabban ég el, így korábbi gyújtásra van szükség az optimális égéshez és a dugattyú megfelelő pozíciójához.

Ezzel szemben, nagy terhelésnél, például gyorsításkor, a szívócső vákuuma alacsony. Ilyenkor a vákuumdob kevesebb erőt fejt ki, és a megszakító érintkezők nyitása közelebb kerül az alapállapothoz, vagyis a gyújtás késik. Ez azért szükséges, mert nagy terhelésnél az üzemanyag-levegő keverék dúsabb, és lassabban ég, így a dugattyú már közelebb jár a felső holtponthoz, mire az égés befejeződik.

A vákuumdob a motor terhelésének változásaihoz igazodva finomhangolja a gyújtás időpontját, biztosítva a hatékony égést különböző üzemi körülmények között.

A centrifugális szabályozó a motor fordulatszámának emelkedéséhez igazította a gyújtás időpontját. Ez a mechanizmus a gyújtáselosztó tengelyén helyezkedett el, és súlyokból állt. Amint a motor fordulatszáma nőtt, a centrifugális erő hatására ezek a súlyok kifelé mozdultak. Ez a mozgás egy mechanikus karon keresztül elforgatta a megszakító érintkezők alaplapját, ami előrébb hozta a gyújtást. Ez az előgyújtás azért szükséges, mert magasabb fordulatszámon a dugattyú gyorsabban mozog, és a gyújtószikrának korábban kell bekövetkeznie ahhoz, hogy az égés a lehető leghatékonyabban történjen meg, amikor a dugattyú a felső holtpontja környékén tartózkodik.

A két szabályozó, a vákuumdob és a centrifugális szabályozó, együttműködve biztosította a gyújtás optimális időzítését a motor különböző fordulatszám- és terhelési tartományaiban. A vákuumdob elsősorban a terhelés változásaira reagált, míg a centrifugális szabályozó a fordulatszám emelkedésére. Ezen mechanikus rendszerek precíz összehangolása nélkülözhetetlen volt a motor egyenletes járásához, erejének maximalizálásához és az üzemanyag-hatékonyság javításához.

Az elektronikus gyújtásrendszerek fejlődésével ezen mechanikus szabályozók funkcióit szoftveres algoritmusok vették át. Az ECU (motorelektronikai vezérlőegység) folyamatosan figyeli a motorfordulatszámot, a terhelést (például a fojtószelep állását és a szívócső vákuumát), valamint más szenzorok adatait, és ezek alapján számítja ki a legoptimálisabb gyújtási időpontot. Azonban a mechanikus rendszerek működési elveinek megértése továbbra is alapvető a belsőégésű motorok technológiájának teljes megértéséhez.

A megszakító (platina) és kondenzátor szerepe a szikraképzésben

A mechanikus gyújtáseloszlókban a megszakító (platina) és a kondenzátor párosa kulcsfontosságú a nagyfeszültségű gyújtószikra létrehozásához. A megszakító, amely pontosan a gyújtáselosztó tengelyének forgásával szinkronban működik, egy mechanikus kapcsoló szerepét tölti be. Amikor a megszakító érintkezői zárva vannak, az alacsony feszültségű áram át tud folyni a gyújtótekercs primer oldalán. Ez az áram felmágnesezi a tekercs magját, energiát tárolva el.

A rotoron lévő bütyök elfordulásakor a megszakító érintkezők hirtelen szétnyílnak. Ez a gyors megszakítás a primer áramkörben drasztikus változást idéz elő. A mágneses tér összeomlik, és ez az összeomlás a gyújtótekercs szekunder oldalán egy rendkívül magas feszültségű impulzust indukál. Ez a magas feszültség (akár több tízezer volt) elegendő ahhoz, hogy átüsse a gyújtógyertya elektródái közötti légrést, meggyújtva ezzel az üzemanyag-levegő keveréket a hengerben.

A kondenzátor szerepe a megszakító érintkezők védelme és a gyújtószikra minőségének javítása. Anélkül az érintkezők között erős ívképződés jönne létre, ami gyorsan tönkretenné őket, és jelentősen csökkentené a gyújtószikra erejét.

A kondenzátor, amely párhuzamosan van kötve a megszakító érintkezőkkel, a primer tekercsben tárolt energiát képes gyorsan elnyelni a megszakítás pillanatában. Ez a gyors energiaelnyelés jelentősen csökkenti az érintkezők közötti feszültséget, így minimalizálva az ívképződést. Az ívképződés csökkenése nemcsak az érintkezők élettartamát növeli meg, hanem biztosítja, hogy a szekunder oldalon keletkező feszültség teljes mértékben a gyújtógyertyához jusson, így erősebb és megbízhatóbb szikrát eredményezve.

A megszakító érintkezők anyaga, gyakran platinaötvözet, ellenáll a nagyfeszültségű impulzusoknak és a kopásnak, de még így is kopóalkatrésznek minősülnek. Rendszeres ellenőrzésük és szükség esetén cseréjük elengedhetetlen a gyújtórendszer optimális működéséhez. A kondenzátor kapacitása is meghatározó a rendszer hatékonyságában, és annak hibája vagy nem megfelelő értéke ugyancsak problémákhoz vezethet.

A kondenzátor tehát nem csupán egy kiegészítő elem, hanem szerves része a hatékony szikraképzésnek, biztosítva a megszakító érintkezők hosszú élettartamát és a gyújtószikra megfelelő minőségét, ami közvetlenül befolyásolja a motor teljesítményét és üzemanyag-hatékonyságát.

A gyújtáseloszló karbantartása és tipikus meghibásodásai

A gyújtáseloszló, bár a modern motorokban szerepe átalakult, továbbra is kritikus komponens, amelynek állapota közvetlenül befolyásolja a motor teljesítményét és megbízhatóságát. A rendszeres karbantartás elengedhetetlen a optimális működés fenntartásához és a váratlan meghibásodások elkerüléséhez.

Karbantartás

A mechanikus gyújtáseloszlók esetében a leggyakoribb karbantartási feladatok közé tartozik a rotor és az elosztófedelet borító por- és nedvességréteg eltávolítása. Ezek a lerakódások vezetővé válhatnak, és a gyújtószikra elszivárgását okozhatják, ami gyújtáskimaradásokhoz vezet. Az érintkezők (megszakító) állapotának ellenőrzése és szükség szerinti tisztítása vagy cseréje is kiemelt fontosságú. Az elkopott vagy korrodált érintkezők gyenge szikrát eredményeznek, ami rontja az égés hatékonyságát.

A vákuumdob és a centrifugális szabályozó mechanikai elemeinek ellenőrzése is része a karbantartásnak. A vákuumdob membránjának sérülése vagy a rugók elgyengülése a gyújtásidőzítés pontatlanságát okozhatja. A gyújtáselosztó tengelyének kenése, ha szükséges, szintén hozzájárul a sima működéshez és a kopás csökkentéséhez.

Elektronikus gyújtásrendszerekben az elosztó szerepe gyakran leegyszerűsödik, ám a hozzá kapcsolódó jeladók (pl. Hall-jeladó, főtengely jeladó) karbantartása továbbra is fontos. A jeladók tisztán tartása és a kábelezésük átvizsgálása elengedhetetlen a pontos jelek továbbításához az ECU felé.

A gyújtáseloszló és a hozzá kapcsolódó alkatrészek rendszeres ellenőrzése és tisztítása alapvető a motor egyenletes járásának és optimális teljesítményének biztosításához.

Tipikus Meghibásodások

A leggyakoribb meghibásodások közé tartozik az elosztófedelet érintő repedések vagy törések, amelyek nedvesség bejutását és szikraelvezetését okozzák. A rotor vezető elemének kopása vagy sérülése is gyenge vagy hiányzó szikrát eredményezhet. A megszakító érintkezők elkoptatása vagy megégése, illetve a kondenzátor meghibásodása szintén gyakori probléma, amely közvetlenül befolyásolja a gyújtószikra minőségét.

A vákuumszabályzó membránjának kiszakadása okozhatja azt, hogy a motor terhelésváltáskor rángat, vagy nem reagál megfelelően a gázpedál mozdulataira. A centrifugális szabályozó hibája a fordulatszám emelkedésével nem előre hozott gyújtást eredményez, ami a motor teljesítményének csökkenéséhez, illetve „kopogásos égéshez” vezethet.

Elektronikus rendszerekben a jeladók meghibásodása (pl. hibás jel, vagy jel hiánya) az ECU számára téves adatokat szolgáltathat, ami a gyújtásidőzítés helytelen beállítását eredményezi. Ezen kívül a gyújtáselosztó tengelyének mechanikai problémái, mint például a túlzott kotyogás, szintén befolyásolhatják a jeladók pontosságát és a szikra időzítését.

A gyújtáseloszló helyettesítése modern elektronikus rendszerekkel

A modern belsőégésű motorok fejlődése szinte elválaszthatatlan a gyújtásrendszerek átalakulásától. A korábbi, mechanikus gyújtáseloszlók helyét fokozatosan vették át a kifinomultabb elektronikus vezérlésű rendszerek, amelyek jelentős előnyöket kínálnak a pontosság, a megbízhatóság és a hatékonyság terén.

Az egyik legfontosabb lépés a digitális gyújtásvezérlés (DIS – Distributorless Ignition System) bevezetése volt. Ez a rendszer lényegében teljesen elhagyja a hagyományos gyújtáseloszlót és a hozzá tartozó mechanikus alkatrészeket, mint a megszakító és a vákuum-/centrifugális szabályozó. A DIS rendszerekben a gyújtásidőzítést a motorvezérlő egység (ECU) végzi, amely a különböző szenzorok (például főtengely- és vezérműtengely-jeladó, szívócső-nyomás-érzékelő, légtömegmérő) által szolgáltatott adatok alapján számítja ki a gyújtás optimális pillanatát. A gyújtószikra létrehozásához általában kéthengerenként egy gyújtótekercs felel, amelyek egy úgynevezett „egymás utáni” (coil-on-plug vagy waste spark) elven működnek. A waste spark rendszerekben a két henger, amelyek egyidejűleg a sűrítési és a kipufogási ütemben vannak, egyetlen gyújtótekercset használ. Az egyik hengerben a gyújtás a sűrítési ütem végén történik meg, míg a másikban, amely a kipufogási ütemben van, a szikra csak a kipufogószelepek záródása után keletkezik, így nem okoz égést, de segít a szekunder tekercs kisülésében.

A modern elektronikus gyújtásrendszerek, a mechanikus elosztókhoz képest, lényegesen pontosabb gyújtásidőzítést tesznek lehetővé, ami közvetlenül hozzájárul a motor teljesítményének növeléséhez és az üzemanyag-fogyasztás csökkentéséhez.

Az egymást követő gyújtás (COP – Coil-on-Plug) rendszerek még tovább fejlesztenek ezen az elven. Itt minden egyes gyújtógyertyához egy különálló, kompakt gyújtótekercs tartozik, amelyet közvetlenül a gyújtógyertya fölé szerelnek. Ez a kialakítás megszünteti a magasfeszültségű kábelek szükségességét, amelyek hajlamosak az áramszivárgásra és az idővel történő meghibásodásra. A COP rendszerek maximális rugalmasságot biztosítanak az ECU számára az egyes hengerek gyújtásának külön-külön történő szabályozásában, ami lehetővé teszi a még finomabb hangolást és a különböző üzemállapotokhoz való tökéletes alkalmazkodást.

Az elektronikus gyújtásrendszerek előnyei közé tartozik a diagnosztikai képességek javulása is. Az ECU képes rögzíteni a gyújtással kapcsolatos hibákat, amelyeket aztán OBD (On-Board Diagnostics) rendszeren keresztül le tudnak olvasni a szerelők, így gyorsabban és pontosabban azonosíthatók a problémák. Emellett az elektronikus rendszerek kevésbé érzékenyek a környezeti tényezőkre, mint a páratartalom vagy a vibráció, és a kopó alkatrészek hiánya miatt hosszabb az élettartamuk.

A gyújtáseloszló mechanikus alkatrészei, mint a rotor és a fedél, idővel kophatnak, és a megszakító érintkezők is elhasználódhatnak. Ezen alkatrészek cseréje rendszeres karbantartást igényelhet. Az elektronikus rendszerek ezzel szemben jóval kevesebb mechanikai kopást szenvednek el, bár az elektronikus komponensek meghibásodhatnak, de ezek javítása vagy cseréje általában specifikusabb szaktudást igényel.

A modern motorvezérlők képesek a gyújtást nem csak a fordulatszámhoz, hanem a motor aktuális terheléséhez, a beszívott levegő hőmérsékletéhez, illetve a kipufogógáz-visszavezetés (EGR) mértékéhez is igazítani. Ez a komplex szabályozás teszi lehetővé a minimális károsanyag-kibocsátást és az optimális üzemanyag-hatékonyságot.

A gyújtáseloszló hatása a motor teljesítményére és üzemanyag-fogyasztására

A gyújtáseloszló precíz működése alapvetően meghatározza a belsőégésű motor teljesítményét és üzemanyag-hatékonyságát. A gyújtás pillanatának legkisebb eltérése is jelentős hatással lehet a motor járáskultúrájára és gazdaságosságára.

Ha a gyújtás túl korán következik be (előgyújtás), az azt jelenti, hogy a dugattyú még nem érte el a felső holtpontját, amikor az üzemanyag-levegő keverék meggyullad. Ez növeli a nyomást a hengerben a dugattyú felfelé irányuló mozgása során, ami mechanikai terhelést növel és csökkentheti a rendelkezésre álló teljesítményt. Extrém esetekben ez „csörgéshez” vagy „kopogáshoz” vezethet, ami károsíthatja a motort. Az üzemanyag-fogyasztás is növekszik, mivel a motor nem tudja hatékonyan átalakítani az energiát.

Ezzel szemben, ha a gyújtás túl későn történik (késleltetett gyújtás), az égési folyamat nem fejeződik be időben a hengerben. A dugattyú már lefelé mozog, amikor az égés csúcspontja elérkezik, így a nyomás nem tudja hatékonyan kihasználni a dugattyút. Ennek eredményeként teljesítménycsökkenés tapasztalható, a motor gyengébbnek érződik, és az üzemanyag nem ég el teljesen. A ki nem égett üzemanyag részben a kipufogórendszerbe kerülhet, ami növeli a károsanyag-kibocsátást és csökkenti az üzemanyag-hatékonyságot.

A gyújtáseloszló hibás vagy nem optimális időzítése közvetlenül befolyásolja a motor erőleadását és az üzemanyag-felhasználás mértékét, ezért a rendszer pontos működése kulcsfontosságú.

A korábbi, mechanikus gyújtáseloszlókban a vákuumos és centrifugális szabályozók próbálták kompenzálni ezeket a hatásokat. A vákuumdob a szívócső vákuuma alapján módosította a gyújtást, míg a centrifugális szabályozó a motor fordulatszámának növekedésével előrébb hozta a szikrát. Ezek a rendszerek, bár hatékonyak voltak korukban, nem tudtak olyan pontosságot nyújtani, mint a modern elektronikus vezérlők.

Az elektronikus gyújtásrendszerek, az ECU által vezérelve, folyamatosan figyelik a motor különböző paramétereit (fordulatszám, terhelés, motorhőmérséklet, lambda szonda jelzése stb.) és ennek megfelelően dinamikusan állítják be a gyújtás időzítését. Ez lehetővé teszi az optimális égés elérését minden üzemállapotban, maximalizálva a teljesítményt és minimalizálva az üzemanyag-fogyasztást. A rosszul működő vagy elkopott gyújtáseloszló (vagy annak elektronikus megfelelője) ezeket az előnyöket rombolja le.

A gyújtáseloszló kopó alkatrészei, mint a rotor, fedél vagy a megszakító érintkezők (mechanikus rendszerekben), idővel elhasználódhatnak. Az elhasználódás csökkenti a szikra erejét és pontatlanná teszi az időzítést, ami közvetlenül megmutatkozik a motor teljesítményvesztésében és a fokozott üzemanyag-fogyasztásban.